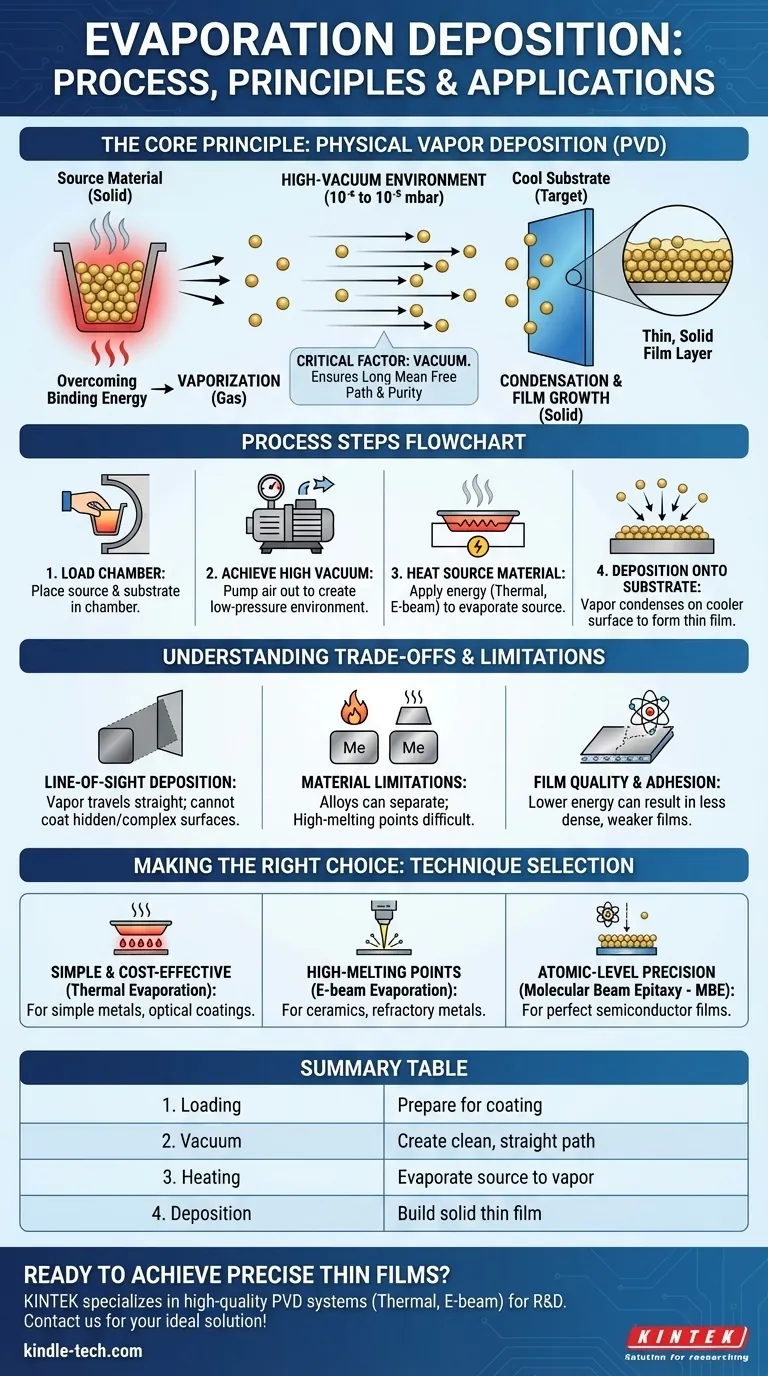

Im Kern ist die Verdampfungsabscheidung eine physikalische Gasphasenabscheidungsmethode (PVD) zur Herstellung einer Dünnschicht. Bei diesem Prozess wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft und zu einem Gas wird. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Zieloberfläche, dem sogenannten Substrat, wodurch eine feste, gleichmäßige Beschichtung entsteht.

Der Erfolg der Verdampfungsabscheidung hängt von einem kritischen Faktor ab: dem Vakuum. Eine Hochvakuumanlage dient nicht nur zur Vermeidung von Kontaminationen; sie ist unerlässlich, um sicherzustellen, dass die verdampften Atome einen klaren, geraden Weg von der Quelle zum Substrat haben, was die Qualität und Reinheit der fertigen Schicht bestimmt.

Das Grundprinzip: Von Fest zu Dampf

Überwindung der Bindungsenergie

Die Verdampfung tritt ein, wenn die Atome oder Moleküle eines Materials genügend thermische Energie aufnehmen, um sich von den Kräften zu lösen, die sie im festen oder flüssigen Zustand halten. In der Abscheidungstechnologie wird dies durch aktives Erhitzen des Quellmaterials erreicht.

Wenn die Temperatur steigt, vibrieren die Atome auf der Oberfläche des Materials mit zunehmender Energie. Schließlich gewinnen sie genügend kinetische Energie, um in die Gasphase zu entweichen, wodurch ein Dampfstrom entsteht.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer Hochvakuumkammer statt, typischerweise bei Drücken von 10⁻⁶ bis 10⁻⁵ mbar. Diese Umgebung ist aus zwei Gründen von entscheidender Bedeutung.

Erstens entfernt sie Luft und andere unerwünschte Gase, die mit dem heißen Dampf reagieren und die Schicht kontaminieren könnten. Zweitens vergrößert sie dramatisch den mittleren freien Weg – die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen kollidiert. Bei einem Hochvakuum bewegen sich verdampfte Atome in einer geraden Linie direkt zum Substrat, ohne durch das Hintergrundgas gestreut zu werden.

Kondensation und Schichtwachstum

Wenn der heiße Dampfstrom auf das vergleichsweise kühle Substrat trifft, verlieren die Atome schnell ihre Energie und kondensieren zurück in den festen Zustand. Sie lagern sich auf der Oberfläche des Substrats an und bauen sich allmählich Schicht für Schicht auf, um eine dünne, feste Schicht zu bilden.

Ein genauerer Blick auf die Prozessschritte

Schritt 1: Beladen der Kammer

Der Prozess beginnt mit dem Einbringen des Quellmaterials und des Substrats in die Kammer. Das Quellmaterial wird typischerweise in einem Widerstandsbehälter wie einem Tiegel, Boot oder Korb gehalten, der oft aus einem Hochtemperaturmaterial wie Wolfram besteht.

Schritt 2: Erreichen des Hochvakuums

Die Kammer wird versiegelt, und eine Reihe von Vakuumpumpen entfernt die Luft, um die erforderliche Niederdruckumgebung zu schaffen. Dieser Schritt ist entscheidend für die Gewährleistung der Reinheit und Integrität des Abscheidungsprozesses.

Schritt 3: Erhitzen des Quellmaterials

Sobald das gewünschte Vakuumniveau erreicht ist, wird das Quellmaterial erhitzt. Bei der gebräuchlichsten Methode, der thermischen Verdampfung, wird ein hoher elektrischer Strom durch das Boot oder den Tiegel geleitet, der das Material enthält. Der Widerstand des Behälters führt dazu, dass er sich schnell erhitzt, diese Wärme auf das Quellmaterial überträgt und dessen Verdampfung bewirkt.

Schritt 4: Abscheidung auf dem Substrat

Der Strom der Dampfpartikel bewegt sich nach oben oder auf einem „Sichtlinienpfad“ von der Quelle weg. Er beschichtet das Substrat, das strategisch im Weg des Dampfes platziert ist. Die Dicke der abgeschiedenen Schicht wird durch Überwachung der Abscheidungsrate und der Zeit gesteuert.

Verständnis der Kompromisse und Einschränkungen

Sichtlinienabscheidung

Ein wesentliches Merkmal der Verdampfung ist, dass es sich um einen Sichtlinienprozess handelt. Der Dampf bewegt sich in geraden Linien, was bedeutet, dass er nur Oberflächen beschichten kann, die direkt von der Quelle aus sichtbar sind. Dies erschwert die Erzielung gleichmäßiger Beschichtungen auf komplexen, dreidimensionalen Objekten mit verdeckten Oberflächen oder Hinterschneidungen.

Materialbeschränkungen

Die thermische Verdampfung eignet sich am besten für Materialien mit relativ niedrigen Schmelzpunkten, wie Aluminium, Gold und Chrom. Materialien mit sehr hohen Schmelzpunkten, wie Keramiken oder hochschmelzende Metalle, lassen sich mit einfacher Widerstandsheizung nur schwer verdampfen.

Darüber hinaus kann die Abscheidung von Legierungen problematisch sein. Wenn die Bestandteile unterschiedliche Verdampfungstemperaturen aufweisen, kann sich ein Material schneller verdampfen als das andere, was zu einer Schichtzusammensetzung führt, die nicht der Quelllegierung entspricht.

Schichtqualität und Haftung

Im Vergleich zu energiereicheren Prozessen wie dem Sputtern treffen die Atome bei der thermischen Verdampfung mit relativ geringer kinetischer Energie auf dem Substrat auf. Dies kann manchmal zu Schichten führen, die weniger dicht sind und eine geringere Haftung auf dem Substrat aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Verdampfungstechnik hängt vom abzuscheidenden Material, der erforderlichen Schichtqualität und der spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Die Standard-Thermaldampfabscheidung ist oft die beste Wahl für die Abscheidung einfacher Metalle für Anwendungen wie optische Beschichtungen oder elektrische Kontakte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt oder Keramiken liegt: Die Elektronenstrahl-Verdampfung (E-Beam-Verdampfung), bei der ein fokussierter Elektronenstrahl zum Erhitzen der Quelle verwendet wird, ist erforderlich, um die erforderlichen Temperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung perfekter Einkristallschichten für Halbleiter liegt: Die Molekularstrahlepitaxie (MBE), eine hochpräzise und langsame Form der Verdampfung, bietet die für diese anspruchsvollen Anwendungen erforderliche Kontrolle auf atomarer Ebene.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die präzise Abscheidungstechnik auszuwählen, um die gewünschten Dünnschichteigenschaften zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beladen | Quellmaterial & Substrat in Kammer platzieren | Vorbereitung für den Beschichtungsprozess |

| 2. Vakuum | Luft absaugen, um Hochvakuum (10⁻⁶ mbar) zu erreichen | Einen sauberen, geraden Pfad für den Dampf schaffen |

| 3. Erhitzen | Wärme auf Quellmaterial anwenden (z. B. thermisch, E-Beam) | Quellmaterial zu einem Dampf verdampfen |

| 4. Abscheidung | Dampf kondensiert auf kühlerem Substrat | Eine feste, gleichmäßige Dünnschicht aufbauen |

Bereit, präzise Dünnschichten in Ihrem Labor zu erzielen? Das richtige Verdampfungsabscheidungssystem ist der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich thermischer und E-Beam-Verdampfungssysteme, die für die strengen Anforderungen von Forschung und Entwicklung ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen PVD-Lösung für Ihre spezifischen Materialien und Anwendungsziele. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Dünnschichtfähigkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten