Im Kern ist die Filmdeposition ein Prozess, bei dem ein Material in einen Dampf umgewandelt, transportiert und dann auf einer Oberfläche, einem sogenannten Substrat, kondensiert wird, um eine extrem dünne Schicht zu bilden. Diese gesamte Abfolge wird in einer hochkontrollierten Umgebung, typischerweise einem Vakuum, durchgeführt, um die Reinheit und die gewünschten Eigenschaften des resultierenden Films zu gewährleisten.

Der Erfolg eines jeden Filmdepositionsprozesses liegt nicht in einem einzigen Schritt, sondern in der akribischen Ausführung einer mehrstufigen Abfolge. Von der Vorbereitung des Substrats über die Kontrolle der Depositionsumgebung bis hin zur Wahl des richtigen Materialtransportmechanismus ist jede Phase entscheidend für das Erreichen der erforderlichen Dicke, Reinheit und Struktur des Endfilms.

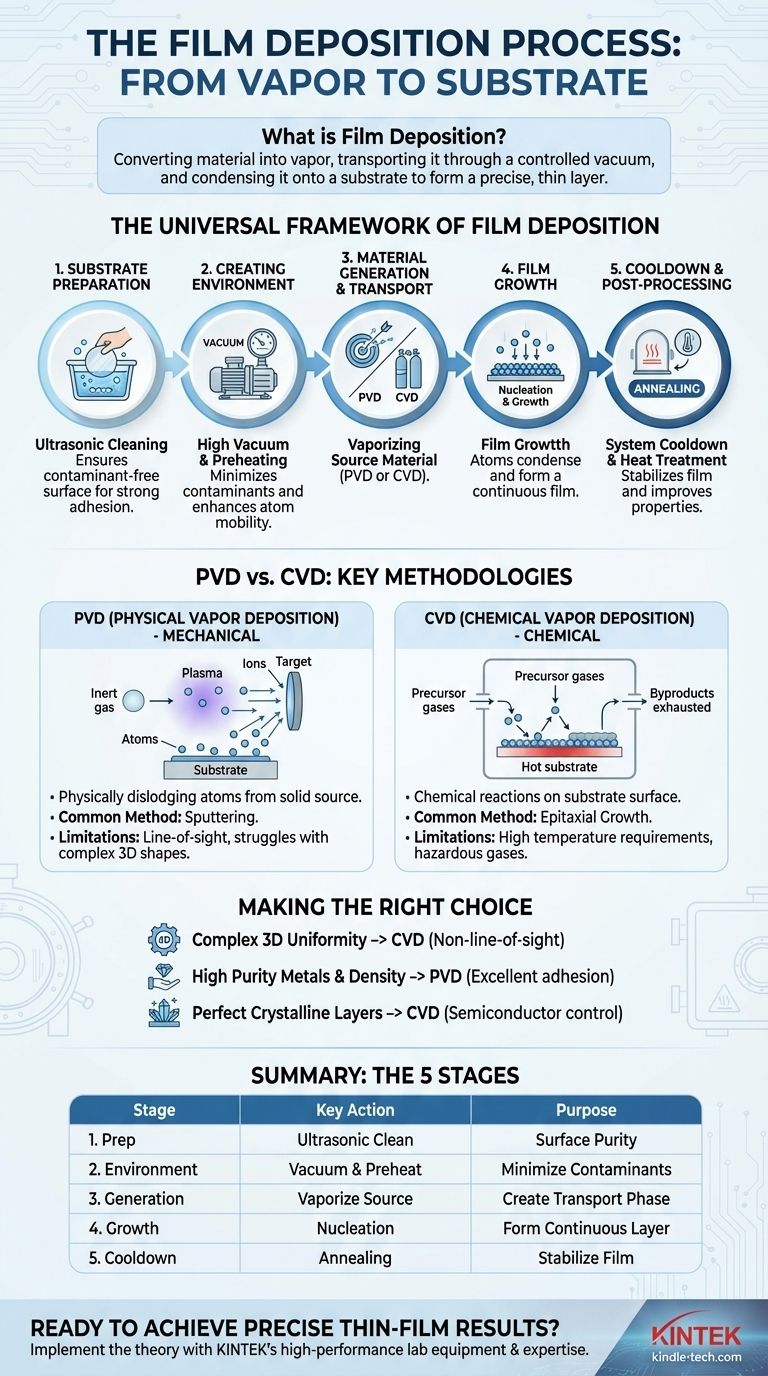

Der universelle Rahmen der Filmdeposition

Fast alle Dünnschichtabscheidetechniken, ob physikalisch oder chemisch, folgen einem ähnlichen fünfstufigen chronologischen Rahmen. Das Verständnis dieser Abfolge ist wesentlich für die Diagnose von Problemen und die Optimierung der Ergebnisse.

Phase 1: Substratvorbereitung

Bevor die Deposition beginnen kann, muss die Substratoberfläche makellos sauber sein. Jegliche Verunreinigungen beeinträchtigen die Haftung und Reinheit des Films.

Diese Phase umfasst typischerweise die Ultraschallreinigung in verschiedenen Lösungsmitteln, um Öle und Partikel zu entfernen. Das gereinigte Substrat wird dann sicher in einem Halter innerhalb der Depositionskammer befestigt.

Phase 2: Schaffung der Depositionsumgebung

Der Prozess erfordert eine hochkontrollierte Umgebung, was in der Regel die Erzeugung eines Vakuums bedeutet.

Die Kammer wird auf ein Hochvakuum evakuiert, um Hintergrundgase und Verunreinigungen zu minimieren. Diese "Hochfahrphase" stellt sicher, dass nur die beabsichtigten Materialien Teil des Prozesses sind. Das Substrat kann auch vorgeheizt werden, um die Mobilität der abgeschiedenen Atome zu verbessern, was zu einem dichteren und gleichmäßigeren Film führt.

Phase 3: Erzeugung und Transport des Materials

Dies ist der Punkt, an dem das Ausgangsmaterial oder "Target" in eine Dampfphase umgewandelt wird, damit es zum Substrat gelangen kann.

Die Methode der Erzeugung ist das primäre Unterscheidungsmerkmal zwischen verschiedenen Depositionsfamilien. Das Material kann physikalisch durch Ionenbeschuss (PVD) ausgeworfen oder aus Vorläufergasen (CVD) synthetisiert werden.

Phase 4: Filmwachstum auf dem Substrat

Wenn das verdampfte Material am Substrat ankommt, kondensiert es und beginnt, einen Film zu bilden.

Dies beinhaltet, dass Atome an der Oberfläche adsorbieren, diffundieren, um stabile Wachstumsstellen zu finden, und schließlich durch einen Prozess, der als Keimbildung und Wachstum bezeichnet wird, eine kontinuierliche Schicht bilden.

Phase 5: Systemabkühlung und Nachbearbeitung

Sobald die gewünschte Filmdicke erreicht ist, wird der Prozess gestoppt und das System beginnt seine "Abfahrphase".

Die Kammer wird sorgfältig auf Umgebungstemperatur und -druck zurückgeführt. In einigen Fällen kann der Film einer Glühbehandlung – einer Form der Wärmebehandlung – unterzogen werden, um seine kristalline Struktur oder andere Eigenschaften zu verbessern.

Schlüssel-Depositionsmethoden: PVD vs. CVD

Während der fünfstufige Rahmen universell ist, definieren die Besonderheiten von Phase 3 (Erzeugung und Transport) die beiden Hauptkategorien der Deposition: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD): Ein mechanischer Ansatz

PVD beinhaltet das physikalische Ablösen von Atomen von einem festen Ausgangsmaterial und deren Abscheidung auf dem Substrat.

Beim Sputtern, einer gängigen PVD-Methode, wird eine Kammer mit einem Inertgas wie Argon gefüllt. Dieses Gas wird in ein Plasma umgewandelt, und seine Ionen werden beschleunigt, um das Ausgangstarget zu treffen, Atome physikalisch abzulösen, die dann zum Substrat wandern und es beschichten.

Chemische Gasphasenabscheidung (CVD): Ein chemischer Ansatz

CVD baut einen Film durch chemische Reaktionen auf, die direkt auf der Substratoberfläche stattfinden.

Flüchtige Vorläufergase werden in die Kammer geleitet. An der heißen Substratoberfläche zersetzen oder reagieren diese Gase miteinander. Die nichtflüchtigen Produkte dieser Reaktion lagern sich auf der Oberfläche ab und bilden den Film Atom für Atom, während gasförmige Nebenprodukte abgeführt werden.

Die Kompromisse verstehen

Weder PVD noch CVD ist universell überlegen; die Wahl hängt vollständig von der Anwendung und den gewünschten Filmeigenschaften ab.

PVD-Einschränkungen

PVD ist typischerweise ein Sichtlinienprozess. Das bedeutet, es ist hervorragend geeignet zum Beschichten flacher Oberflächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Bereichen gleichmäßig zu beschichten.

CVD-Einschränkungen

Die chemische Natur von CVD erfordert oft sehr hohe Substrattemperaturen, um die notwendigen Reaktionen anzutreiben. Darüber hinaus können die Vorläufergase hochgiftig, brennbar oder korrosiv sein, was eine erhebliche Sicherheitsinfrastruktur erfordert.

Die entscheidende Rolle der Kontrolle

Beide Methoden erfordern eine extrem präzise Kontrolle der Prozessparameter. Faktoren wie Druck, Temperatur, Gasfluss und Leistungsstufen müssen streng reguliert werden, da selbst geringfügige Abweichungen die Eigenschaften des Endfilms dramatisch verändern können.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Depositionsmethode.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur im Allgemeinen die überlegene Wahl, da Vorläufergase alle Oberflächen erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit hoher Dichte liegt: PVD-Methoden wie das Sputtern sind Industriestandard und bekannt für die Herstellung hochreiner Filme mit ausgezeichneter Haftung.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochperfekter, kristalliner Schichten für die Elektronik liegt: CVD ist die dominierende Technologie in der Halbleiterindustrie für ihre Fähigkeit, epitaxiale Filme mit außergewöhnlicher Kontrolle zu erzeugen.

Letztendlich beruht die Beherrschung der Filmdeposition auf dem Verständnis dieses grundlegenden Rahmens und der anschließenden Auswahl der spezifischen Methode, deren Kompromisse am besten mit Ihrem Endziel übereinstimmen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Substratvorbereitung | Ultraschallreinigung & Montage | Gewährleistet eine kontaminationsfreie Oberfläche für starke Filmhaftung. |

| 2. Umgebungsschaffung | Vakuumpumpen & Vorheizen | Minimiert Verunreinigungen und bereitet das Substrat auf die Deposition vor. |

| 3. Materialerzeugung | Verdampfen der Quelle (PVD/CVD) | Erzeugt die Dampfphase des Materials für den Transport. |

| 4. Filmwachstum | Keimbildung & Kondensation | Atome bilden eine kontinuierliche, gleichmäßige Schicht auf dem Substrat. |

| 5. Abkühlung & Verarbeitung | Glühen & Druckrückführung | Stabilisiert den Film und verbessert seine endgültigen Eigenschaften. |

Bereit für präzise Dünnschichtergebnisse?

Das Verständnis der Theorie ist der erste Schritt; die Umsetzung erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Depositionsanforderungen, egal ob Sie mit PVD, CVD oder anderen fortschrittlichen Techniken arbeiten.

Wir bieten die zuverlässigen Werkzeuge und fachkundige Unterstützung, um Ihrem Labor zu helfen:

- Prozesskontrolle sicherzustellen: Erreichen Sie die präzisen Parameter, die für konsistente, hochwertige Filme erforderlich sind.

- Die richtige Methode auszuwählen: Erhalten Sie Beratung, ob PVD oder CVD für Ihr spezifisches Material und Ihre Anwendung am besten geeignet ist.

- Ihren Arbeitsablauf zu optimieren: Von der Substratvorbereitung bis zur Endglühung, optimieren Sie Ihren gesamten Depositionsablauf.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Dünnschicht-Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung