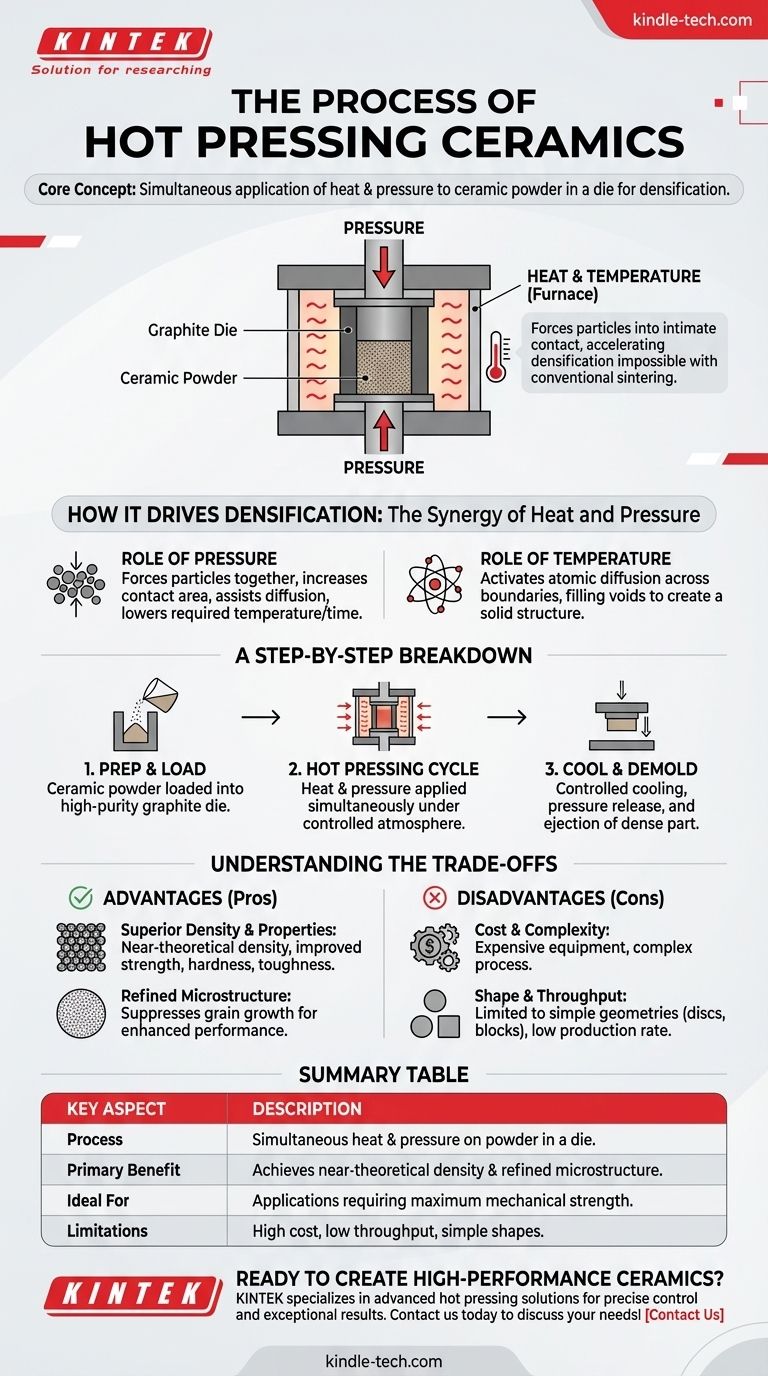

Im Kern ist das Heißpressen eine Materialverarbeitungstechnik, bei der Keramikpulver gleichzeitig durch hohen Druck verdichtet und bei hohen Temperaturen innerhalb eines einzigen Prozesses gesintert wird. Dies geschieht, indem das Pulver in eine Form, typischerweise aus Graphit, geladen und dann sowohl Wärme von einem Ofen als auch mechanische Kraft über einen Stempel angewendet wird, um eine hochdichte, feste Komponente zu erhalten.

Durch die Anwendung von externem Druck während des Heizzyklus zwingt das Heißpressen Pulverpartikel in engen Kontakt, beschleunigt die Verdichtung und ermöglicht die Herstellung überlegener Keramikmaterialien, die oft durch konventionelles, druckloses Sintern unmöglich zu erreichen sind.

Wie Heißpressen die Verdichtung vorantreibt

Die Synergie von Hitze und Druck

Das entscheidende Merkmal des Heißpressens ist die gleichzeitige Anwendung von Hitze und Druck. Im Gegensatz zum konventionellen Sintern, das ausschließlich auf Hitze beruht, verändert dieser Dual-Action-Ansatz grundlegend, wie das Material konsolidiert.

Die Rolle des Drucks

Externer Druck drängt die einzelnen Keramikpulverpartikel zusammen. Diese Aktion bricht Partikelagglomerate auf und erhöht die Kontaktfläche zwischen den Partikeln dramatisch, was für die Diffusion und den Materialtransport, die zur Verdichtung führen, unerlässlich ist. Dieser druckunterstützte Mechanismus ermöglicht die Verdichtung bei deutlich niedrigeren Temperaturen und in kürzerer Zeit.

Die Rolle der Temperatur

Hitze liefert die notwendige thermische Energie, um die atomare Diffusion zu aktivieren. Bei erhöhten Temperaturen bewegen sich Atome über die Grenzen der kontaktierenden Pulverpartikel, füllen die Hohlräume zwischen ihnen und schaffen eine feste, dichte Struktur.

Der Heißpressprozess: Eine Schritt-für-Schritt-Analyse

Schritt 1: Materialvorbereitung und Formenbeladung

Der Prozess beginnt mit einem sorgfältig ausgewählten Keramikpulver. Das Pulver wird in eine Form geladen, die meist aus hochreinem Graphit besteht, aufgrund seiner Festigkeit bei hohen Temperaturen und chemischen Stabilität.

Schritt 2: Der Heißpresszyklus

Die beladene Form wird in einen speziellen Ofen gestellt. Der Zyklus beginnt mit dem Erhitzen der Form und des Pulvers gemäß einem präzisen Temperaturprofil, oft in einem Vakuum oder einer inerten Gasatmosphäre, um Oxidation zu verhindern.

Gleichzeitig oder bei einer bestimmten Temperatur wird Druck über einen oder mehrere Stempel auf das Pulver ausgeübt. Dieser Druck wird während der Hochtemperaturphase des Zyklus aufrechterhalten.

Schritt 3: Kontrollierte Abkühlung und Entformung

Nach der gewünschten Zeit bei Spitzentemperatur und -druck (bekannt als „Haltezeit“) wird die Komponente abgekühlt. Die Abkühlgeschwindigkeit wird sorgfältig kontrolliert, um Thermoschock und Rissbildung zu verhindern. Nach dem Abkühlen wird der Druck abgelassen und das neu gebildete, dichte Keramikteil aus der Form ausgeworfen.

Die Kompromisse verstehen

Vorteil: Überlegene Dichte und Eigenschaften

Der Hauptvorteil des Heißpressens ist seine Fähigkeit, Keramiken mit nahezu theoretischer Dichte herzustellen. Dieser Mangel an Porosität führt zu deutlich verbesserten mechanischen Eigenschaften, wie höherer Festigkeit, Härte und Bruchzähigkeit.

Vorteil: Verfeinerte Mikrostruktur

Da die Verdichtung bei niedrigeren Temperaturen und kürzeren Zeiten erreicht werden kann, kann das Heißpressen übermäßiges Kornwachstum unterdrücken. Eine feinere Kornstruktur ist ein wesentlicher Faktor für eine verbesserte mechanische Leistung bei den meisten Keramiken.

Nachteil: Kosten und Komplexität

Heißpressanlagen sind teuer und erfordern ausgeklügelte Steuerungssysteme für Temperatur, Druck und Atmosphäre. Der Gesamtprozess ist im Vergleich zum konventionellen Sintern komplexer und pro Teil kostspieliger.

Nachteil: Formbeschränkung und Durchsatz

Der Prozess ist typischerweise auf die Herstellung von Teilen mit einfachen Geometrien beschränkt, wie Scheiben, Blöcke oder Zylinder, aufgrund der uniaxialen Natur der Druckanwendung. Als Batch-Prozess hat er einen sehr geringen Produktionsdurchsatz und ist nicht für die Massenproduktion geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung liegt: Heißpressen ist die ideale Wahl für die Herstellung dichter, feinkörniger Keramiken mit außergewöhnlichen mechanischen und optischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sie sollten alternative Methoden wie konventionelles Sintern oder Pulverspritzgießen in Betracht ziehen, da das Heißpressen hohe Kosten und einen geringen Durchsatz aufweist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung geometrisch komplexer Teile liegt: Ziehen Sie Techniken wie additive Fertigung (3D-Druck) oder Schlickerguss in Betracht, da das Heißpressen am besten für einfache Formen geeignet ist.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, das Heißpressen zu nutzen, um spezifische, hochleistungsfähige Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Gleichzeitige Anwendung von Hitze und Druck auf Keramikpulver in einer Form. |

| Hauptvorteil | Erreicht nahezu theoretische Dichte und verfeinerte Mikrostruktur. |

| Ideal für | Anwendungen, die maximale mechanische Festigkeit und Leistung erfordern. |

| Einschränkungen | Hohe Kosten, geringer Durchsatz und Beschränkung auf einfache Formen wie Scheiben oder Zylinder. |

Bereit, Hochleistungskeramiken mit überlegener Dichte und mechanischen Eigenschaften herzustellen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Heißpresslösungen, um Ihnen zu helfen, präzise Temperaturkontrolle, gleichmäßige Druckanwendung und außergewöhnliche Materialergebnisse zu erzielen. Ob Sie fortschrittliche Komponenten entwickeln oder die Materialleistung optimieren, unsere Expertise stellt sicher, dass Sie die zuverlässigen, hochwertigen Ergebnisse erhalten, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heißpressgeräte Ihre spezifischen Anforderungen an die Keramikverarbeitung erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der Vakuum-Heißpressung? Überlegene Dichte im Vergleich zum Rührgießen

- Was ist der Zweck der Verwendung von Graphitfolie als Auskleidung? Optimierung des Sinterns für ZrB2-SiC-Graphen-Verbundwerkstoffe

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Ofens? Konsolidierung und Reinheit für VHP-Beryllium

- Wie wirkt sich die Vakuumumgebung auf das Sintern von Diamant-Kupfer-Verbundwerkstoffen aus? Schutz vor thermischer Beschädigung

- Was ist der Prozess des Drucksinterns? Erreichen Sie überlegene Dichte und Festigkeit für Hochleistungsteile

- Welche technischen Vorteile bieten Heißpress- oder SPS-Öfen? Erzielung dichter, hochleitfähiger Elektrolyte

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Welche Rolle spielt eine Labor-Heißpresse in der Diffusionsschweißung von Beryllium-Kupfer? Perfekte Verbindungen erzielen