Im Kern ist das Induktionslöten ein Prozess, der elektromagnetische Induktion nutzt, um hochlokalisierte Wärme in leitfähigen Materialien zu erzeugen. Diese Wärme schmilzt ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundteile, das dann durch Kapillarwirkung in eine Fuge fließt und beim Abkühlen erstarrt, wodurch eine starke metallurgische Verbindung entsteht. Der Prozess wird für seine Geschwindigkeit, Präzision und Wiederholbarkeit geschätzt.

Die entscheidende Erkenntnis ist, dass es beim Induktionslöten nicht darum geht, die gesamte Baugruppe zu erwärmen, sondern darum, schnelle, gezielte Wärme genau dort zu erzeugen, wo sich die Fuge befindet. Dies macht es zu einer außergewöhnlich effizienten und kontrollierbaren Methode für die Großserienfertigung und das Fügen wärmeempfindlicher Komponenten.

Die Prinzipien hinter dem Induktionslöten

Um den Prozess zu verstehen, müssen Sie zunächst die beiden Kerntechnologien verstehen, die dabei zum Einsatz kommen: Induktionserwärmung und Löten.

Wie Induktionserwärmung funktioniert

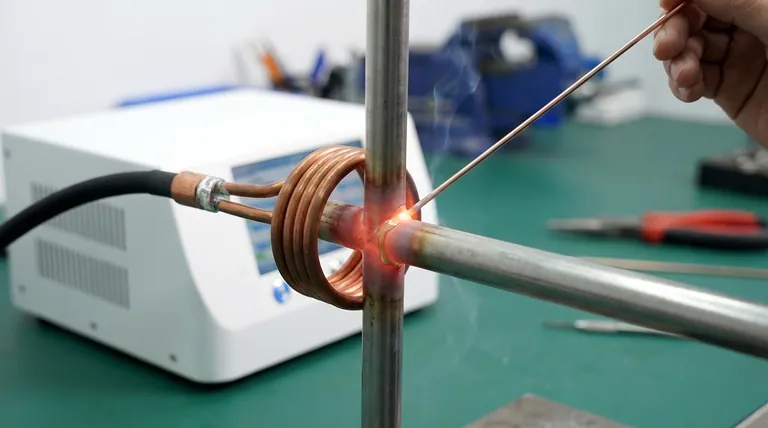

Die Induktionserwärmung nutzt einen hochfrequenten Wechselstrom, der durch eine Kupfer-Induktionsspule geleitet wird. Dadurch entsteht ein starkes, oszillierendes Magnetfeld um die Spule.

Wenn ein leitfähiges Teil (wie Stahl oder Kupfer) in dieses Feld gebracht wird, induziert das Magnetfeld kreisförmige elektrische Ströme im Metall, bekannt als Wirbelströme.

Der inhärente elektrische Widerstand des Materials wirkt diesen Wirbelströmen entgegen und erzeugt präzise und schnelle Wärme. Es ist eine berührungslose Methode, die das Teil von innen erwärmt.

Die Rolle des Füllmetalls und der Kapillarwirkung

Das Löten basiert auf einem Füllmetall (oder einer Lötlegierung) mit einem Schmelzpunkt, der niedriger ist als der der zu verbindenden Grundmaterialien.

Wenn die Baugruppe auf die Schmelztemperatur des Füllmetalls erhitzt wird, wird die flüssige Legierung durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den beiden Grundteilen gezogen.

Beim Abkühlen erstarrt das Füllmetall und bildet eine dauerhafte, robuste Verbindung, die oft so stark oder stärker ist als die Grundmaterialien selbst.

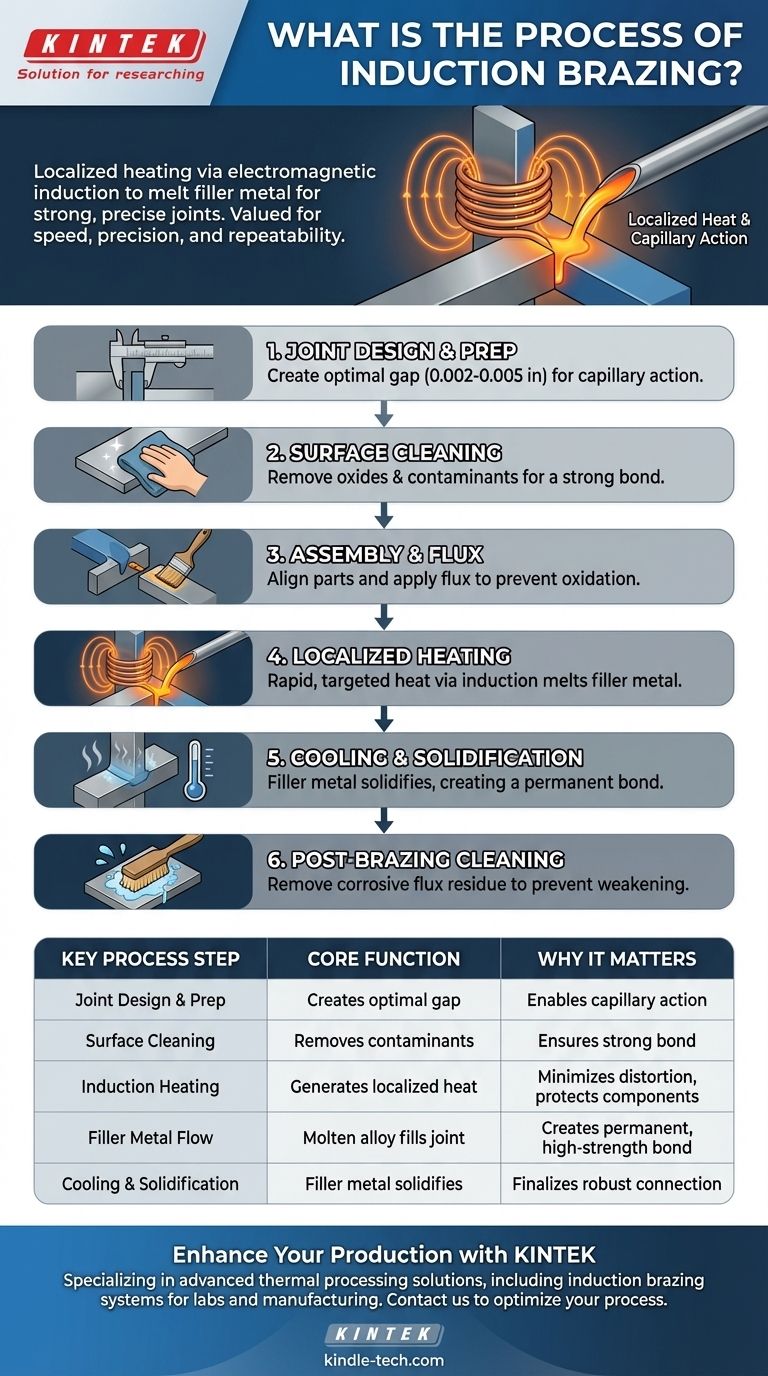

Der schrittweise Induktionslötprozess

Obwohl die Heizmethode einzigartig ist, sind die grundlegenden Schritte zur Vorbereitung und Durchführung einer hochwertigen Lötung universell.

Schritt 1: Fugendesign und Vorbereitung

Der Erfolg jeder Lötverbindung beginnt mit ihrem Design. Der Spalt zwischen den Teilen muss sorgfältig kontrolliert werden – typischerweise zwischen 0,002 und 0,005 Zoll – um eine ordnungsgemäße Kapillarwirkung zu ermöglichen.

Schritt 2: Oberflächenreinigung

Die Oberflächen der Fuge müssen sorgfältig gereinigt werden. Jegliche Oxide, Öle oder Verunreinigungen verhindern, dass das Füllmetall die Oberflächen richtig benetzt und in die Fuge fließt, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Schritt 3: Montage und Flussmittelauftrag

Die gereinigten Teile werden montiert, manchmal unter Verwendung von Vorrichtungen, um die Ausrichtung und den korrekten Spalt beizubehalten. Anschließend wird ein Flussmittel auf den Fugenbereich aufgetragen.

Das Flussmittel wirkt während des Erhitzens als chemischer Reiniger, entfernt alle entstehenden Oxide und schützt den Bereich vor atmosphärischer Oxidation, wodurch die geschmolzene Lötlegierung frei fließen kann.

Schritt 4: Lokalisierte Erwärmung mit Induktion

Die montierte Fuge wird in oder nahe der Induktionsspule platziert. Die Stromversorgung wird aktiviert, wodurch das Magnetfeld erzeugt und der Fugenbereich schnell auf den Schmelzpunkt des Füllmetalls erhitzt wird.

Dieser Schritt ist typischerweise sehr schnell und dauert oft nur wenige Sekunden. Der Bediener oder ein automatisiertes System führt das Füllmetall ein, das schmilzt und sofort in die Fuge gezogen wird.

Schritt 5: Abkühlen und Erstarren

Sobald die Fuge gefüllt ist, wird die Induktionsleistung abgeschaltet. Die Baugruppe kühlt ab, und das Füllmetall erstarrt, wodurch eine dauerhafte metallurgische Verbindung zwischen den Komponenten entsteht.

Schritt 6: Reinigung nach dem Löten

Der letzte Schritt ist die Reinigung der Baugruppe, um alle verbleibenden Flussmittelrückstände zu entfernen. Flussmittel ist korrosiv, und wenn es am Teil verbleibt, kann es die Verbindung schwächen und das Grundmaterial im Laufe der Zeit beschädigen.

Die Kompromisse verstehen

Induktionslöten ist ein leistungsstarkes Werkzeug, aber nicht für jede Anwendung die richtige Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für die richtige Prozessauswahl.

Wesentliche Vorteile

Der Hauptvorteil des Induktionslötens ist seine Geschwindigkeit und Effizienz. Heizzyklen werden in Sekunden gemessen, was es ideal für hochvolumige, automatisierte Produktionslinien macht.

Da die Wärme hoch lokalisiert ist, bleibt der Rest der Baugruppe kühl. Dies minimiert die Bauteilverformung und schützt wärmeempfindliche Komponenten, die sich abseits der Fuge befinden. Dies ist ein großer Vorteil gegenüber dem Ofenlöten, bei dem das gesamte Teil erwärmt wird.

Schließlich ist der Prozess extrem wiederholbar. Sobald die Parameter (Leistung, Zeit, Spulenposition) eingestellt sind, kann ein Induktionssystem Tausende von identischen Verbindungen mit minimalen Abweichungen herstellen.

Wesentliche Einschränkungen

Die Haupteinschränkung ist die Geometrie. Die Induktionsspule muss in der Nähe des Fugenbereichs platziert werden können, was bei komplexen oder schwer zugänglichen Fugen eine Herausforderung darstellen kann.

Die anfänglichen Investitionskosten für Induktionsheizgeräte können auch höher sein als für eine einfache Brenner- oder Ofenanlage, obwohl dies in Produktionsumgebungen oft durch höheren Durchsatz und geringere Arbeitskosten ausgeglichen wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Lötmethode hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge und Geschwindigkeit liegt: Induktionslöten ist die ideale Wahl aufgrund seiner schnellen, wiederholbaren Heizzyklen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen wärmeempfindlicher Komponenten liegt: Die lokalisierte Erwärmung durch Induktion verhindert Schäden am Rest der Baugruppe.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer einzelnen, makellosen Verbindung in einer kontrollierten Umgebung liegt: Vakuumlöten kann eine bessere Option sein, da es flussmittelfrei ist und außergewöhnlich saubere Verbindungen erzeugt.

- Wenn Ihr Hauptaugenmerk auf der gleichzeitigen Verarbeitung großer Mengen unempfindlicher Teile liegt: Ofenlöten bietet eine praktische und kostengünstige Methode für die Massenverarbeitung.

Letztendlich ist die Wahl des Induktionslötens eine Entscheidung für Präzision und Geschwindigkeit, bei der die geometrische Flexibilität gegen unübertroffene Kontrolle und Effizienz eingetauscht wird.

Zusammenfassungstabelle:

| Wichtiger Prozessschritt | Kernfunktion | Warum es wichtig ist |

|---|---|---|

| Fugendesign & Vorbereitung | Erzeugt optimalen Spalt (0,002-0,005 Zoll) | Ermöglicht Kapillarwirkung für den Fluss des Füllmetalls |

| Oberflächenreinigung | Entfernt Oxide und Verunreinigungen | Gewährleistet die Bildung einer starken metallurgischen Verbindung |

| Induktionserwärmung | Erzeugt lokalisierte, schnelle Wärme durch elektromagnetisches Feld | Minimiert Bauteilverformung; schützt wärmeempfindliche Bereiche |

| Füllmetallfluss | Geschmolzene Legierung wird durch Kapillarwirkung in die Fuge gezogen | Erzeugt eine dauerhafte, hochfeste Verbindung |

| Abkühlen & Erstarren | Füllmetall erstarrt in der Fuge | Finalisiert die robuste, dichte Verbindung |

Bereit, Ihre Produktionslinie mit der Geschwindigkeit und Präzision des Induktionslötens zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Induktionslötsysteme, die auf Ihre Labor- und Fertigungsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie stärkere Verbindungen, höheren Durchsatz und überlegene Prozesskontrolle erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Metallfügeprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Hochleistungs-Gefriertrockner für das Labor

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Warum ist die Verwendung von hochpräzisen, temperaturkontrollierten Heizöfen notwendig? Sichern Sie die Integrität natürlicher Fasern.

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Was sind die Vor- und Nachteile des Warmformens? Entfesseln Sie überlegene Festigkeit für kritische Komponenten

- Welche Rolle spielen Formen bei der Herstellung von Rutheniumblechen? Beherrschen Sie die Hochdichtheits-Ruthenium-Fertigung