Im Kern ist die Ionenplattierung ein fortschrittliches Physical Vapor Deposition (PVD)-Verfahren, das außergewöhnlich dichte und gut haftende Dünnschichtbeschichtungen erzeugt. Dabei wird ein Quellmaterial in einem Vakuum zu einem Plasma verdampft und anschließend ein Hochspannungsfeld genutzt, um diese Materialionen zu beschleunigen. Dadurch bombardieren sie die Substratoberfläche und lagern sich dort ein, wodurch eine überlegene Beschichtung entsteht.

Der entscheidende Unterschied bei der Ionenplattierung besteht nicht nur im Abscheiden von Material, sondern in der aktiven Nutzung des energiereichen Ionenbeschusses während der Abscheidung. Diese gleichzeitige Wirkung reinigt die Oberfläche und verdichtet die Beschichtung auf atomarer Ebene, was zu einer erheblich verbesserten Haftung und Dichte im Vergleich zu Standard-PVD-Verfahren führt.

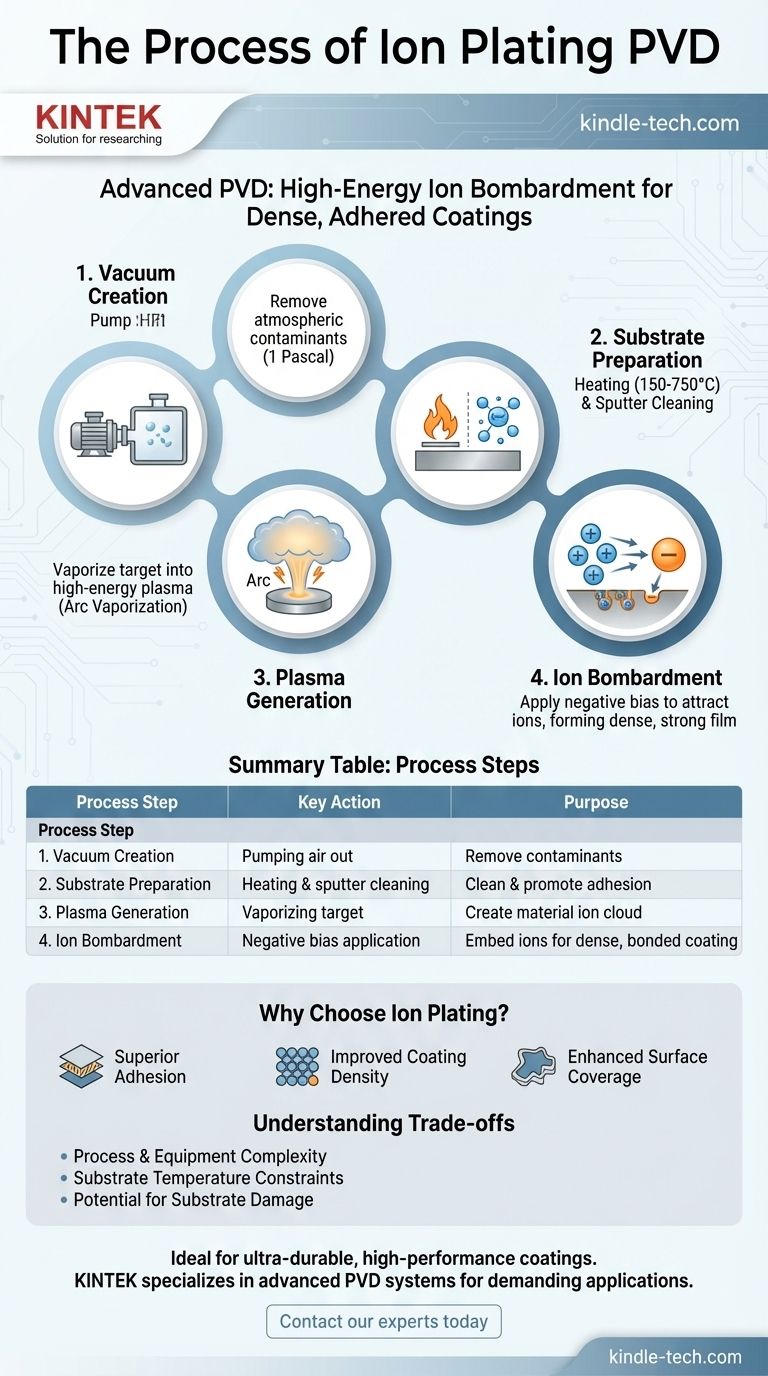

Den Prozess der Ionenplattierung entschlüsseln

Die Ionenplattierung ist ein mehrstufiger Prozess, der in einer Hochvakuumanlage durchgeführt wird. Jeder Schritt wird präzise gesteuert, um die endgültigen Eigenschaften der Beschichtung zu optimieren.

Schritt 1: Erzeugung der Vakuumumgebung

Das zu beschichtende Bauteil, das sogenannte Substrat, wird in eine Reaktionskammer eingebracht. Die Kammer wird versiegelt und die Luft abgepumpt, um ein Hochvakuum zu erzeugen, typischerweise um 1 Pascal.

Dieser Schritt ist entscheidend, um atmosphärische Verunreinigungen wie Feuchtigkeit und Sauerstoff zu entfernen, die den Prozess stören und die Qualität der Endbeschichtung beeinträchtigen würden.

Schritt 2: Substratvorbereitung

Das Substrat wird auf Temperaturen zwischen 150 °C und 750 °C erhitzt. Diese Erwärmung reinigt die Oberfläche von restlichen Verunreinigungen und liefert thermische Energie, die eine bessere Diffusion und Haftung des Beschichtungsmaterials fördert.

Gleichzeitig wird das Substrat oft einer anfänglichen „Sputterreinigung“ unterzogen, indem es mit Inertgasionen (wie Argon) beschossen wird, um mikroskopische Oxide oder Verunreinigungen zu entfernen.

Schritt 3: Erzeugung des Materialplasmas

Das Beschichtungsmaterial, die sogenannte Target-Quelle, wird verdampft, um ein dichtes Plasma zu erzeugen – ein energiereiches Gas aus Ionen und Elektronen. Dies kann durch verschiedene Methoden erreicht werden, wobei die Lichtbogenverdampfung üblich ist.

Bei der Lichtbogenverdampfung wird ein Hochstrom-, Niederspannungslichtbogen (~100 Ampere) auf die Oberfläche des Targets gezündet. Dies erzeugt einen intensiven, lokalisierten Hitzepunkt, der das Metall in ein Plasma verdampft.

Schritt 4: Ionenbeschuss und Abscheidung

Dies ist der definierende Schritt der Ionenplattierung. Dem Substrat wird eine starke negative elektrische Ladung (Bias-Spannung) zugeführt. Dieses negative Potenzial zieht die positiv geladenen Metallionen aus dem Plasma an.

Diese Ionen beschleunigen mit hoher Geschwindigkeit auf das Substrat zu und bombardieren dessen Oberfläche mit erheblicher Energie. Dieser Beschuss hat zwei gleichzeitige Effekte:

- Er setzt die Sputterreinigung der Oberfläche fort und gewährleistet eine makellose Grenzfläche für die Bindung.

- Die Ionen lagern sich im Substrat ein und bilden einen dichten, fest gepackten Film mit einer außergewöhnlich starken Bindung.

Wenn eine Verbundbeschichtung wie Titannitrid (TiN) gewünscht wird, wird ein reaktives Gas (wie Stickstoff) in die Kammer eingeleitet, das mit den Metallionen reagiert, während diese sich auf der Oberfläche abscheiden.

Warum Ionenplattierung wählen?

Die Ionenplattierung wird gewählt, wenn die Leistung und Langlebigkeit der Beschichtung von größter Bedeutung sind. Der Prozess des energiereichen Beschusses bietet deutliche Vorteile gegenüber einfacheren Abscheidungstechniken.

Überlegene Haftung

Die hohe Energie der auftreffenden Ionen erzeugt eine abgestufte Grenzfläche zwischen dem Substrat und der Beschichtung und nicht eine scharfe, deutliche Grenze. Diese Vermischung auf atomarer Ebene führt zu einer beispiellosen mechanischen Bindung, die sehr widerstandsfähig gegen Abblättern oder Absplittern ist.

Verbesserte Beschichtungsdichte

Der ständige Beschuss während der Abscheidung ist wie „Sandstrahlen“ auf atomarer Ebene. Er verdichtet die abgeschiedenen Atome und beseitigt die mikroskopischen Hohlräume und Säulenstrukturen, die häufig in Standard-PVD-Beschichtungen zu finden sind. Dies führt zu einem dichteren, weniger porösen und haltbareren Film.

Verbesserte Oberflächenabdeckung

Die Plasmaumgebung hilft dem Beschichtungsmaterial, das Substrat effektiver zu „umhüllen“ als einfache Sichtlinien-Abscheidungsmethoden. Dies ermöglicht eine gleichmäßigere Abdeckung komplexer Formen, scharfer Kanten und sogar einiger Innenflächen.

Die Kompromisse verstehen

Obwohl die Ionenplattierung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Komplexität von Prozess und Ausrüstung

Ionenplattierungssysteme erfordern Hochvakuumanlagen, Lichtbogen-Stromversorgungen mit hohem Strom und Hochspannungs-DC-Bias-Systeme. Dies macht die Ausrüstung und die Prozesskontrolle komplexer und kostspieliger als bei einigen alternativen Methoden.

Einschränkungen der Substrattemperatur

Der Prozess erfordert oft das Erhitzen des Substrats auf mehrere hundert Grad Celsius. Dies kann problematisch für wärmeempfindliche Materialien wie bestimmte Kunststoffe oder vergütete Legierungen sein, die sich verziehen, schmelzen oder ihre technischen Eigenschaften verlieren könnten.

Potenzial für Substratschäden

Der gleiche energiereiche Ionenbeschuss, der die Haftung verbessert, kann bei unzureichender Kontrolle Spannungen oder Schäden in der Oberflächenschicht des Substrats verursachen. Dies ist ein kritischer Parameter, der für jede spezifische Anwendung optimiert werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Beschichtungsverfahrens hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Richtlinien, um festzustellen, ob die Ionenplattierung der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Härte liegt: Die dichten, porenfreien Filme, die durch Ionenplattierung erzeugt werden, sind ideal für anspruchsvolle Anwendungen wie Schneidwerkzeuge und Industrieanlagen.

- Wenn Ihre Anwendung eine außergewöhnliche Beschichtungshaftung erfordert: Bei Bauteilen, die hoher Beanspruchung, Stoßbelastung oder thermischen Zyklen ausgesetzt sind, bietet die atomar gebundene Grenzfläche der Ionenplattierung eine überlegene Zuverlässigkeit.

- Wenn Sie komplexe Geometrien beschichten: Die ausgezeichnete „Wurfweite“ (Throw Power) der Ionenplattierung gewährleistet eine gleichmäßigere Beschichtung auf Teilen mit scharfen Kanten, Nuten oder nicht ebenen Oberflächen.

- Wenn Ihr Substrat ein wärmeempfindlicher Kunststoff ist oder Ihr Budget begrenzt ist: Möglicherweise müssen Sie niedrigtemperierte PVD-Varianten oder einfachere Abscheidungsmethoden in Betracht ziehen, die einige Leistungseinbußen zugunsten geringerer Kosten und Prozesstemperaturen in Kauf nehmen.

Letztendlich ist die Ionenplattierung ein erstklassiges Werkzeug der Oberflächentechnik zur Herstellung von Beschichtungen, bei denen ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Luft aus der Kammer pumpen | Entfernung atmosphärischer Verunreinigungen für eine reine Prozessumgebung. |

| 2. Substratvorbereitung | Erhitzen & Sputterreinigung mit Inertgasionen | Reinigung der Oberfläche und Förderung der Haftung. |

| 3. Plasmaerzeugung | Verdampfung des Target-Materials (z. B. durch Lichtbogenverdampfung) | Erzeugung einer Wolke von Beschichtungsmaterialionen. |

| 4. Ionenbeschuss & Abscheidung | Anlegen einer negativen Vorspannung am Substrat, um Ionen anzuziehen | Einbettung der Ionen in das Substrat für eine dichte, stark gebundene Beschichtung. |

Benötigen Sie eine Beschichtung, bei der ein Versagen keine Option ist?

Der oben beschriebene Prozess der Ionenplattierung ist ideal für die Herstellung ultra-widerstandsfähiger Hochleistungsbeschichtungen. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich PVD-Anlagen, um Ihnen zu helfen, überlegene Ergebnisse für Ihre anspruchsvollsten Anwendungen zu erzielen, von Schneidwerkzeugen bis hin zu Präzisionskomponenten.

Lassen Sie uns besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität