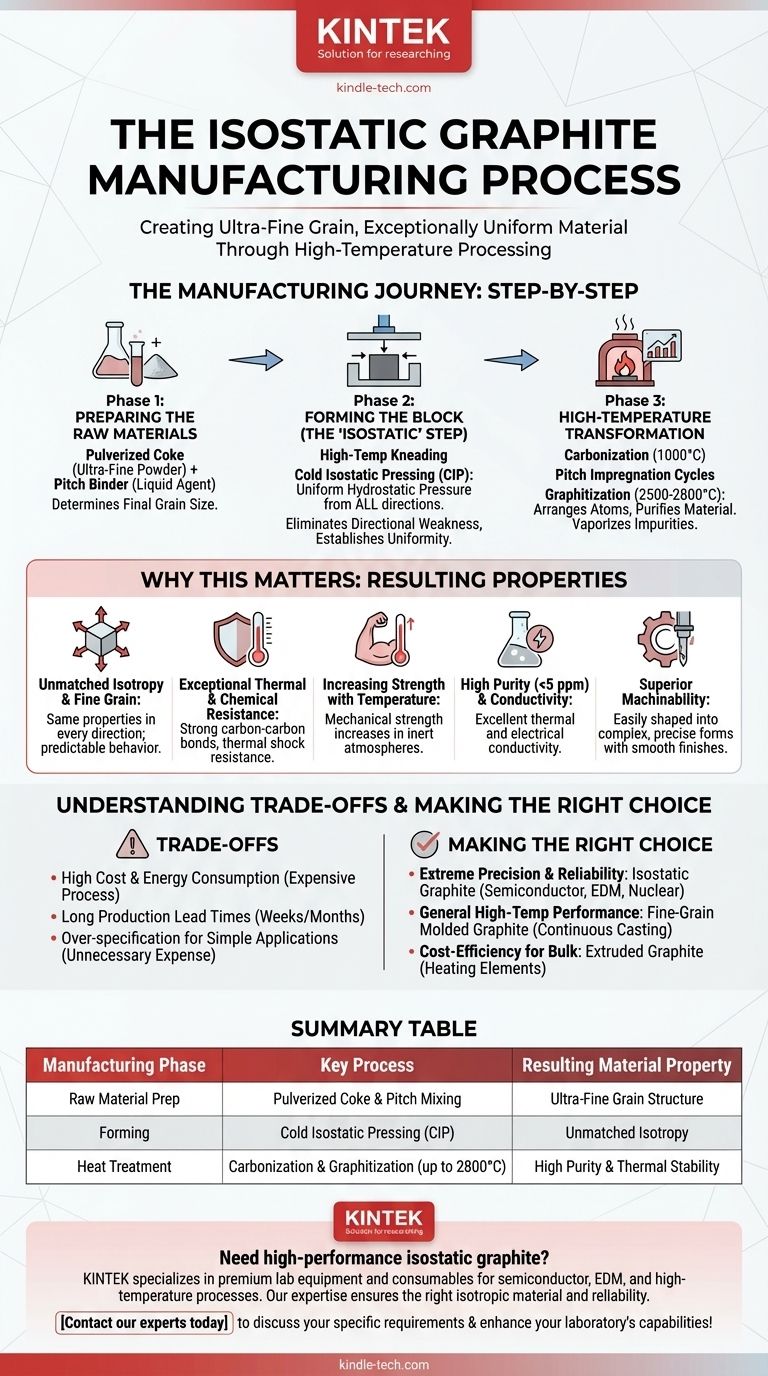

Im Kern ist die Herstellung von isostatischem Graphit ein mehrstufiger Hochtemperaturprozess, der darauf abzielt, ein ultrafeines Korn und ein außergewöhnlich gleichmäßiges Material zu erzeugen. Er beginnt mit dem Mischen von pulverisiertem Koks mit einem Pechbindemittel, das dann unter gleichem Druck aus allen Richtungen in einer Kaltisostatischen Presse (CIP) komprimiert wird. Dieser "Grünling" wird dann einer Reihe extremer Wärmebehandlungen unterzogen, die in einer Graphitierungsphase bei bis zu 2800 °C gipfeln, um seine endgültige kristalline Struktur zu erreichen.

Die Komplexität des isostatischen Herstellungsprozesses ist kein Mangel; sie ist der genaue Grund für die überlegenen, gleichmäßigen Eigenschaften des Materials. Durch die Eliminierung der gerichteten Faserung, die in anderen Graphiten zu finden ist, erzeugt diese Methode ein Material mit unübertroffener Isotropie und Reinheit, was es für Anwendungen unerlässlich macht, bei denen herkömmliche Graphite unzureichend sind.

Der Herstellungsweg, Schritt für Schritt

Der Weg vom Rohpulver zu einem fertigen, hochreinen Block ist bewusst und kontrolliert. Jede Phase trägt direkt zu den endgültigen Eigenschaften des Materials bei.

Phase 1: Vorbereitung der Rohmaterialien

Die Grundlage von isostatischem Graphit ist eine präzise Mischung aus zwei Kernkomponenten.

Zuerst ein hochwertiger Koks, typischerweise aus Erdöl oder Kohle, der zu einem ultrafeinen Pulver pulverisiert wird. Die endgültige Korngröße des Graphits wird in diesem Anfangsstadium bestimmt.

Zweitens ist Pech, ein dichtes, schwarzes, flüssiges Nebenprodukt der Verkokung von Kohle. Dieses Pech fungiert als Bindemittel und hält die Kokspartikel während des nachfolgenden Formgebungsprozesses zusammen.

Phase 2: Blockformung (Der "isostatische" Schritt)

Dies ist die entscheidende Phase des Prozesses, in der die einzigartige Gleichmäßigkeit des Materials hergestellt wird.

Der pulverisierte Koks und das flüssige Pechbindemittel werden in einem Hochtemperatur-Knetprozess kombiniert, wodurch eine homogene, pastenartige Mischung entsteht.

Diese Mischung wird dann in eine flexible Form gegeben und einer Kaltisostatischen Pressung (CIP) unterzogen. Im Gegensatz zur Extrusion oder dem Gesenkschmieden, die Druck aus einer oder zwei Richtungen ausüben, übt eine CIP immensen, gleichmäßigen hydrostatischen Druck von allen Seiten aus. Dies stellt sicher, dass die Kokspartikel ohne bevorzugte Ausrichtung verdichtet werden, wodurch eine inhärente gerichtete Schwäche eliminiert wird.

Phase 3: Hochtemperatur-Transformation

Der gepresste "Grünling" ist noch kein Graphit. Er muss eine Reihe intensiver, energieaufwändiger Wärmebehandlungen durchlaufen, um seine Struktur zu transformieren.

Zuerst wird der Block karbonisiert oder "gebacken" bei einer Temperatur um 1000 °C. Dies wandelt das Pechbindemittel in festen Kohlenstoff um und erzeugt einen harten, porösen Kohlenstoffblock.

Um die Dichte zu erhöhen und die endgültigen Eigenschaften zu verbessern, kann der Block einen oder mehrere Zyklen der Pechimprägnierung durchlaufen. Er wird in Pech getaucht, das die Poren füllt, und dann erneut gebacken.

Schließlich wird der Block in einem Graphitierungsofen auf extreme Temperaturen, typischerweise 2500 °C bis 2800 °C, erhitzt. Dieser Schritt liefert die Energie, die erforderlich ist, um die amorphen Kohlenstoffatome in die geordnete, kristalline Struktur von Graphit umzuordnen. Diese Phase reinigt auch das Material, da die meisten Verunreinigungen bei diesen Temperaturen verdampfen.

Warum dieser Prozess wichtig ist: Die resultierenden Eigenschaften

Der aufwendige Herstellungsprozess erzeugt direkt eine Reihe einzigartiger und sehr wünschenswerter Materialeigenschaften.

Unübertroffene Isotropie und feines Korn

Die CIP-Methode stellt sicher, dass der fertige Block isotrope Eigenschaften aufweist, was bedeutet, dass seine mechanischen und thermischen Eigenschaften (wie Festigkeit und Wärmeausdehnung) in jeder Richtung gleich sind. Dies, kombiniert mit dem ultrafeinen Korn, macht sein Verhalten hochgradig vorhersehbar und zuverlässig.

Außergewöhnliche thermische und chemische Beständigkeit

Die starken Kohlenstoff-Kohlenstoff-Bindungen, die während der Graphitierung entstehen, verleihen dem Material eine extrem hohe thermische Stabilität und eine ausgezeichnete Beständigkeit gegen chemische Angriffe. Es zeigt auch eine überlegene Thermoshockbeständigkeit, die schnellen Temperaturwechseln ohne Rissbildung standhält.

Zunehmende Festigkeit mit der Temperatur

Im Gegensatz zu Metallen ist ein wesentliches Merkmal von Graphit, dass seine mechanische Festigkeit in inerten Atmosphären mit steigender Temperatur zunimmt, was es ideal für Hochtemperaturumgebungen wie Öfen und Raketendüsen macht.

Hohe Reinheit und Leitfähigkeit

Der Hochtemperatur-Graphitierungsprozess treibt fast alle Verunreinigungen aus, was die Herstellung von Graphit mit Reinheitsgraden von weniger als 5 ppm (parts per million) ermöglicht. Die gut geordnete kristalline Struktur gewährleistet zudem eine hohe thermische und elektrische Leitfähigkeit.

Überlegene Bearbeitbarkeit

Die gleichmäßige, feinkörnige Struktur macht isostatischen Graphit leicht zu komplexen und präzisen Formen mit feinen Details und glatten Oberflächen zu bearbeiten, was für Halbleiter- und EDM-Anwendungen entscheidend ist.

Die Kompromisse verstehen

Obwohl seine Eigenschaften außergewöhnlich sind, ist isostatischer Graphit nicht die Lösung für jedes Problem. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Kosten und Energieverbrauch

Der mehrstufige Prozess, insbesondere die extrem hohen Temperaturen, die für die Graphitierung erforderlich sind, ist sehr energieintensiv und zeitaufwändig. Dies macht isostatischen Graphit deutlich teurer als extrudierter oder vibrationsgeformter Graphit.

Lange Produktionsvorlaufzeiten

Die mehrfachen Heiz-, Kühl- und Imprägnierzyklen bedeuten, dass der Produktionsprozess von Anfang bis Ende mehrere Wochen oder sogar Monate dauern kann. Dies ist ein kritischer Faktor für die Projektplanung und das Lieferkettenmanagement.

Überspezifikation für einfache Anwendungen

Für Anwendungen, die keine perfekte Isotropie, extreme Reinheit oder ultrafeines Korn erfordern, kann die Verwendung von isostatischem Graphit eine unnötige Ausgabe sein. Einfachere, kostengünstigere Graphitsorten bieten oft eine ausreichende Leistung für Anwendungen wie Gussformen oder Ofenelektroden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Graphitsorte erfordert ein Gleichgewicht zwischen Leistungsanforderungen, Budget und Projektzeitplänen.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision und Zuverlässigkeit liegt: Isostatischer Graphit ist die definitive Wahl für anspruchsvolle Anwendungen wie Halbleitertiegel, Kernreaktorkomponenten oder die Funkenerosion (EDM) mit feinen Details.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hochtemperaturleistung liegt: Andere feinkörnige geformte Graphite bieten möglicherweise ein besseres Gleichgewicht zwischen Kosten und Leistung für Anwendungen wie Stranggussformen oder Ofenbefestigungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Massenkomponenten liegt: Extrudierter Graphit, der gerichtete Eigenschaften hat, aber viel billiger herzustellen ist, ist wahrscheinlich die praktischere Lösung für Artikel wie Heizelemente oder Elektroden.

Indem Sie die direkte Verbindung zwischen dem Herstellungsprozess und den Materialeigenschaften verstehen, können Sie den präzisen Graphit, den Ihr Projekt wirklich benötigt, selbstbewusst auswählen.

Zusammenfassungstabelle:

| Fertigungsphase | Schlüsselprozess | Resultierende Materialeigenschaft |

|---|---|---|

| Rohmaterialvorbereitung | Pulverisierter Koks & Pechmischung | Ultrafeine Kornstruktur |

| Formgebung | Kaltisostatisches Pressen (CIP) | Unübertroffene Isotropie |

| Wärmebehandlung | Karbonisierung & Graphitierung (bis 2800 °C) | Hohe Reinheit & thermische Stabilität |

Benötigen Sie hochleistungsfähigen isostatischen Graphit für Ihre Präzisionsanwendungen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich hochreiner Graphitlösungen für Halbleiter-, EDM- und Hochtemperaturprozesse. Unsere Expertise stellt sicher, dass Sie das richtige Material mit den isotropen Eigenschaften und der Zuverlässigkeit erhalten, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln