Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der ein Gas in eine feste Beschichtung umwandelt. Er funktioniert, indem reaktive Vorläufergase in eine Kammer mit einem beheizten Objekt oder Substrat eingeführt werden. Die Wärme verursacht eine chemische Reaktion, die die Gase zersetzt und einen dünnen, festen Film des gewünschten Materials auf der Oberfläche des Substrats abscheidet, während alle Abfallprodukte entfernt werden.

Das Kernprinzip von CVD ist nicht einfach das „Sprühen“ einer Beschichtung, sondern vielmehr das Wachsenlassen einer neuen festen Schicht auf einer Oberfläche durch eine präzise gesteuerte chemische Reaktion. Die Qualität, Eigenschaften und Dicke dieser neuen Schicht werden durch die Steuerung eines empfindlichen Gleichgewichts von Temperatur, Druck und Gaschemie in einer Reaktionskammer bestimmt.

Die Grundprinzipien der CVD

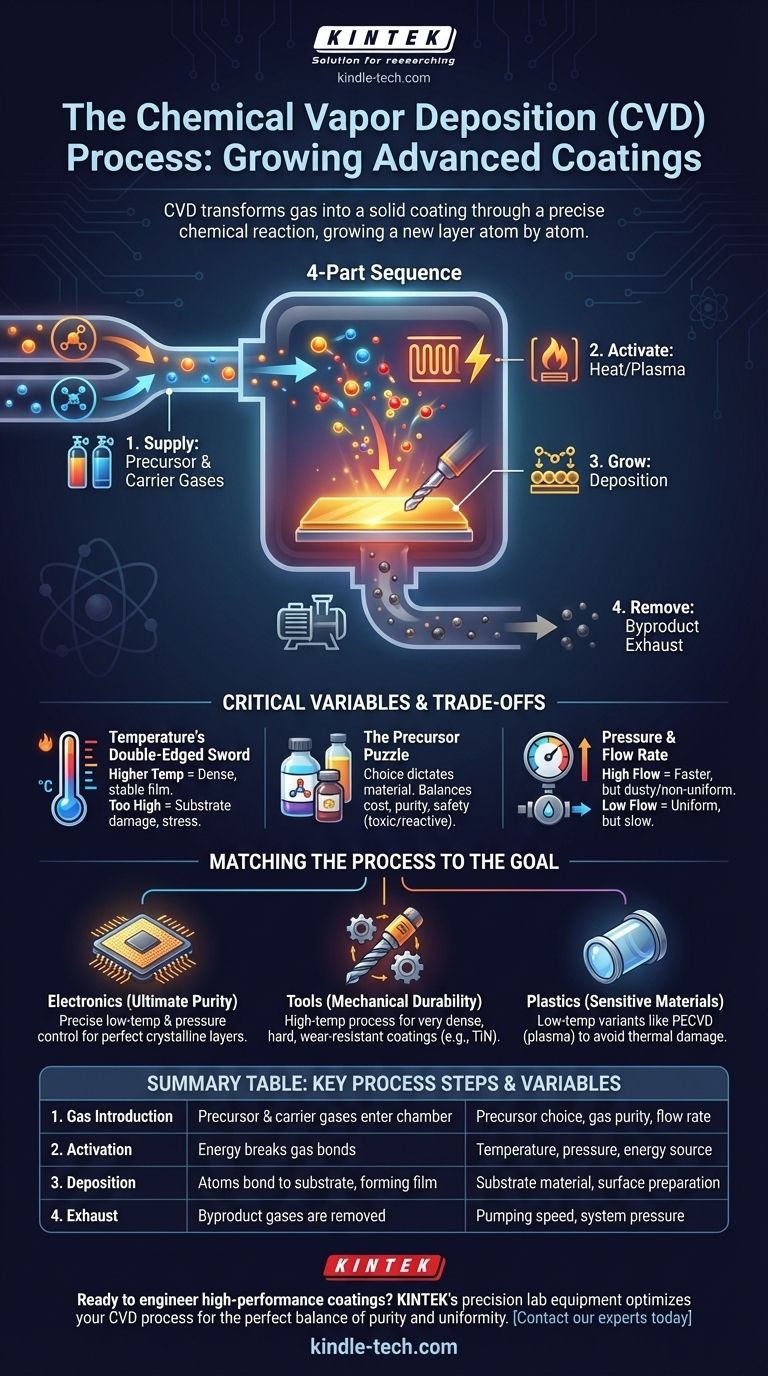

Um CVD wirklich zu verstehen, ist es am besten, es als eine vierteilige Abfolge zu betrachten: Bereitstellung der Zutaten, Aktivierung der Reaktion, Wachstum des Films und Entfernung des Abfalls. Jede Phase ist entscheidend für die Herstellung einer hochwertigen, gleichmäßigen Beschichtung.

Die Kammer und das Substrat

Der gesamte Prozess findet in einer versiegelten Reaktionskammer statt, die oft unter Vakuum steht. Diese kontrollierte Umgebung ist entscheidend, um eine Kontamination durch Luft und andere Partikel zu verhindern.

In der Kammer befindet sich das Substrat – das zu beschichtende Objekt. Dies kann alles sein, von einem Siliziumwafer für einen Mikrochip über ein Metallschneidwerkzeug bis hin zu einer optischen Linse.

Die Vorläufer- und Trägergase

Die Rohstoffe für den Film werden als Vorläufergase bezeichnet. Dies sind flüchtige chemische Verbindungen, die die für die endgültige Beschichtung benötigten Atome enthalten (z. B. Silan-Gas, das Silizium enthält).

Diese Vorläufer werden oft mit einem Trägergas (wie Wasserstoff oder Stickstoff) gemischt. Das Trägergas wird nicht Teil der endgültigen Beschichtung; seine Aufgabe ist es, die Vorläufer zu verdünnen und sie gleichmäßig über die Substratoberfläche zu transportieren.

Die Aktivierungsenergie

Die Vorläufer reagieren nicht von selbst. Sie benötigen eine erhebliche Energiemenge, um ihre chemischen Bindungen zu brechen.

Am häufigsten wird diese Energie durch Erhitzen des Substrats auf eine sehr hohe Temperatur bereitgestellt (thermische CVD). Wenn die Vorläufergase auf die heiße Oberfläche treffen, zersetzen sie sich. In einigen Variationen kann diese Energie durch Plasma (PECVD) oder Laser (LCVD) bereitgestellt werden, um niedrigere Prozesstemperaturen zu ermöglichen.

Abscheidung und Filmwachstum

Sobald die Vorläufergase an der Substratoberfläche zerfallen, binden sich die gewünschten Atome in einem Prozess, der Adsorption genannt wird, an die Oberfläche. Sie ordnen sich dann zu einer stabilen, festen Struktur an und bilden einen dünnen Film.

Dieser Film wächst Schicht für Schicht. Die endgültige Dicke der Beschichtung wird präzise durch die Steuerung der Prozessdauer, der Temperatur und der Konzentration der Vorläufergase kontrolliert.

Der Nebenprodukt-Auspuff

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte Nebenprodukte, die typischerweise ebenfalls gasförmig sind.

Diese Abgase sowie alle nicht reagierten Vorläufer- und Trägergase werden kontinuierlich durch ein Abgassystem aus der Kammer gepumpt. Dieser Schritt ist entscheidend, um die chemische Reinheit der Reaktion aufrechtzuerhalten und ein hochwertiges Endprodukt zu gewährleisten.

Verständnis der kritischen Variablen & Kompromisse

Der Erfolg eines CVD-Prozesses hängt von einem empfindlichen Gleichgewicht mehrerer Faktoren ab. Eine Fehlsteuerung eines dieser Faktoren kann zu schlechter Filmqualität, ungleichmäßigen Beschichtungen oder Schäden am Substrat führen.

Das zweischneidige Schwert der Temperatur

Höhere Temperaturen liefern im Allgemeinen mehr Energie für die Reaktion, was zu einem dichteren, reineren und stabileren Film führt. Übermäßig hohe Temperaturen können jedoch hitzeempfindliche Substrate beschädigen, die Energiekosten erhöhen und thermische Spannungen verursachen.

Das Vorläufer-Rätsel

Die Wahl des Vorläufers ist grundlegend; sie bestimmt das Material, das Sie abscheiden können. Vorläufer variieren jedoch stark in Kosten, Reinheit und Sicherheit. Einige hochwirksame Vorläufer sind auch hochgiftig oder pyrophor (entzünden sich spontan an der Luft) und erfordern komplexe und teure Handhabungssysteme.

Druck und Durchflussrate

Der Druck in der Kammer und die Durchflussrate der Gase steuern die Konzentration der Reaktanten an der Substratoberfläche. Hohe Durchflussraten können die Abscheidungsgeschwindigkeit erhöhen, aber zu Gasphasenreaktionen (Staubbildung) und ungleichmäßigen Beschichtungen führen. Niedrige Durchflussraten sorgen für eine bessere Gleichmäßigkeit, sind aber viel langsamer und weniger effizient.

Den Prozess an das Ziel anpassen

Ihr spezifisches Ziel bestimmt, wie diese Variablen eingestellt werden sollten. Der „beste“ CVD-Prozess ist derjenige, der das gewünschte Ergebnis für eine bestimmte Anwendung erzielt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit für die Elektronik liegt: Sie müssen ultrareine Vorläufer verwenden und Temperatur und Druck präzise steuern, um perfekte kristalline Schichten auf Siliziumwafern zu züchten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit für Werkzeuge liegt: Sie werden wahrscheinlich einen Hochtemperaturprozess verwenden, um eine sehr dichte, harte, verschleißfeste Beschichtung wie Titannitrid (TiN) oder einen diamantähnlichen Kohlenstoff zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff liegt: Sie müssen eine Niedertemperaturvariante wie Plasma-Enhanced CVD (PECVD) verwenden, bei der Plasmaenergie, nicht nur Wärme, zur Aktivierung der Vorläufer eingesetzt wird.

Durch die Beherrschung des Zusammenspiels von Gas, Wärme und Druck ermöglicht CVD die Entwicklung von Materialien mit spezifischen Eigenschaften direkt auf einer Oberfläche, Atom für Atom.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselfunktion | Kritische Variablen |

|---|---|---|

| 1. Gaseinführung | Vorläufer- & Trägergase gelangen in die Kammer | Vorläuferwahl, Gasreinheit, Durchflussrate |

| 2. Aktivierung | Energie (Wärme/Plasma) bricht Gasbindungen | Temperatur, Druck, Energiequelle |

| 3. Abscheidung | Atome binden an Substrat, bilden einen festen Film | Substratmaterial, Oberflächenvorbereitung |

| 4. Abgas | Nebenproduktgase werden aus der Kammer entfernt | Pumpgeschwindigkeit, Systemdruck |

Bereit, Hochleistungsbeschichtungen für Ihre spezifische Anwendung zu entwickeln?

Ob Sie Mikroelektronik entwickeln, die Haltbarkeit von Werkzeugen verbessern oder empfindliche Materialien beschichten – die Präzisionslaborgeräte und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, Ihren CVD-Prozess zu optimieren. Unser Fachwissen stellt sicher, dass Sie das perfekte Gleichgewicht aus Reinheit, Dichte und Gleichmäßigkeit für Ihre Substrate erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor bei Beschichtungsherausforderungen unterstützen und Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen