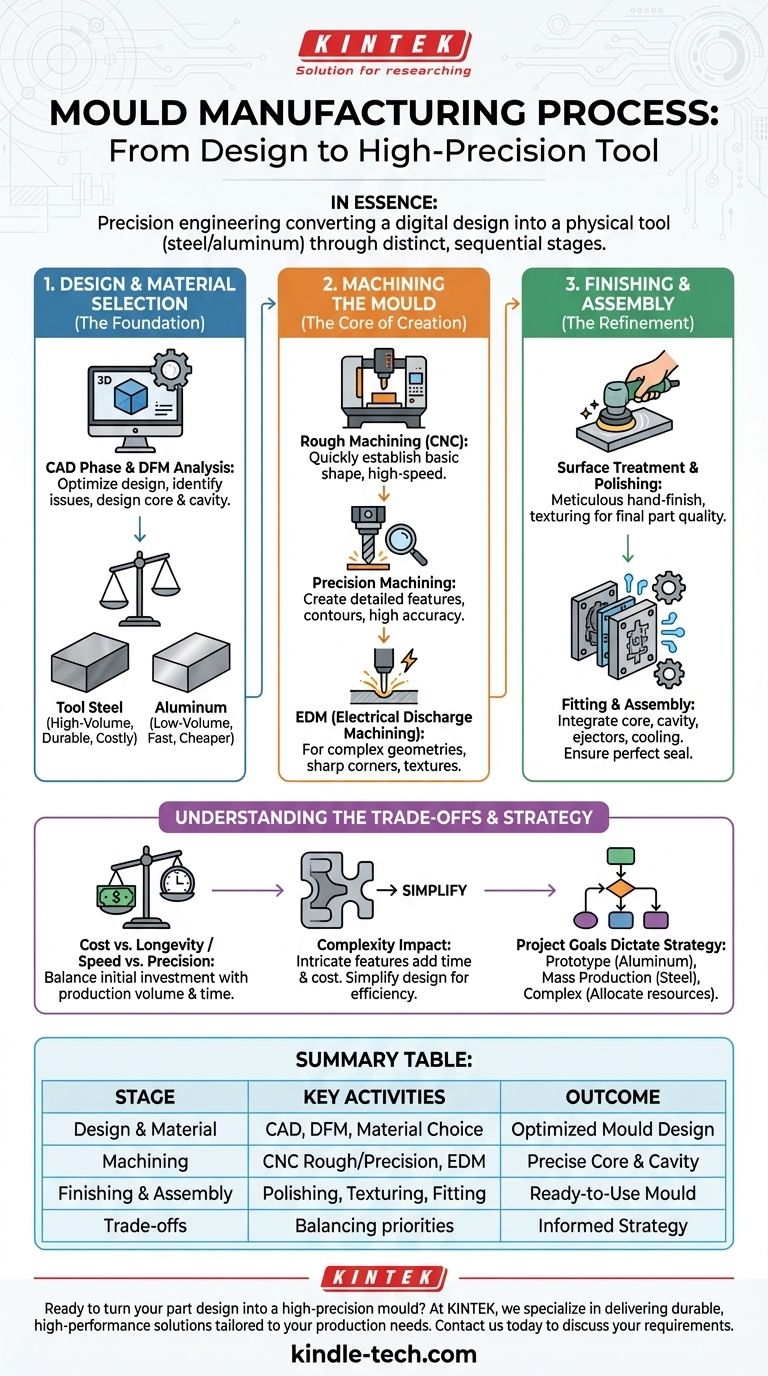

Im Wesentlichen ist die Herstellung einer Form ein Präzisionsingenieurprozess, der ein digitales Teiledesign in ein physisches Werkzeug, typischerweise aus Stahl oder Aluminium, umsetzt. Er umfasst mehrere unterschiedliche Phasen, beginnend mit dem computergestützten Design (CAD), gefolgt von der präzisen Bearbeitung des Formkerns und der Kavität, und abschließend mit einer sorgfältigen Endbearbeitung, Polierung und Montage, um sicherzustellen, dass die fertigen Kunststoffteile den genauen Spezifikationen entsprechen.

Die Qualität, die Kosten und die Geschwindigkeit Ihrer endgültigen Produktionsserie werden lange vor der ersten Formung eines Teils bestimmt. Das Verständnis des Formenherstellungsprozesses ist nicht nur eine technische Neugierde; es ist der Schlüssel zu strategischen Entscheidungen bezüglich des Designs und Budgets Ihres Produkts.

Die Grundlage: Design und Materialauswahl

Der Formenherstellungsprozess beginnt am Computer, nicht in der Fabrikhalle. Diese anfängliche digitale Phase ist wohl die kritischste, da hier getroffene Entscheidungen kaskadierende Auswirkungen auf das gesamte Projekt haben.

Vom Teil zur Form: Die CAD-Phase

Zuerst wird ein 3D-Modell des Endteils auf Design for Manufacturability (DFM) analysiert. Diese Analyse identifiziert potenzielle Probleme wie scharfe innere Ecken, unzureichende Entformungsschrägen für die Teilauswerfung oder zu dünne Wände.

Sobald das Teiledesign optimiert ist, entwerfen Ingenieure die Form selbst. Dies beinhaltet die Erstellung der beiden primären Hälften – des Kerns (der „männliche“ Teil) und der Kavität (der „weibliche“ Teil) –, die die Form des Teils bilden werden. Dieses Design umfasst auch entscheidende Subsysteme wie das Anguss-System, das Kunststoff zuführt, und die Kühlkanäle, die die Temperatur regeln.

Die Wahl des richtigen Metalls: Stahl vs. Aluminium

Die Materialwahl für die Form ist eine grundlegende Entscheidung, die auf dem Produktionsvolumen und dem Budget basiert.

Werkzeugstahl ist der Standard für die Großserienproduktion. Er ist extrem langlebig und widerstandsfähig gegenüber den hohen Drücken und Temperaturen des Spritzgusses und kann Millionen von Teilen produzieren. Er ist jedoch härter und zeitaufwändiger zu bearbeiten, was ihn anfänglich teurer macht.

Aluminium wird oft für Prototypen und Kleinserienproduktionen verwendet. Es ist weicher und viel schneller zu bearbeiten, wodurch die anfänglichen Kosten und die Lieferzeit der Form erheblich reduziert werden. Seine geringere Haltbarkeit bedeutet, dass es nur Tausende, nicht Millionen, von Teilen produzieren kann.

Der Kern der Kreation: Bearbeitung der Form

Mit abgeschlossenem Design und ausgewähltem Material wird der Rohmetallblock in ein Präzisionswerkzeug umgewandelt. Dies ist ein subtraktiver Prozess, bei dem Material sorgfältig entfernt wird, um die endgültige Form zu erzeugen.

Grobbearbeitung: Formgebung des Blocks

Der Prozess beginnt mit der Computer Numerical Control (CNC) Bearbeitung. Eine große CNC-Fräsmaschine entfernt große Metallmengen aus dem Block und etabliert schnell die Grundform des Formkerns und der Kavität. Dies ist ein schneller, aber weniger präziser Schritt, der sich auf die Materialentfernung konzentriert.

Präzisionsbearbeitung: Erstellung der Details

Nach dem Grobschnitt durchläuft die Form eine feinere, präzisere CNC-Bearbeitung. Mit kleineren Schneidwerkzeugen und langsameren Geschwindigkeiten erzeugt die Maschine die detaillierten Merkmale, Konturen und endgültigen Abmessungen der Teilegeometrie mit außergewöhnlicher Genauigkeit.

Funkenerosion (EDM): Für komplexe Geometrien

Für Merkmale, die mit einem herkömmlichen Schneidwerkzeug nicht erstellt werden können – wie scharfe innere Ecken, tiefe und schmale Rippen oder komplexe Texturen – wird die Funkenerosion (EDM) eingesetzt. Dieser Prozess verwendet eine präzise geformte Elektrode und elektrische Funken, um das Metall zu erodieren und so komplizierte Formen zu erzielen, die das Fräsen nicht ermöglicht.

Verfeinerung und Montage: Die letzten Schliffe

Eine bearbeitete Form ist noch nicht bereit für die Produktion. Sie erfordert eine sorgfältige Handbearbeitung und Montage, um korrekt zu funktionieren.

Oberflächenbehandlung und Polieren

Die Formoberflächen, die das Teil bilden, werden von Hand oder mit speziellen Geräten sorgfältig poliert. Der Grad der Politur – von einem matten Finish bis zu einem spiegelglänzenden Glanz – überträgt sich direkt auf die Oberflächengüte des fertigen Kunststoffteils. Texturen können in dieser Phase auch auf die Oberfläche geätzt werden.

Anpassung und Montage

Schließlich werden alle Komponenten der Form montiert: der Kern, die Kavität, Auswerferstifte (die das Teil herausdrücken), Schieber (für Merkmale wie Hinterschneidungen) und das Kühlsystem. Die beiden Hälften werden sorgfältig zusammengefügt, um eine perfekte Abdichtung zu gewährleisten und das Austreten von Kunststoff (ein Defekt, bekannt als „Gratbildung“) zu verhindern. Die montierte Form wird dann getestet, um ihre Produktionsbereitschaft zu bestätigen.

Die Kompromisse verstehen

Die Wahl einer Formenherstellungsstrategie beinhaltet das Abwägen konkurrierender Prioritäten. Eine fundierte Entscheidung erfordert das Verständnis dieser Kompromisse.

Kosten vs. Langlebigkeit

Eine Aluminiumform bietet eine geringe Anfangsinvestition und schnelle Durchlaufzeiten, verschleißt aber relativ schnell. Eine gehärtete Stahlform kostet deutlich mehr und dauert länger in der Herstellung, stellt aber bei einer Großserienproduktion geringere Kosten pro Teil dar.

Geschwindigkeit vs. Präzision

Das Übereilen der DFM-Analyse oder des Bearbeitungsprozesses, um Zeit zu sparen, führt oft zu einer fehlerhaften Form. Dies kann zu defekten Teilen, kostspieliger Nacharbeit an der Form und erheblichen Produktionsverzögerungen führen, wodurch jegliche anfängliche Zeitersparnis zunichte gemacht wird.

Der Einfluss der Komplexität

Jedes komplexe Merkmal in Ihrem Teiledesign – wie Hinterschneidungen, die Schieber erfordern, feine Texturen, die EDM erfordern, oder extrem enge Toleranzen – erhöht die Zeit und die Kosten des Formenherstellungsprozesses erheblich. Die Vereinfachung eines Designs ist der effektivste Weg, die Formkosten zu senken.

Die richtige Wahl für Ihr Projekt treffen

Ihre Projektziele sollten Ihre Formenherstellungsstrategie bestimmen. Verwenden Sie diese Richtlinien, um Ihren Ansatz an Ihre Bedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienproduktion liegt: Entscheiden Sie sich für eine Aluminiumform, um die Vorlaufkosten und die Lieferzeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion (100.000+ Einheiten) liegt: Investieren Sie in eine gehärtete P20- oder H13-Stahlform für maximale Haltbarkeit und langfristige Kosteneffizienz.

- Wenn Ihr Teil komplexe Geometrien oder Texturen aufweist: Planen Sie zusätzliches Budget und Zeit für fortschrittliche Prozesse wie EDM ein und priorisieren Sie eine gründliche Design for Manufacturability-Überprüfung frühzeitig.

Indem Sie die Form nicht als einfaches Werkzeug, sondern als langfristiges Fertigungsgut betrachten, können Sie intelligentere Entscheidungen treffen, die einen erfolgreichen Produktstart gewährleisten.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivitäten | Ergebnis |

|---|---|---|

| Design & Materialauswahl | CAD, DFM-Analyse, Wahl zwischen Stahl und Aluminium | Optimiertes Formdesign für das Produktionsvolumen |

| Bearbeitung | CNC-Grobbearbeitung, Präzisionsbearbeitung, EDM für komplexe Merkmale | Präzise Kern- und Kavitätsformen |

| Endbearbeitung & Montage | Polieren, Texturieren, Anpassen von Auswerferstiften und Kühlsystem | Gebrauchsfertige Form für den Spritzguss |

| Kompromisse | Kosten vs. Langlebigkeit, Geschwindigkeit vs. Präzision, Komplexitätseinfluss | Informierte Strategie für den Projekterfolg |

Bereit, Ihr Teiledesign in eine hochpräzise Form umzuwandeln?

Bei KINTEK sind wir darauf spezialisiert, langlebige, hochleistungsfähige Laborgeräte und Verbrauchsmaterialien zu liefern, die auf Ihre Produktionsbedürfnisse zugeschnitten sind. Ob Sie eine schnelle Prototypen-Aluminiumform oder eine hochvolumige Stahlform für die Massenproduktion benötigen, unsere Expertise stellt sicher, dass Ihr Projekt auf Effizienz, Genauigkeit und langfristigen Wert ausgelegt ist.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an die Formenherstellung zu besprechen und lassen Sie sich von KINTEK helfen, Ihr Produkt mit Präzision und Zuverlässigkeit zum Leben zu erwecken.

Visuelle Anleitung

Ähnliche Produkte

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Spezielle Heißpressform für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Wie funktioniert ein 3-Platten-Werkzeug? Ein Leitfaden für den fortschrittlichen Spritzguss komplexer Teile

- Welche Rolle spielt eine hochfeste Graphitform beim Vakuum-Heißpressen von ZnS? Erzielung optischer Präzision

- Was ist ein Lohnfertiger für Spritzguss (Custom Molder)? Ihr Partner für die Herstellung kundenspezifischer Kunststoffteile

- Was sind die Schlüsselfunktionen von Graphitformen bei der PCAS von NiAl-Al2O3? Optimieren Sie Ihre ergebnisgestützten Sinterergebnisse

- Was sind die Vor- und Nachteile des Formpressens? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Welche Rolle spielt Labor-Formpressausrüstung bei Eu:Y2O3-Keramiken? Optimieren Sie noch heute die Grünlingsbildung

- Welche Rolle spielen Graphitformen beim Vakuum-Heißpresssintern von ZrB2-SiC-Keramiken? Verbesserung der Verdichtung

- Welche Funktion erfüllen hochfeste Formen bei der MUE-Verarbeitung von FM-Stahl? Überlegene Materialfestigkeit freisetzen