Im Kern ist der Drehrohrofenprozess eine kontinuierliche thermische Behandlungsmethode, die zur Induzierung physikalischer oder chemischer Veränderungen in festen Materialien eingesetzt wird. Das Material wird in ein Ende eines großen, rotierenden und leicht geneigten Zylinders eingeführt. Während sich der Zylinder dreht, taumelt das Material und bewegt sich allmählich zum unteren Entladeende, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig einer kontrollierten hohen Temperatur ausgesetzt ist, die die gewünschte Reaktion oder Phasenänderung antreibt.

Die zentrale Herausforderung bei der Verarbeitung von Schüttgütern besteht darin, ein perfekt gleichmäßiges und konsistentes Endprodukt zu erzielen. Der Drehrohrofen zeichnet sich dadurch aus, dass er drei kritische Aktionen – kontinuierliche Bewegung, konstantes Rühren und präzise Temperaturregelung – in einem einzigen, robusten Prozess kombiniert.

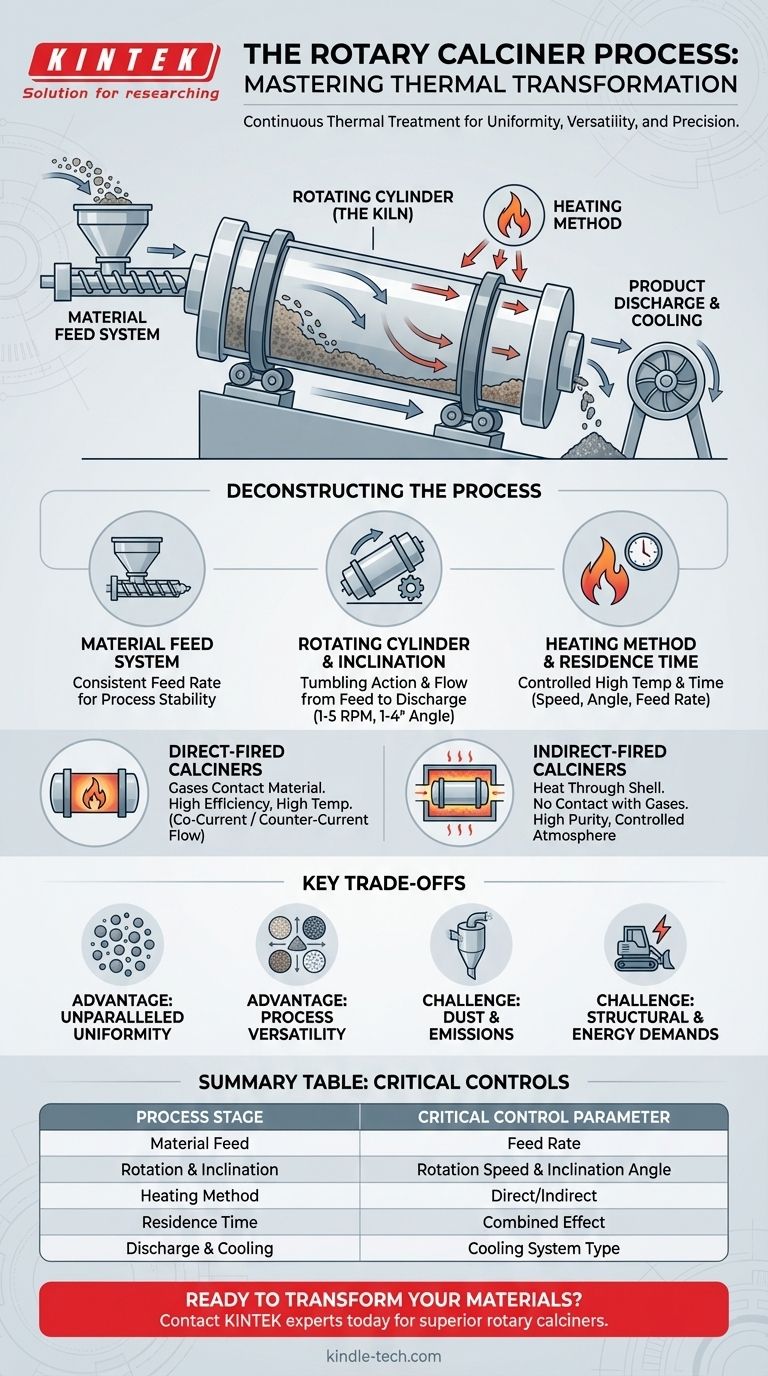

Den Drehrohrofenprozess entschlüsseln

Um seine Wirksamkeit zu verstehen, müssen wir die Schlüsselphasen und Komponenten untersuchen, die den Betrieb eines Drehrohrofens definieren, der oft auch als Drehrohrofen bezeichnet wird.

Das Materialzuführsystem

Der Prozess beginnt mit der Einführung des Rohmaterials in das obere oder "Zuführ"-Ende des Kalzinators. Dies wird typischerweise mit einem kontrollierten System wie einer Schneckenförderung oder einem abgedichteten Schacht erreicht, um eine konsistente und vorhersehbare Zuführrate zu gewährleisten, die für die Prozessstabilität entscheidend ist.

Der rotierende Zylinder (Der Ofen)

Dies ist das Herzstück des Systems. Der lange, zylindrische Stahlmantel ist mit feuerfestem Material ausgekleidet, um hohen Temperaturen standzuhalten und den Mantel zu schützen. Er ist auf Rollen gelagert und wird von einem großen Getriebesystem angetrieben, wodurch er mit einer kontrollierten Geschwindigkeit (typischerweise 1-5 U/min) rotieren kann.

Der Zylinder ist auch in einem leichten Winkel, normalerweise zwischen 1 und 4 Grad, angeordnet. Diese Neigung, kombiniert mit der Rotation, bewirkt, dass das Material kaskadiert und stetig vom Zuführ- zum Austragsende fließt.

Die Heizmethode

Die Methode zur Erwärmung des Materials ist die wichtigste Designvariable und bestimmt die Anwendung des Kalzinators. Es gibt zwei primäre Ansätze.

- Direkt befeuerte Kalzinatoren: Bei diesem Design strömen heiße Verbrennungsgase direkt durch den Zylinder und kommen in engen Kontakt mit dem Material. Dies kann im Gleichstrom (Gase bewegen sich in die gleiche Richtung wie das Material) oder im Gegenstrom (Gase bewegen sich in die entgegengesetzte Richtung) erfolgen.

- Indirekt befeuerte Kalzinatoren: Hier ist der rotierende Zylinder in einem größeren Ofen eingeschlossen oder mit einem externen Heizmantel ausgestattet. Die Wärme wird durch die Zylinderwand auf das Material im Inneren übertragen. Die Verbrennungsgase kommen niemals mit dem Material in Kontakt, was für hochreine Anwendungen entscheidend ist.

Kontrolle der Verweilzeit

Die Zeit, die das Material im Kalzinator verbringt, wird als Verweilzeit bezeichnet. Dies ist ein entscheidender Parameter, der durch drei Hauptfaktoren gesteuert wird: die Rotationsgeschwindigkeit des Zylinders, den Neigungswinkel (Steigung) und die Materialzuführrate. Die Anpassung dieser Variablen ermöglicht es den Bedienern, das Ausmaß der thermischen Behandlung präzise zu steuern.

Produktaustrag und Kühlung

Sobald das Material das untere Ende des Zylinders erreicht, wird es als Endprodukt ausgetragen. Es gelangt oft in einen Drehkühler oder eine andere Art von Kühlsystem, um seine Temperatur für eine sichere Handhabung zu senken und unerwünschte Sekundärreaktionen zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Das Verständnis ihrer inhärenten Vorteile und Herausforderungen ist der Schlüssel zur richtigen Anwendung.

Hauptvorteil: Unübertroffene Gleichmäßigkeit

Die Taumel- oder Kaskadenbewegung des Materials ist die größte Stärke des Kalzinators. Sie setzt ständig neue Oberflächen der Wärmequelle aus und fördert die Mischung, was zu einer außergewöhnlich gleichmäßigen Temperaturverteilung im gesamten Materialbett und folglich zu einem sehr konsistenten Produkt führt.

Hauptvorteil: Prozessvielseitigkeit

Drehrohröfen können eine Vielzahl von Materialien verarbeiten, von feinen Pulvern und Granulaten bis hin zu größeren Aggregaten und sogar Schlämmen. Sie eignen sich gut für eine breite Palette von Prozessen, einschließlich Trocknung, Röstung, thermischer Desorption und komplexen chemischen Reaktionen.

Potenzielle Herausforderung: Staub und Emissionen

Die gleiche Taumelbewegung, die die Gleichmäßigkeit gewährleistet, kann Staub erzeugen, insbesondere bei feinen oder bröseligen Materialien. Dies erfordert ein robustes Abgasbehandlungssystem, einschließlich Zyklonen und Schlauchfiltern, um Partikel abzufangen und Umweltvorschriften einzuhalten.

Potenzielle Herausforderung: Strukturelle und energetische Anforderungen

Dies sind große, schwere und kapitalintensive Maschinen. Ihre große Oberfläche kann zu erheblichen Strahlungswärmeverlusten führen, wodurch Isolierung und Energieeffizienz zu primären Designüberlegungen werden. Die maximal erreichbare Temperatur in indirekt befeuerten Einheiten ist auch durch die metallurgischen Eigenschaften der Zylinderhülle selbst begrenzt.

Direkte vs. indirekte Befeuerung: Die entscheidende Entscheidung

Die Wahl zwischen direkter und indirekter Beheizung verändert die Fähigkeiten des Kalzinators grundlegend und ist die wichtigste Entscheidung für jede spezifische Anwendung.

Wann man sich für direkt befeuert entscheidet

Direkt befeuerte Systeme sind ideal für Prozesse mit hohem Volumen und robusten Materialien, bei denen der Kontakt mit Verbrennungsgasen akzeptabel oder sogar vorteilhaft ist. Sie sind im Allgemeinen thermisch effizienter und können höhere Prozesstemperaturen erreichen, was sie zum Standard für Industrien wie Zement- und Mineralienverarbeitung macht.

Wann man sich für indirekt befeuert entscheidet

Indirekt befeuerte Systeme sind unerlässlich, wenn die Produktreinheit von größter Bedeutung ist. Durch die Isolierung des Materials von der Wärmequelle wird eine Kontamination durch Brennstoffnebenprodukte verhindert. Dieses Design ermöglicht auch eine präzise Kontrolle der internen Atmosphäre, wodurch Prozesse ermöglicht werden, die eine inerte (z. B. Stickstoff) oder reduzierende Umgebung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Kalzinierungsansatzes erfordert die Abstimmung der Fähigkeiten der Ausrüstung mit Ihrem primären Prozessziel.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und thermischer Effizienz für robuste Materialien liegt: Ein direkt befeuerter Gegenstromkalzinator ist fast immer die effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und Atmosphärenkontrolle liegt: Ein indirekt befeuerter Kalzinator ist unerlässlich, um Kontaminationen zu verhindern und die spezifische Prozessumgebung zu steuern.

- Wenn Sie empfindliche oder hitzeempfindliche Materialien verarbeiten: Die präzise Kontrolle über Verweilzeit und Temperaturprofil, die in beiden Typen erreichbar ist, aber oft in indirekten Systemen verfeinert ist, sollte Ihre oberste Priorität sein.

Durch das Verständnis dieser grundlegenden Prozessprinzipien können Sie den Drehrohrofen nicht nur als ein Gerät, sondern als ein Präzisionsinstrument für die Materialumwandlung betrachten.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselfunktion | Kritischer Kontrollparameter |

|---|---|---|

| Materialzufuhr | Führt Rohmaterial in den Zylinder ein | Zuführrate |

| Rotation & Neigung | Taumelt und bewegt Material durch den Ofen | Rotationsgeschwindigkeit & Neigungswinkel |

| Heizmethode | Wendet kontrollierte hohe Temperatur an | Direkt befeuert (für Effizienz) oder Indirekt befeuert (für Reinheit) |

| Verweilzeit | Bestimmt die Dauer der thermischen Behandlung | Kombinierter Effekt von Geschwindigkeit, Winkel und Zuführrate |

| Austrag & Kühlung | Entfernt und stabilisiert das Endprodukt | Typ des Kühlsystems |

Bereit, Ihre Materialien präzise zu transformieren?

Ob Ihr Ziel die hochvolumige Verarbeitung mit einem direkt befeuerten Drehrohrofen oder die Erzielung höchster Produktreinheit mit einem indirekt befeuerten System ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen. Unsere Drehrohröfen sind für überragende Gleichmäßigkeit, Vielseitigkeit und Kontrolle ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre thermische Verarbeitung optimieren und ein konsistentes, hochwertiges Produkt liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung