Im Kern ist die Siliziumabscheidung der Prozess des Aufbringens einer dünnen, gleichmäßigen Siliziumschicht auf eine Oberfläche, bekannt als Substrat. Diese grundlegende Technik in der modernen Fertigung folgt einer Abfolge hochkontrollierter Schritte: die Vorbereitung einer reinen Siliziumquelle und eines sauberen Substrats, der Transport von Siliziumatomen oder -molekülen zum Substrat in einer kontrollierten Umgebung und der schichtweise Aufbau des Films.

Die spezifische Abscheidungs-methode, die Sie wählen, ist nicht willkürlich; sie wird durch die endgültigen Eigenschaften bestimmt, die der Siliziumfilm haben muss. Die grundlegende Wahl zwischen physikalischen und chemischen Abscheidungstechniken bestimmt die Reinheit, Kristallstruktur und Eignung des Films für seinen Endzweck, von Mikrochips bis zu Solarmodulen.

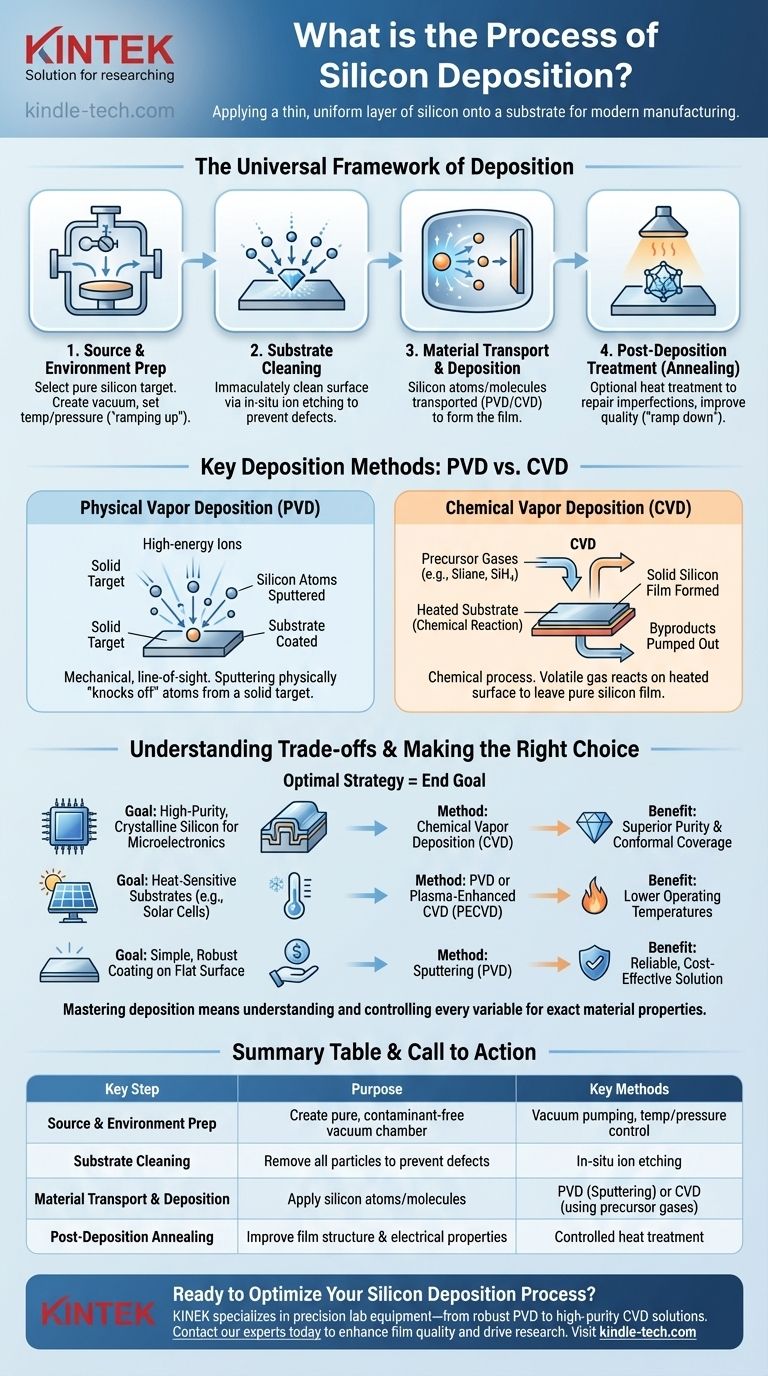

Der universelle Rahmen der Abscheidung

Obwohl die spezifischen Techniken variieren, folgen fast alle Siliziumabscheidungsprozesse einem universellen, mehrstufigen Rahmen. Jeder Schritt ist entscheidend für das Erreichen der gewünschten Filmqualität und Leistungsmerkmale.

Schritt 1: Vorbereitung des Ausgangsmaterials und der Umgebung

Der Prozess beginnt mit der Auswahl einer hochreinen Siliziumquelle, oft als "Target" bezeichnet. Gleichzeitig wird die Abscheidekammer vorbereitet. Dies beinhaltet typischerweise die Erzeugung eines Vakuums zur Entfernung von Verunreinigungen und die Einstellung einer präzisen Temperatur und eines präzisen Drucks, eine Phase, die als "Hochfahren" bekannt ist.

Schritt 2: Substratreinigung

Bevor die Abscheidung beginnen kann, muss die Substratoberfläche makellos sauber sein. Selbst mikroskopisch kleine Partikel oder Rückstände würden Defekte im fertigen Siliziumfilm verursachen. Dies wird oft durch einen In-situ-"Ätzprozess" erreicht, der Ionen verwendet, um die Substratoberfläche in der Vakuumkammer zu bombardieren und sauber zu schrubben.

Schritt 3: Materialtransport und Abscheidung

Dies ist das Herzstück des Prozesses. Das Silizium-Ausgangsmaterial wird energetisiert und zum Substrat transportiert. Die Transportmethode ist der Hauptunterschied zwischen den Techniken, wie z.B. das physikalische Herausschlagen von Atomen aus einem Target (PVD) oder die Verwendung einer chemischen Reaktion aus einem Prekursor-Gas (CVD). Diese Atome oder Moleküle landen dann auf dem Substrat und bilden einen festen, dünnen Film.

Schritt 4: Nachbehandlung (Glühen)

Nachdem der Film abgeschieden wurde, kann er einer optionalen Wärmebehandlung, dem Glühen, unterzogen werden. Dieser Schritt hilft, strukturelle Unvollkommenheiten zu beheben und kann die Kristallqualität und die elektrischen Eigenschaften des Films verbessern. Schließlich wird die Kammer in einer kontrollierten "Herunterfahr"-Phase auf Raumtemperatur und Umgebungsdruck zurückgeführt.

Wichtige Abscheidungsmethoden: PVD vs. CVD

Die Art und Weise, wie Silizium zum Substrat transportiert wird, fällt in zwei Hauptkategorien: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen ist eine kritische technische Entscheidung.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein mechanischer Sichtlinienprozess. Beim Sputtern, einer gängigen PVD-Methode, wird ein festes Siliziumtarget mit hochenergetischen Ionen bombardiert. Diese Kollision schlägt physikalisch Siliziumatome "heraus" oder "sputtert" sie, die dann durch das Vakuum wandern und das Substrat beschichten.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess. Bei dieser Methode werden ein oder mehrere flüchtige Prekursor-Gase (wie Silan, SiH₄) in die Kammer geleitet. Diese Gase zersetzen sich und reagieren auf der beheizten Substratoberfläche, wobei ein fester Film aus reinem Silizium zurückbleibt. Die anderen Nebenprodukte der Reaktion werden dann abgepumpt.

Die Kompromisse verstehen

Weder PVD noch CVD ist universell überlegen; die richtige Wahl hängt von den spezifischen Anforderungen der Anwendung ab.

Reinheit und konforme Beschichtung

CVD erzeugt im Allgemeinen Filme höherer Reinheit und bietet eine überlegene konforme Beschichtung. Das bedeutet, dass es komplexe, dreidimensionale Oberflächen gleichmäßig beschichten kann, was für moderne Mikroelektronik entscheidend ist. PVD ist eher ein Sichtlinienprozess und hat Schwierigkeiten, verschattete Bereiche einer komplexen Oberfläche gleichmäßig zu beschichten.

Abscheidungstemperatur

Traditionelle CVD-Prozesse erfordern sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann wärmeempfindliche Komponenten oder Substrate beschädigen. Viele PVD-Techniken, zusammen mit einer Variante namens Plasma-Enhanced CVD (PECVD), können bei viel niedrigeren Temperaturen betrieben werden.

Abscheidungsrate und Kosten

PVD kann oft höhere Abscheidungsraten für bestimmte Materialien erreichen, aber die Ausrüstung kann komplex sein. CVD-Prozesse sind das Arbeitspferd der Halbleiterindustrie für hochwertiges Silizium, aber die Verwaltung der Prekursor-Gase und hohen Temperaturen erhöht die Komplexität und die Kosten.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Siliziumabscheidungsstrategie wird vollständig durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinem, kristallinem Silizium für die Mikroelektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist der Industriestandard für ihre außergewöhnliche Reinheit und die Fähigkeit, komplexe Strukturen zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten oder für Anwendungen wie Solarzellen liegt: Die physikalische Gasphasenabscheidung (PVD) oder die plasmaunterstützte CVD (PECVD) sind aufgrund ihrer niedrigeren Betriebstemperaturen überlegene Optionen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, robusten Beschichtung auf einer ebenen Oberfläche liegt: Das Sputtern (eine PVD-Methode) bietet eine zuverlässige und oft kostengünstige Lösung.

Letztendlich bedeutet die Beherrschung der Siliziumabscheidung, jede Variable im Prozess zu verstehen und präzise zu steuern, um genau die Materialeigenschaften zu erzielen, die Ihre Technologie erfordert.

Zusammenfassungstabelle:

| Wichtiger Schritt | Zweck | Schlüsselmethoden |

|---|---|---|

| Quellen- & Umgebungs-Vorbereitung | Erzeugung einer reinen, kontaminationsfreien Vakuumkammer | Vakuumpumpen, Temperatur-/Druckregelung |

| Substratreinigung | Entfernung aller Partikel zur Vermeidung von Filmdefekten | In-situ-Ionenätzen |

| Materialtransport & Abscheidung | Aufbringen von Siliziumatomen/-molekülen auf das Substrat | PVD (Sputtern) oder CVD (unter Verwendung von Prekursor-Gasen) |

| Nachbehandlung (Glühen) | Verbesserung der Filmstruktur und der elektrischen Eigenschaften | Kontrollierte Wärmebehandlung |

Bereit, Ihren Siliziumabscheidungsprozess zu optimieren?

Ob Sie fortschrittliche Mikroelektronik, hocheffiziente Solarzellen oder spezielle Beschichtungen entwickeln, die Wahl der richtigen Abscheidungsanlage ist entscheidend. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre Siliziumabscheidungsanforderungen – von robusten PVD-Sputtersystemen bis hin zu hochreinen CVD-Lösungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Filmqualität verbessern, den Durchsatz steigern und Ihre Forschung oder Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit