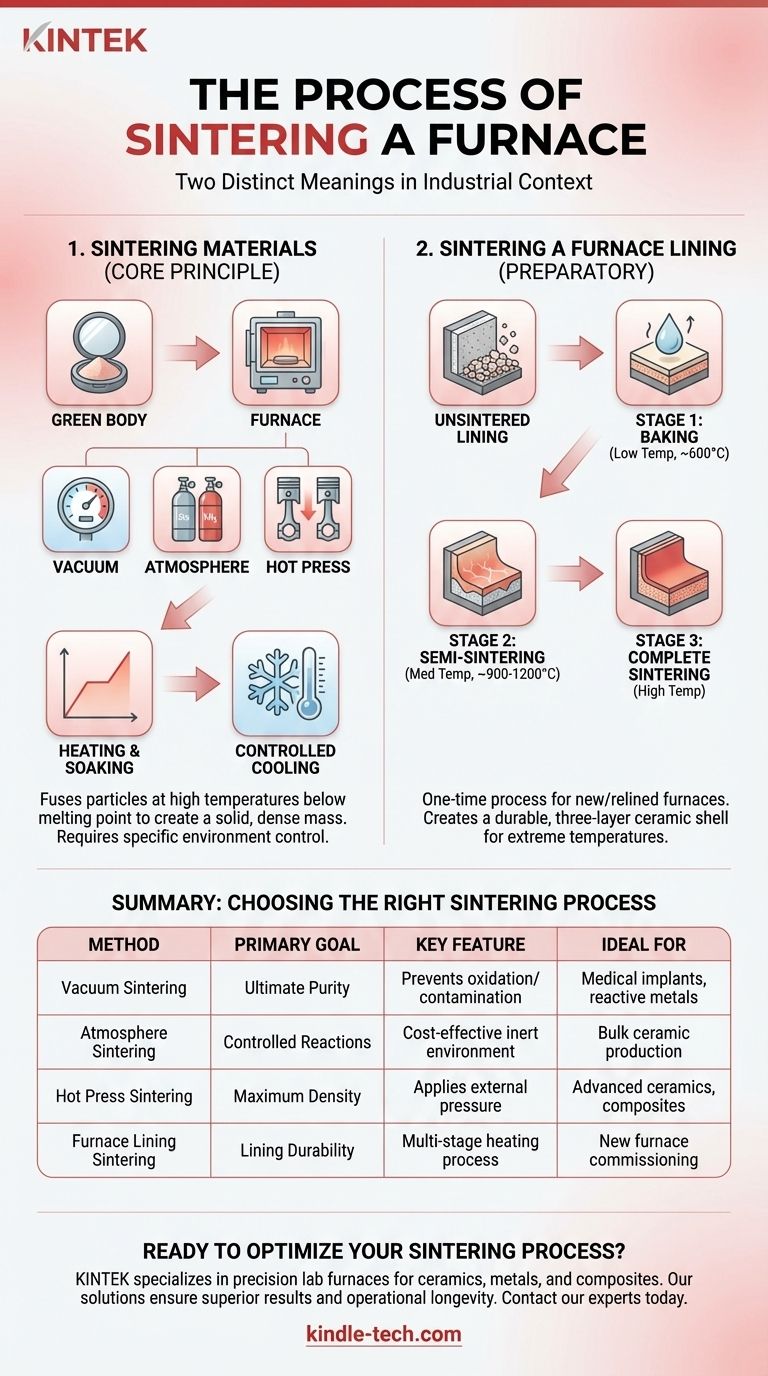

Der Prozess des „Sinterns eines Ofens“ kann zwei unterschiedliche Bedeutungen haben. Er kann sich auf den Prozess beziehen, bei dem ein Ofen zum Sintern von Materialien wie Keramik oder Metallpulvern verwendet wird, oder auf den einmaligen Prozess der Vorbereitung der feuerfesten Auskleidung eines neuen Ofens für den Gebrauch. Beide umfassen die Verwendung kontrollierter hoher Hitze, um ein Material zu verdichten und zu verfestigen, ohne es vollständig zu schmelzen.

Sintern ist ein Hochtemperaturprozess, der Materialpartikel zu einer festen, dichten Masse verschmilzt. Die spezifische Methode hängt vollständig vom Ziel ab: Die Verarbeitung einer Komponente innerhalb des Ofens erfordert die Kontrolle eines Vakuums, einer Atmosphäre oder eines Drucks, während die Vorbereitung des Ofens selbst einen sorgfältigen, mehrstufigen Heizprozess zur Aushärtung seiner Schutzschicht beinhaltet.

Die zwei Bedeutungen des Sinterns

Bevor die Schritte detailliert beschrieben werden, ist es entscheidend, zwischen den beiden primären Anwendungen des Sinterns im industriellen Kontext zu unterscheiden. Ihr Ziel bestimmt den gesamten Prozess.

Materialien sintern: Das Kernprinzip

Dies ist die häufigste Bedeutung. Das Ziel ist es, ein pulverförmiges oder lose geformtes Material in ein festes, dichtes Objekt umzuwandeln.

Bei hohen Temperaturen, weit unterhalb des Schmelzpunktes des Materials, diffundieren Atome in den Partikeln über ihre Grenzen hinweg. Diese atomare Migration verschmilzt die Partikel effektiv miteinander, eliminiert die Poren zwischen ihnen und führt dazu, dass die gesamte Masse schrumpft und sich verdichtet.

Sintern einer Ofenauskleidung: Die schützende Hülle schaffen

Dies ist ein vorbereitender Prozess, der bei der Inbetriebnahme eines neuen Induktionsofens oder der Neuauskleidung eines alten Ofens durchgeführt wird.

Das Innere des Ofens ist mit einem feuerfesten Material (wie Sand oder Aluminiumoxid) ausgekleidet, das zu einer harten, keramikartigen Hülle verfestigt werden muss. Dieses anfängliche Sintern erzeugt einen dauerhaften, nicht reaktiven Tiegel, der extremen Temperaturen während zukünftiger Operationen standhalten kann.

Der Prozess des Sinterns von Materialien in einem Ofen

Bei der Verwendung eines Ofens zur Verarbeitung einer Komponente folgt der Prozess im Allgemeinen vier Hauptstufen. Der kritischste Faktor ist die Art der Umgebung, die im Ofen erzeugt wird.

Schritt 1: Materialbeladung

Das Material, typischerweise ein verdichtetes Pulver, bekannt als „Grünkörper“, wird in die Sinterkammer gelegt. Eine korrekte Platzierung ist unerlässlich, um eine gleichmäßige Erwärmung zu gewährleisten.

Schritt 2: Umgebungssteuerung

Dies ist der entscheidende Schritt des Prozesses. Die Luft wird entfernt und durch eine spezifische Umgebung ersetzt, um Kontaminationen zu verhindern und chemische Reaktionen zu steuern.

- Vakuumsintern: Die Kammer wird auf ein Hochvakuum evakuiert. Dies verhindert Oxidation und entfernt eingeschlossene Gase, was für reaktive Metalle oder hochreine Keramiken entscheidend ist.

- Atmosphärensinterung: Die Kammer wird mit einem kontrollierten Gas, wie Stickstoff oder Argon, gefüllt. Dies schafft eine inerte Umgebung, die oft kostengünstiger ist als ein tiefes Vakuum.

- Heißpresssintern: Zusätzlich zu Wärme und Vakuum wird ein hoher mechanischer Druck auf das Material ausgeübt. Dies drückt die Partikel physikalisch zusammen und erreicht maximale Dichte.

Schritt 3: Erhitzen und Halten

Die Ofentemperatur wird nach einem präzisen Zeitplan erhöht. Sie wird dann für eine festgelegte Zeit, bekannt als „Haltezeit“, auf der Zielsintertemperatur gehalten. Dies ermöglicht die vollständige atomare Diffusion.

Schritt 4: Kontrolliertes Abkühlen

Die Komponente wird langsam und vorsichtig abgekühlt. Schnelles Abkühlen kann einen Thermoschock verursachen und Risse oder innere Spannungen erzeugen, was die Integrität des Endprodukts beeinträchtigt.

Der Sonderfall: Sintern einer Ofenauskleidung

Die Vorbereitung der Ofenauskleidung ist ein eigenständiges, einmaliges Verfahren mit einem klaren Ziel: eine dauerhafte, dreischichtige Struktur zu schaffen. Diese besteht aus einer vollständig gesinterten Innenschicht, einer halbsinterten Mittelschicht und einer ungesinterten Pulverschicht an der Ofenwand zur Isolierung.

Stufe 1: Die Backphase (Niedrige Temperatur)

Der Ofen wird langsam auf etwa 600 °C erhitzt und auf dieser Temperatur gehalten. Der einzige Zweck dieser Phase ist es, Restfeuchtigkeit aus dem feuerfesten Material zu entfernen, um zu verhindern, dass Dampfdruck später die Auskleidung reißt.

Stufe 2: Die Halbsinterphase (Mittlere Temperatur)

Die Temperatur wird auf etwa 900 °C erhöht, gehalten und dann erneut auf etwa 1200 °C angehoben. Dies beginnt den Schmelzprozess, verfestigt die innersten Schichten der Auskleidung, ohne die gesamte Tiefe vollständig zu härten.

Stufe 3: Die vollständige Sinterphase (Hohe Temperatur)

Schließlich wird die Temperatur auf die volle Sintertemperatur des Materials erhöht. Dies verglast die innere Oberfläche, die mit geschmolzenem Metall in Kontakt kommt, vollständig und erzeugt einen harten, nicht reaktiven Tiegel. Die Qualität dieser letzten Phase bestimmt direkt die Lebensdauer der Ofenauskleidung.

Die Kompromisse verstehen

Die Wahl der Sinterumgebung für die Materialverarbeitung ist ein Kompromiss zwischen Reinheit, Dichte und Kosten. Jede Methode ist für unterschiedliche Ergebnisse geeignet.

Vakuumsintern: Für höchste Reinheit

Dies ist die ideale Wahl, wenn die Verhinderung jeglicher Form von Oxidation oder Kontamination oberste Priorität hat. Es ist unerlässlich für Materialien, die leicht mit Sauerstoff oder Stickstoff reagieren, selbst in Spuren.

Atmosphärensinterung: Für kontrollierte Reaktionen

Diese Methode bietet einen hervorragenden Schutz vor Oxidation zu geringeren Betriebskosten als ein Hochvakuumsystem. Sie ermöglicht die Verwendung spezifischer Gase, die vorteilhaft mit dem zu verarbeitenden Material interagieren können.

Heißpresssintern: Für maximale Dichte

Für extrem schwer zu sinternde Materialien oder wenn das Erreichen einer nahezu vollständigen Dichte eine Anforderung ist, ist die Anwendung von externem Druck die einzige Lösung. Dieser Prozess ist komplexer und verwendet teurere Geräte, liefert aber überlegene mechanische Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt den korrekten Sinterprozess.

- Wenn Ihr Hauptaugenmerk auf der Inbetriebnahme eines neuen Ofens liegt: Der mehrstufige Sinterprozess der Auskleidung ist ein obligatorischer erster Schritt, um Betriebssicherheit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner medizinischer Implantate oder reaktiver Metallteile liegt: Vakuumsintern ist der Industriestandard zur Vermeidung von Kontaminationen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialfestigkeit und -dichte liegt: Heißpresssintern ist für fortschrittliche Keramiken und Verbundwerkstoffe notwendig.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardkeramikkomponenten liegt: Atmosphärensinterung bietet eine zuverlässige und kostengünstige Methode zur Schaffung einer kontrollierten Umgebung.

Letztendlich ist die Auswahl und Durchführung des korrekten Sinterprozesses grundlegend, um die gewünschten physikalischen Eigenschaften und die Leistung Ihres Endmaterials zu erreichen.

Zusammenfassungstabelle:

| Sintermethode | Primäres Ziel | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Vakuumsintern | Höchste Reinheit | Verhindert Oxidation/Kontamination | Medizinische Implantate, reaktive Metalle |

| Atmosphärensinterung | Kontrollierte Reaktionen | Kostengünstige inerte Umgebung | Massenproduktion von Keramik |

| Heißpresssintern | Maximale Dichte | Wendet externen Druck an | Fortschrittliche Keramiken, Verbundwerkstoffe |

| Ofenauskleidungssintern | Haltbarkeit der Auskleidung | Mehrstufiger Heizprozess | Inbetriebnahme neuer Öfen |

Bereit, Ihren Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Präzisionslaboröfen und -ausrüstungen zum Sintern von Keramiken, Metallen und Verbundwerkstoffen. Ob Sie einen Vakuumofen für hochreine Anwendungen oder ein robustes System zur Vorbereitung der Ofenauskleidung benötigen, unsere Lösungen gewährleisten überlegene Ergebnisse und eine lange Betriebslebensdauer. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung