Im Kern ist Sintern ein thermischer Prozess, der ein verdichtetes Pulver in ein dichtes, festes Objekt umwandelt. Es verwendet hohe Temperaturen – aber entscheidend ist, dass diese Temperaturen unterhalb des Schmelzpunktes des primären Materials liegen –, um einzelne Partikel miteinander zu verschmelzen. Dies wird durch atomare Diffusion erreicht, bei der Atome über die Grenzen der Partikel wandern und starke, dauerhafte Bindungen eingehen.

Das Grundprinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörperdiffusion. Indem ein Material ausreichend erhitzt wird, um seine Atome beweglich zu machen, eliminiert der Prozess die leeren Räume zwischen den Pulverpartikeln und erzeugt eine feste, vereinheitlichte Masse mit Eigenschaften, die denen eines vollständig geschmolzenen und gegossenen Materials nahekommen.

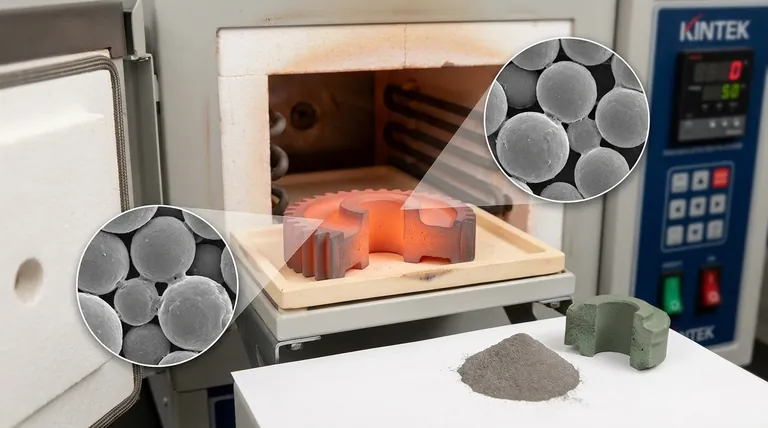

Der Sinterprozess: Eine Schritt-für-Schritt-Aufschlüsselung

Sintern ist ein mehrstufiger Prozess, der eine präzise Kontrolle über Zusammensetzung, Form und Temperatur erfordert, um die gewünschten Endprodukteigenschaften zu erzielen. Jeder Schritt spielt eine entscheidende Rolle für den Erfolg des Endteils.

Schritt 1: Bildung des „Grünkörpers“

Der Prozess beginnt mit der Schaffung einer anfänglichen, zerbrechlichen Form, die als „Grünkörper“ oder Pressling bekannt ist. Ein Primärpulver (Metall oder Keramik) wird mit einem temporären Bindemittel wie Wachs, Polymer oder Wasser gemischt.

Diese Mischung wird dann in die gewünschte Form verdichtet. Dies geschieht üblicherweise durch Pressen in eine Matrize oder Form, aber auch andere Methoden wie der 3D-Druck können verwendet werden. Die einzige Aufgabe des Bindemittels besteht darin, die Pulverpartikel zusammenzuhalten, bis die Erwärmung beginnt.

Schritt 2: Bindemittelentfernung (Entbindern)

Der Grünkörper wird in einen Sinterofen gelegt. Die Temperatur wird zunächst auf ein relativ niedriges Niveau erhöht.

Während dieser anfänglichen Erwärmungsphase wird das temporäre Bindemittel systematisch abgebrannt oder verdampft. Dieser Schritt muss sorgfältig durchgeführt werden, um zu verhindern, dass das Teil beim Austritt des Bindemittels Risse bekommt oder sich verformt.

Schritt 3: Hochtemperaturfusion

Nachdem das Bindemittel entfernt wurde, wird die Ofentemperatur erheblich erhöht, wobei sie sich dem Schmelzpunkt des Primärmaterials nähert (aber nicht erreicht).

Bei dieser hohen Temperatur erhalten Atome an den Kontaktpunkten zwischen den Partikeln genügend Energie, um sich zu bewegen und über die Partikelgrenzen zu diffundieren. Dieses Phänomen, bekannt als Halsbildung, bildet Brücken zwischen den Partikeln. Wenn diese Brücken wachsen, ziehen sie die Partikelzentren näher zusammen, wodurch die Porosität systematisch reduziert und die Dichte des Teils erhöht wird.

Schritt 4: Kontrolliertes Abkühlen

Nachdem das Teil für eine bestimmte Zeit auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt.

Dieser Abkühlprozess ermöglicht es den neu gebildeten Bindungen, sich zu verfestigen und die endgültige Mikrostruktur des Materials einzustellen. Das resultierende Objekt ist eine einzige, feste Masse mit Eigenschaften, die sich stark vom ursprünglichen Pulver unterscheiden.

Schlüsselmechanismen und Variationen

Obwohl die Schritte konsistent sind, erklärt die zugrunde liegende Wissenschaft, warum Sintern so effektiv und vielseitig ist. Das Verständnis dieser Mechanismen offenbart die wahre Kraft des Prozesses.

Die Rolle der atomaren Diffusion

Sintern funktioniert, weil Wärme den Atomen kinetische Energie verleiht. Selbst im festen Zustand werden Atome nahe der Oberfläche jedes Pulverkorns beweglich genug, um zu einem benachbarten Korn „überzuspringen“.

Diese Migration von Atomen bildet starke metallische oder keramische Bindungen an den Kontaktpunkten und verschweißt die Partikel auf mikroskopischer Ebene effektiv miteinander, ohne das Hauptmaterial jemals zu verflüssigen.

Porositätsreduzierung und Verdichtung

Das Hauptziel des Sinterns ist die Erhöhung der Dichte. Wenn die atomare Diffusion die „Hälse“ zwischen den Partikeln bildet und vergrößert, werden die Partikel in die leeren Räume (Poren) gezogen, die einst zwischen ihnen existierten.

Diese Aktion reduziert die interne Porosität des Teils dramatisch und führt zu dessen Schrumpfung. Das Ergebnis ist ein viel stärkeres, festeres Bauteil.

Die Variante des Flüssigphasensinterns (LPS)

In einigen Fällen wird der Primärmischung ein zweites Pulver mit einem niedrigeren Schmelzpunkt zugesetzt.

Beim Erhitzen schmilzt dieser Zusatz und wird flüssig, wobei er in die Poren zwischen den festen Primärpartikeln fließt. Die Flüssigkeit wirkt als Katalysator, beschleunigt die Diffusion und Umlagerung der festen Partikel und führt zu einer schnelleren und vollständigeren Verdichtung, bevor das Teil abgekühlt wird.

Die Kompromisse verstehen

Sintern ist eine leistungsstarke Technik, aber sie bringt spezifische Überlegungen mit sich, die für eine erfolgreiche Implementierung entscheidend sind.

Inhärente Porosität

Obwohl Sintern Hohlräume erheblich reduziert, kann es schwierig sein, sie vollständig zu eliminieren. Eine geringe Restporosität ist oft im Endteil vorhanden, was seine mechanischen Eigenschaften wie Festigkeit und Duktilität beeinflussen kann.

Maßschrumpfung

Der Verdichtungsprozess führt naturgemäß zu einer Schrumpfung des Teils. Diese Schrumpfung ist vorhersehbar, muss aber präzise berechnet und im ursprünglichen Design der Form oder des Grünkörpers berücksichtigt werden, um die korrekten Endmaße zu erzielen.

Material- und Formkomplexität

Sintern ist ideal für die Herstellung komplexer, endkonturnaher Teile, was den Bedarf an Nachbearbeitung minimiert. Der Pulverfluss während des Verdichtungsschritts kann jedoch bestimmte Geometrien, wie solche mit Hinterschneidungen oder Innengewinden, ohne sekundäre Operationen einschränken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Sintern zu verwenden, hängt vollständig von Ihren Material-, Geometrie- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochschmelzenden Materialien liegt: Sintern ist oft die praktischste oder einzige praktikable Methode zur Verarbeitung von Keramiken, hochschmelzenden Metallen (wie Wolfram) und Cermets, die zu schwierig zu schmelzen sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion komplexer Formen in großem Maßstab liegt: Sintern zeichnet sich durch die Herstellung komplexer Teile mit hoher Präzision und minimalem Materialabfall aus, was es für die Massenproduktion äußerst kostengünstig macht.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einzigartiger Materialverbundwerkstoffe liegt: Sintern bietet einen einzigartigen Weg, Materialien zu kombinieren, die nicht durch Schmelzen legiert werden können, wie Metalle und Keramiken, um Komponenten mit speziellen Eigenschaften zu schaffen.

Letztendlich bietet Sintern eine präzise Methode, um die innere Struktur eines Materials von Grund auf zu konstruieren und die Herstellung von Hochleistungsteilen zu ermöglichen, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Grünkörperbildung | Pulver wird mit einem Bindemittel gemischt und in Form verdichtet. | Erstellung der anfänglichen zerbrechlichen Form des Endteils. |

| 2. Bindemittelentfernung (Entbindern) | Niedertemperaturerhitzung zur Entfernung des temporären Bindemittels. | Vorbereitung des Pulverpresslings für die Hochtemperaturfusion ohne Rissbildung. |

| 3. Hochtemperaturfusion | Erhitzen nahe (aber unterhalb) des Schmelzpunktes, um atomare Diffusion zu ermöglichen. | Verschmelzung von Pulverpartikeln durch Halsbildung, Erhöhung von Dichte und Festigkeit. |

| 4. Kontrolliertes Abkühlen | Allmähliches Abkühlen des gesinterten Teils. | Verfestigung der neuen Bindungen und Einstellung der endgültigen Mikrostruktur und Eigenschaften. |

Bereit, die Kraft des Sinterns in Ihrem Labor zu nutzen?

Sintern ist unerlässlich für die Herstellung von Hochleistungsteilen aus Metallen, Keramiken und einzigartigen Verbundwerkstoffen. Um konsistente, zuverlässige Ergebnisse zu erzielen, sind präzise Temperaturregelung und gleichmäßige Erwärmung erforderlich – genau das, wofür die fortschrittlichen Laboröfen von KINTEK entwickelt wurden.

Ganz gleich, ob Sie neue Materialien entwickeln oder die Produktion komplexer Komponenten skalieren, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf langlebige, leistungsstarke Laboröfen und Verbrauchsmaterialien, die den strengen Anforderungen von Sinterprozessen gerecht werden.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Sinterexperten, um die perfekte thermische Lösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten