In der Eisen- und Stahlindustrie ist das Sintern der entscheidende Prozess zur Agglomeration feiner Eisenerzpartikel mit anderen Materialien wie Koks und Kalkstein zu einer groben, porösen Masse, die als „Sinter“ bezeichnet wird. Dies geschieht durch Erhitzen der Mischung bis knapp unter ihren Schmelzpunkt, wodurch die Partikel miteinander verschmelzen. Der resultierende Sinter ist der primäre eisenhaltige Rohstoff, der einem Hochofen zur Eisenproduktion zugeführt wird.

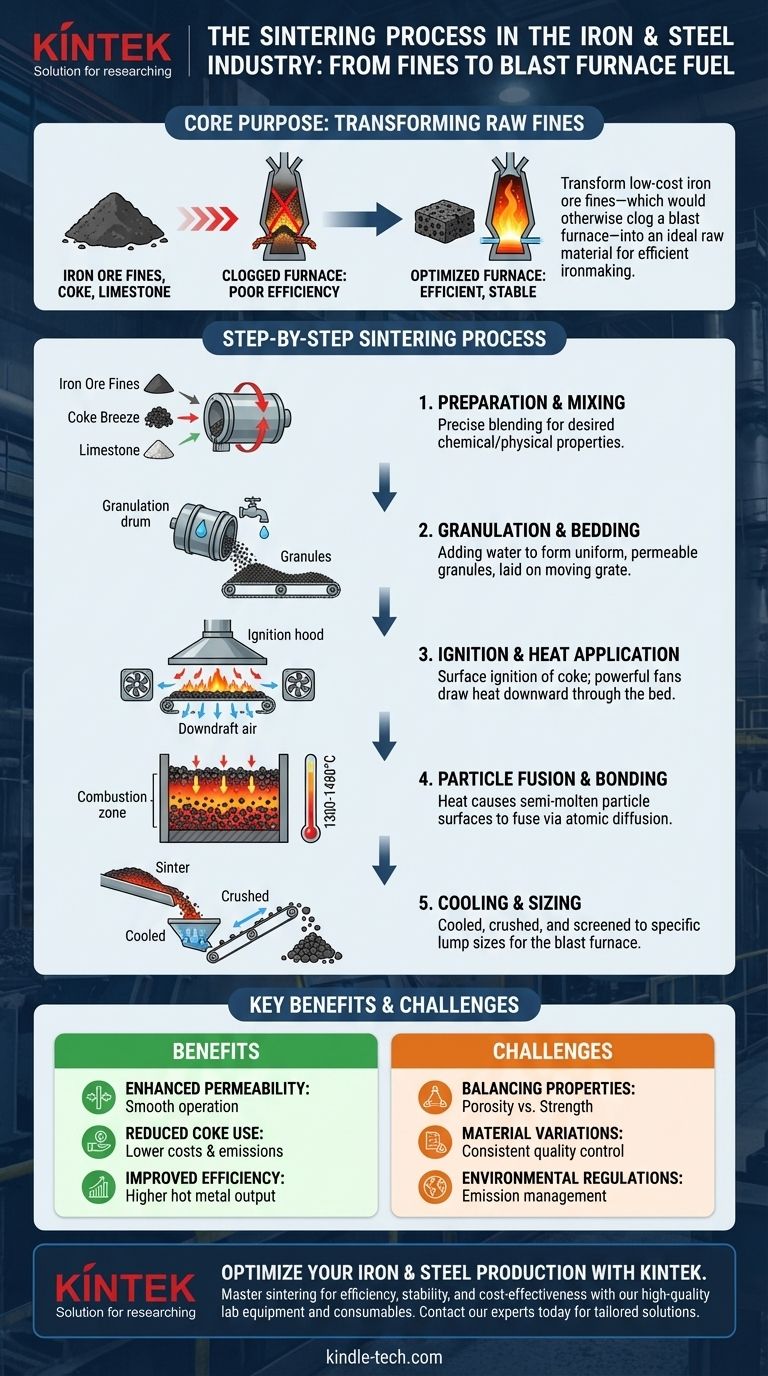

Der Hauptzweck des Sinterns besteht nicht darin, ein fertiges Metallteil herzustellen, sondern kostengünstige feine Eisenerze – die sonst einen Hochofen verstopfen würden – in einen idealen Rohstoff umzuwandeln, der eine effiziente, stabile und kostengünstige Eisenherstellung gewährleistet.

Warum Sintern für die Stahlproduktion von grundlegender Bedeutung ist

Bevor wir den Prozess detailliert beschreiben, ist es wichtig, das Problem zu verstehen, das das Sintern löst. Ein Hochofen ist darauf angewiesen, dass heiße Gase durch eine Säule von Rohmaterialien nach oben strömen, um Eisenerz chemisch zu flüssigem Eisen zu reduzieren.

Das Problem mit rohen Eisenerzfeinerzen

Der moderne Bergbau produziert eine große Menge feiner Eisenerzpartikel. Würden diese feinen Pulver direkt in einen Hochofen gegeben, würden sie sich dicht zusammenpacken.

Diese dichte Packung würde den Fluss der heißen Gase stark behindern und den Ofen effektiv ersticken. Das Ergebnis wären eine schlechte Effizienz, ein instabiler Betrieb und ein dramatischer Rückgang der Eisenproduktion.

Die Lösung: Herstellung von Sintererz

Das Sintern wandelt diese unbrauchbaren Feinerze in große, starke und poröse Brocken um. Dieses „Sintererz“ hat die idealen Eigenschaften für den Hochofenbetrieb.

Die poröse Beschaffenheit ermöglicht es heißen Gasen, gleichmäßig durch das Materialbett zu strömen, wodurch der Kontakt mit dem Eisenerz maximiert wird. Die Festigkeit verhindert, dass der Sinter unter dem immensen Gewicht der Ofenbeschickung zerbröselt.

Wesentliche Vorteile für den Hochofen

Ein hochwertiger Sinter verbessert die Hochofenleistung auf verschiedene Weisen direkt.

Er verbessert die Permeabilität und gewährleistet einen reibungslosen und vorhersehbaren Ofenbetrieb. Er reduziert auch die benötigte Menge an Koks, dem teuren und kohlenstoffintensiven Brennstoff, der bei der Eisenherstellung verwendet wird, und verbessert die Gesamtverwertung und Effizienz des Ofens erheblich.

Der schrittweise Sinterprozess

Obwohl das Prinzip eine einfache Fusion ist, ist der industrielle Prozess ein sorgfältig kontrollierter, kontinuierlicher Betrieb.

Schritt 1: Rohmaterialaufbereitung und Mischen

Der Prozess beginnt mit dem präzisen Mischen der Hauptbestandteile. Die typische „Sintermischung“ umfasst feine Eisenerze, einen festen Brennstoff wie Koksgries und ein Flussmittel wie gemahlenen Kalkstein.

Diese Materialien werden in bestimmten Verhältnissen gemischt, um sicherzustellen, dass der fertige Sinter die gewünschten chemischen und physikalischen Eigenschaften aufweist.

Schritt 2: Granulierung und Bettung

Dem Gemisch wird in einer rotierenden Trommel Wasser zugesetzt, um die Granulierung zu erleichtern. Dies bewirkt, dass die feinen Partikel zusammenkleben und kleine, quasi-kugelförmige Granulate bilden.

Diese granulierte Mischung wird dann auf einem beweglichen Rost, dem Sinterband, ausgelegt, um ein gleichmäßiges, durchlässiges Bett zu bilden.

Schritt 3: Zündung und Wärmeanwendung

Das Sinterband bewegt sich unter einer gasbefeuerten Zündhaube. Diese intensive Hitze entzündet den Koksgries auf der Oberfläche des Bettes.

Während sich das Band weiterbewegt, saugen starke Ventilatoren Luft durch das Bett nach unten. Dies zieht die „Verbrennungszone“ Schicht für Schicht durch die gesamte Mischung nach unten und liefert die für die Fusion benötigte Wärme.

Schritt 4: Partikelfusion und Bindung

Die durch den brennenden Koks erzeugte Wärme (erreicht 1300-1480°C) reicht aus, um die Oberflächen der Eisenerzpartikel halbschmelzflüssig werden zu lassen.

Dies löst die atomare Diffusion aus, wodurch die Partikel miteinander verschmelzen. Der Kalkstein wirkt als Flussmittel und hilft, die Partikel zu binden und eine starke, kohärente Masse zu bilden.

Schritt 5: Kühlung und Klassierung

Sobald die Verbrennungsfront den Boden des Bettes erreicht, ist der Sinterprozess abgeschlossen. Die heiße, verschmolzene Masse wird am Ende des Bandes ausgetragen.

Dieser heiße Sinter wird dann gekühlt und anschließend zerkleinert und gesiebt, um Brocken innerhalb eines bestimmten Größenbereichs zu erzeugen, der für die optimale Hochofenbeschickung erforderlich ist.

Verständnis der Kompromisse und Herausforderungen

Die Erzielung von hochwertigem Sinter ist ein ständiger Balanceakt mit erheblichen betrieblichen Herausforderungen.

Balance zwischen Permeabilität und Festigkeit

Der ideale Sinter muss hochporös sein, um den Gasfluss zu ermöglichen, aber auch mechanisch stark genug, um dem Abbau während der Handhabung und im Hochofen standzuhalten. Diese beiden Eigenschaften stehen oft im Widerspruch zueinander und erfordern eine präzise Kontrolle der Rohmischung und des Heizprozesses.

Management der Rohmaterialqualität

Die chemische Zusammensetzung und die physikalischen Eigenschaften von Eisenerz, Koks und Kalkstein können erheblich variieren. Die Sinteranlage muss ihre Prozessparameter ständig anpassen, um diese Schwankungen auszugleichen und ein konsistentes Endprodukt zu erzeugen.

Umweltauflagen

Sinteranlagen sind eine Hauptquelle für atmosphärische Emissionen, darunter Staub, SOx und NOx. Die Bewältigung dieser Emissionen zur Einhaltung strenger Umweltvorschriften erfordert erhebliche Investitionen in Gasreinigungs- und Emissionskontrolltechnologien, was eine große Schicht betrieblicher Komplexität und Kosten hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Qualität des Sinters hat einen direkten und messbaren Einfluss auf die gesamte Wertschöpfungskette der Eisenherstellung. Das Verständnis seiner Rolle hilft, den betrieblichen Fokus zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Hochofeneffizienz liegt: Konsistenter, hochwertiger Sinter ist der wichtigste Faktor, da er den Koksverbrauch direkt reduziert und die Roheisenproduktion erhöht.

- Wenn Ihr Hauptaugenmerk auf der Betriebs-Stabilität liegt: Die Priorisierung der Festigkeit und Größenkonsistenz des Sinters gewährleistet einen reibungslosen Gasfluss im Ofen und verhindert kostspielige Störungen und ungeplante Ausfallzeiten.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung liegt: Die Optimierung des Sinterprozesses ermöglicht die Verwendung einer breiteren Palette kostengünstigerer Eisenerzfeinerze, was die Wirtschaftlichkeit der Rohstoffbeschaffung erheblich verbessert.

Letztendlich ist die Beherrschung des Sinterprozesses grundlegend für die Erzielung einer wettbewerbsfähigen, effizienten und stabilen modernen Eisenproduktion.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselinputs | Schlüsselprozess | Schlüsselergebnis |

|---|---|---|---|

| Rohmaterialvorbereitung | Feine Eisenerze, Koksgries, Kalkstein | Präzises Mischen und Blenden | Gleichmäßige Sintermischung |

| Granulierung & Bettung | Sintermischung, Wasser | Granulierung in einer rotierenden Trommel; Bildung eines Bettes auf einem beweglichen Rost | Permeables Granulatbett |

| Zündung & Erhitzung | Zündhaube (gasbefeuert); Abwindluft | Zündung des Kokses; Verbrennungsfront bewegt sich nach unten durch das Bett | Anfängliche Partikelfusion |

| Fusion & Bindung | Wärme (1300-1480°C) | Oberflächen der Partikel werden halbschmelzflüssig; atomare Diffusion tritt auf | Starke, verschmolzene Sintermasse |

| Kühlung & Klassierung | Heißer Sinter | Kühlung, Zerkleinerung und Siebung | Klassierte Sinterbrocken für den Hochofen |

Optimieren Sie Ihre Eisen- und Stahlproduktion mit KINTEK

Die Beherrschung des Sinterprozesses ist entscheidend für die Maximierung der Hochofeneffizienz, -stabilität und -kosteneffizienz. Ob Ihr Ziel die Reduzierung des Koksverbrauchs, die Verbesserung der Betriebs-Stabilität oder die Senkung der Rohstoffkosten ist, die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind der Schlüssel.

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die die präzise Kontrolle und Analyse unterstützen, die für optimales Sintern erforderlich sind. Unsere Produkte helfen Ihnen, die Rohmaterialqualität zu überwachen, Prozessbedingungen zu simulieren und eine konsistente, hochwertige Sinterproduktion sicherzustellen.

Bereit, Ihren Sinterprozess zu verbessern und Ihren Gewinn zu steigern? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Lösungen von KINTEK auf Ihre Labor- und Produktionsanforderungen zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist ein Beispiel für das Härten (Quenching)? Optimale Härte durch präzise Abkühlung erreichen

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist die Temperatur beim Lichtbogenschmelzen? Extreme Hitze für hochschmelzende Metalle nutzen

- Was ist die Funktion von Hochvakuumöfen für Inconel 718? Maximale Festigkeit von Superlegierungen durch Mikro-Engineering erreichen

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Welche Art des Hartlötens wird im Vakuum durchgeführt? Erzielen Sie saubere, feste Verbindungen durch Vakuumlöten

- Wie trägt ein Reaktionsrohrofen zur Synthese von Uranitrid-Vorläuferpulver (U2N3) bei? Hochreine Kontrollen

- Ist ein Ofen endotherm oder exotherm? Entdecken Sie die Wissenschaft der Hausheizung