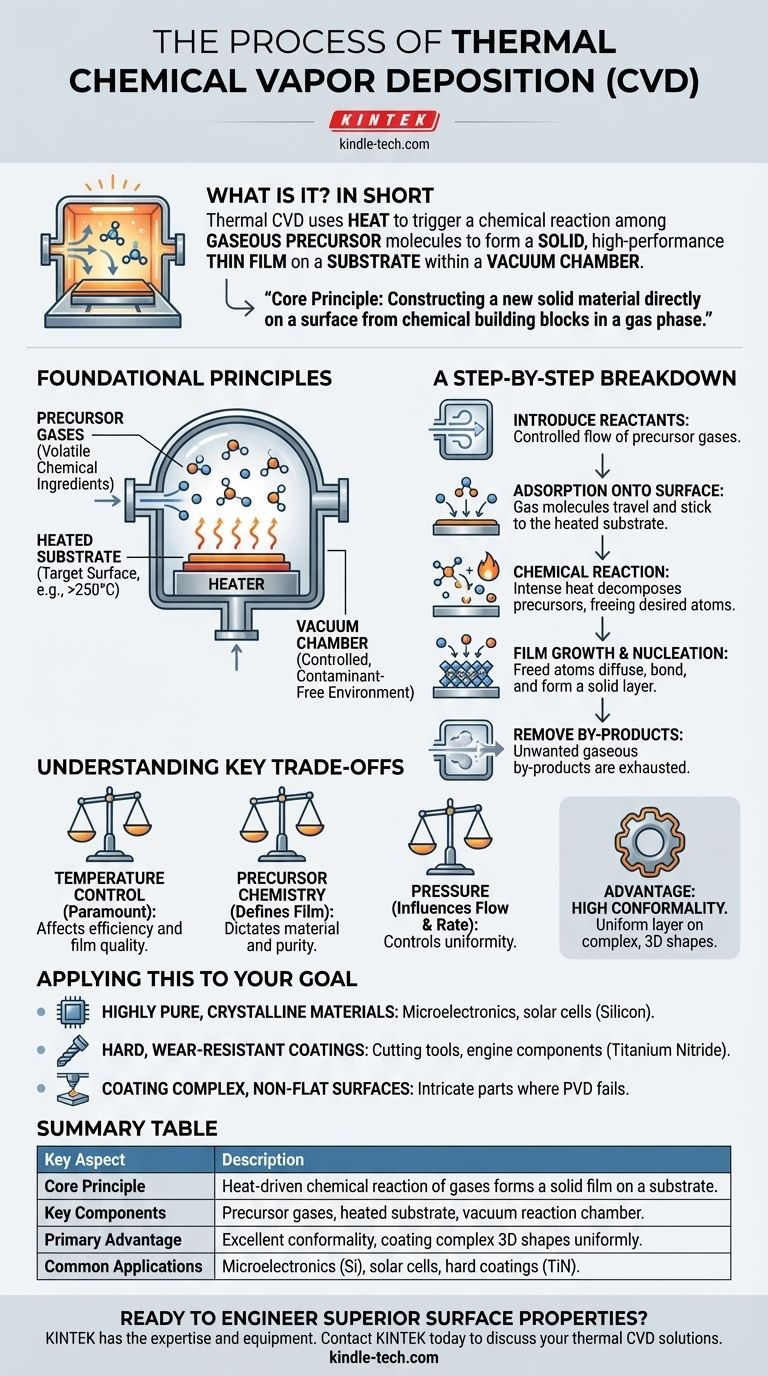

Kurz gesagt, die thermische chemische Gasphasenabscheidung (CVD) ist ein Prozess, der Wärme nutzt, um eine chemische Reaktion zwischen gasförmigen Präkursor-Molekülen auszulösen, wodurch diese eine feste, hochleistungsfähige Dünnschicht auf einer Zieloberfläche, dem Substrat, bilden. Dies alles geschieht in einer kontrollierten Umgebung, typischerweise einer Vakuumkammer, wo die Wärme die notwendige Energie liefert, damit die Präkursoren zerfallen und sich an das Substrat binden können, wodurch die gewünschte Beschichtung Schicht für Schicht aufgebaut wird.

Das Kernprinzip der thermischen CVD besteht nicht einfach darin, ein Material abzuscheiden, sondern vielmehr ein neues festes Material direkt auf einer Oberfläche aus chemischen Bausteinen in der Gasphase zu konstruieren. Der Prozess wandelt flüchtige Gase durch eine präzise, wärmebetriebene chemische Reaktion in einen stabilen, festen Film um.

Die grundlegenden Prinzipien der CVD

Um den Prozess vollständig zu verstehen, ist es wichtig, die Schlüsselkomponenten und die Umgebung, in der die Reaktion stattfindet, zu kennen. Jedes Element spielt eine entscheidende Rolle für die endgültige Qualität des abgeschiedenen Films.

Die Rolle der Präkursor-Gase

Präkursoren sind die chemischen Bestandteile für die endgültige Beschichtung. Es handelt sich um flüchtige Verbindungen, was bedeutet, dass sie bei der Reaktionstemperatur und dem Reaktionsdruck als Gas vorliegen.

Diese Gase werden sorgfältig ausgewählt, um die spezifischen Atome zu enthalten, die für den gewünschten Film erforderlich sind. Um beispielsweise einen Siliziumnitridfilm zu erzeugen, würden Präkursoren verwendet, die Silizium und Stickstoff enthalten.

Das Substrat und die Reaktionskammer

Das Substrat ist das Objekt oder Werkstück, das beschichtet wird. Es wird in eine versiegelte Reaktionskammer gelegt.

Diese Kammer steht typischerweise unter Vakuum. Das Erzeugen eines Vakuums entfernt Luft und andere potenzielle Verunreinigungen, die die chemische Reaktion stören oder im Film eingeschlossen werden könnten, wodurch dessen Reinheit und Leistung beeinträchtigt würden.

Die Kraft der thermischen Energie

Wärme ist der Motor des thermischen CVD-Prozesses. Das Substrat wird auf eine präzise Reaktionstemperatur erhitzt, die je nach spezifischer Chemie oft zwischen 250 °C und weit über 1000 °C liegt.

Diese thermische Energie liefert die Aktivierungsenergie, die zum Aufbrechen der chemischen Bindungen innerhalb der Präkursor-Gasmoleküle erforderlich ist, wodurch die gewünschte chemische Reaktion auf der Substratoberfläche stattfinden kann.

Eine Schritt-für-Schritt-Analyse des Abscheidungsprozesses

Die Erzeugung eines Dünnfilms mittels thermischer CVD ist eine hochkontrollierte Abfolge von Ereignissen, die auf molekularer Ebene stattfindet.

Schritt 1: Einführung der Reaktanten

Ein kontinuierlicher, kontrollierter Fluss eines oder mehrerer Präkursor-Gase wird in die Reaktionskammer eingeleitet.

Schritt 2: Adsorption an der Oberfläche

Die Präkursor-Gasmoleküle bewegen sich durch die Kammer und kommen mit dem erhitzten Substrat in Kontakt, wo sie physikalisch an der Oberfläche adsorbieren (haften).

Schritt 3: Die chemische Reaktion

Die intensive Hitze des Substrats liefert die Energie für die Zersetzung oder Reaktion der adsorbierten Präkursor-Moleküle miteinander. Diese chemische Reaktion setzt die gewünschten Atome frei, die den Film bilden werden.

Schritt 4: Filmwachstum und Keimbildung

Die neu freigesetzten Atome diffundieren über die Oberfläche und binden sich an das Substrat und aneinander. Dieser Prozess, bekannt als Keimbildung, bildet eine stabile, feste Schicht, die allmählich an Dicke zunimmt.

Schritt 5: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte. Diese flüchtigen Nebenprodukte werden durch das Gasflusssystem aus der Kammer entfernt, um zu verhindern, dass sie den wachsenden Film kontaminieren.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, ist die thermische CVD ein Präzisionsprozess. Der Erfolg hängt von der sorgfältigen Abwägung mehrerer kritischer Variablen ab.

Temperaturkontrolle ist entscheidend

Die Substrattemperatur ist die kritischste Variable. Ist sie zu niedrig, läuft die Reaktion nicht effizient ab, was zu langsamem Wachstum oder schlechter Filmqualität führt. Ist sie zu hoch, können unerwünschte Reaktionen in der Gasphase auftreten, bevor die Präkursoren überhaupt die Oberfläche erreichen.

Die Präkursor-Chemie definiert den Film

Die Wahl der Präkursor-Gase bestimmt grundlegend das abzuscheidende Material. Die Reinheit dieser Gase ist ebenfalls entscheidend, da Verunreinigungen in den fertigen Film gelangen und dessen Eigenschaften verändern können.

Druck beeinflusst alles

Der Druck in der Kammer beeinflusst, wie die Gase strömen und wie schnell sie das Substrat erreichen. Er ist eine Schlüsselvariable zur Steuerung der Abscheidungsrate und der Gleichmäßigkeit der Beschichtung.

Hohe Konformalität ist ein Hauptvorteil

Da die Beschichtung aus einem Gas gebildet wird, das das Substrat umgibt, ist die CVD außergewöhnlich gut darin, eine gleichmäßige Schicht über komplexe, dreidimensionale Formen zu erzeugen. Diese „Konformalität“ ist ein erheblicher Vorteil gegenüber Sichtlinien-Abscheidungsmethoden wie PVD.

Dies auf Ihr Ziel anwenden

Das Verständnis des CVD-Prozesses lässt Sie erkennen, warum er für einige der anspruchsvollsten Anwendungen in Technologie und Fertigung gewählt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Materialien liegt: Die thermische CVD ist der Industriestandard für die Herstellung der ultrareinen Siliziumfilme, die die Grundlage von Mikrochips und Solarzellen bilden.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen harter, verschleißfester Beschichtungen liegt: Der Prozess ist ideal zum Beschichten von Schneidwerkzeugen, Motorkomponenten und Lagern mit Materialien wie Titannitrid für außergewöhnliche Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-ebener Oberflächen liegt: Die gasbasierte Natur der CVD gewährleistet eine gleichmäßige (konforme) Schicht, die physikalische Abscheidungsmethoden nur schwer erreichen können, was sie perfekt für komplizierte Teile macht.

Letztendlich bietet die thermische CVD eine leistungsstarke Methode zur Entwicklung von Materialien mit überlegenen Eigenschaften direkt auf der Oberfläche einer Komponente.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Wärmebetriebene chemische Reaktion von Gasen bildet einen festen Film auf einem Substrat. |

| Schlüsselkomponenten | Präkursor-Gase, beheiztes Substrat, Vakuum-Reaktionskammer. |

| Hauptvorteil | Ausgezeichnete Konformalität, gleichmäßige Beschichtung komplexer 3D-Formen. |

| Gängige Anwendungen | Mikroelektronik (Siliziumfilme), Solarzellen, Hartbeschichtungen (Titannitrid). |

Bereit, überlegene Oberflächeneigenschaften zu entwickeln?

Die thermische CVD ist eine präzise Wissenschaft, und die richtige Ausrüstung ist entscheidend für den Erfolg. Ob Ihr Ziel die Herstellung ultrareiner Materialien für die Elektronik, das Aufbringen haltbarer, verschleißfester Beschichtungen oder die gleichmäßige Beschichtung komplexer Komponenten ist, KINTEK verfügt über das Fachwissen und die Laborausrüstung, um Ihre Forschung und Entwicklung sowie Ihre Produktion zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere thermischen CVD-Lösungen und Verbrauchsmaterialien Ihnen helfen können, hochleistungsfähige Dünnschichten zu erstellen, die Ihren genauen Spezifikationen entsprechen.

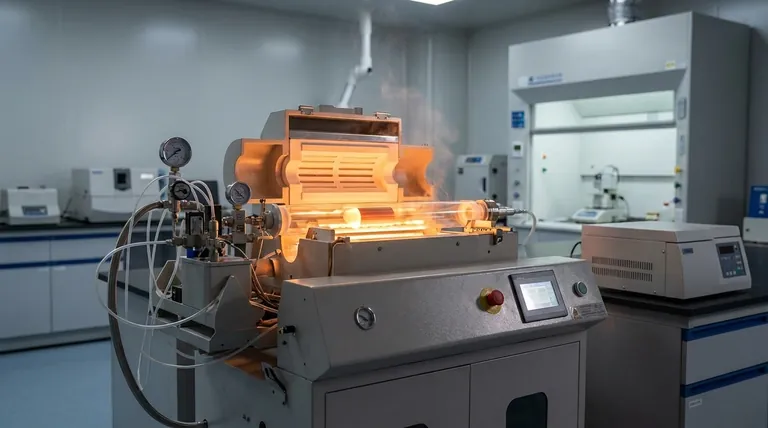

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation