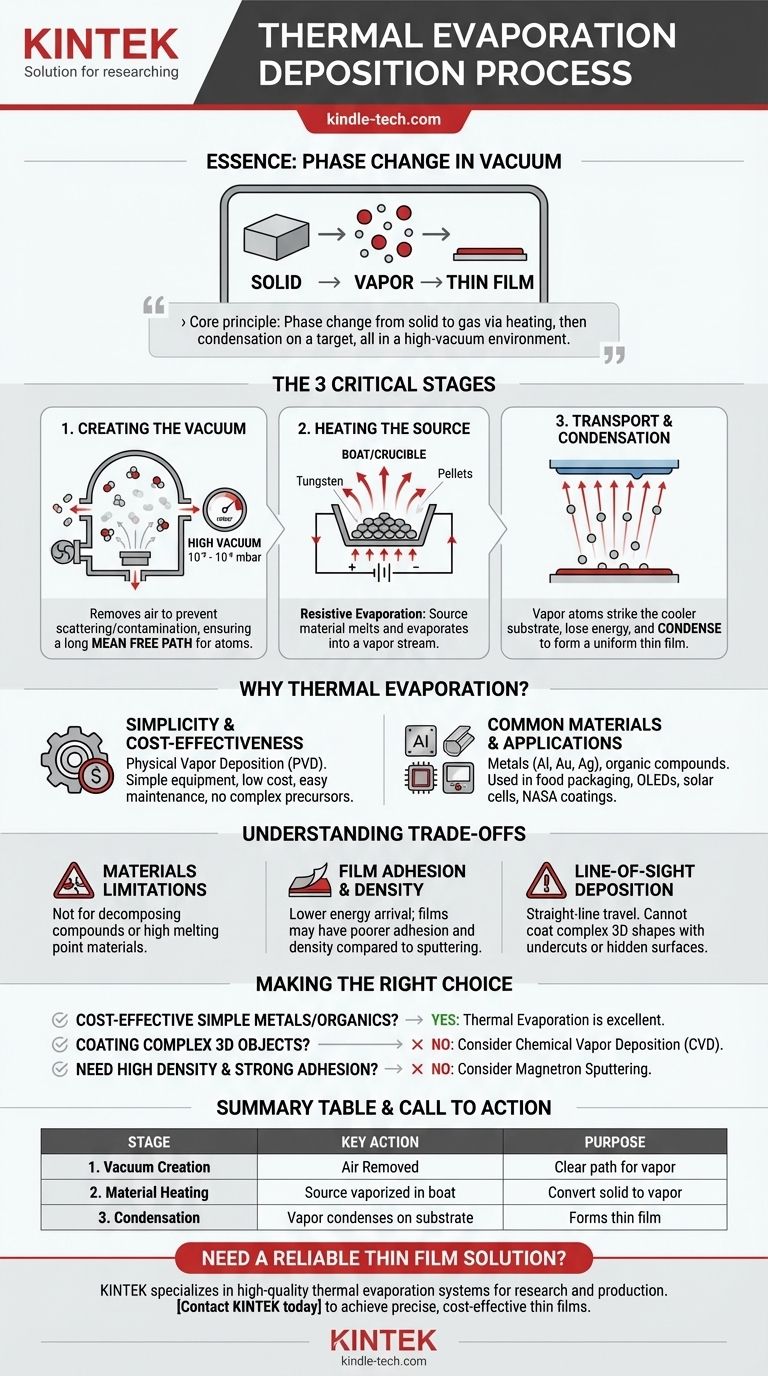

Im Wesentlichen ist die thermische Verdampfungsabscheidung ein unkomplizierter Prozess, bei dem ein Material in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf verwandelt. Dieser Dampf bewegt sich dann durch die Kammer und kondensiert auf einer kühleren Oberfläche, dem sogenannten Substrat, wodurch ein extrem dünner, fester Film entsteht. Es ist eine der ältesten und grundlegendsten Methoden, die in der Dünnschichtindustrie verwendet werden.

Das Kernprinzip der thermischen Verdampfung ist ein einfacher Phasenwechsel: Ein Ausgangsmaterial wird durch Erhitzen von fest in gasförmig und dann durch Abkühlen und Kondensation auf einer Zieloberfläche wieder in fest umgewandelt. Dieser gesamte Prozess muss in einem Vakuum stattfinden, um erfolgreich zu sein.

Der Kernmechanismus: Vom Feststoff zum Dünnfilm

Der thermische Verdampfungsprozess lässt sich in drei kritische Stufen unterteilen, die nacheinander ablaufen, um die Filmschicht Schicht für Schicht aufzubauen.

Erzeugung der Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Kammer unter Hochvakuum statt, typischerweise bei Drücken zwischen 10⁻⁵ und 10⁻⁶ mbar.

Dieses Vakuum ist nicht zufällig; es ist essenziell. Es entfernt Luft und andere Gasmoleküle, die sonst mit dem verdampften Material kollidieren, die Atome streuen und den fertigen Film kontaminieren würden. Ein Hochvakuum gewährleistet eine lange "mittlere freie Weglänge", wodurch Atome ohne Störungen direkt von der Quelle zum Substrat gelangen können.

Erhitzen des Ausgangsmaterials

Das abzuscheidende feste Material, oft in Form von Pellets oder Draht, wird in einem kleinen Behälter, einem sogenannten "Schiffchen" oder "Tiegel", platziert.

Dieses Schiffchen besteht aus einem Material mit einem sehr hohen Schmelzpunkt und elektrischem Widerstand, wie z. B. Wolfram. Ein hoher elektrischer Strom wird durch das Schiffchen geleitet, wodurch es sich aufgrund seines Widerstands schnell erhitzt. Diese Technik wird oft als Widerstandsverdampfung bezeichnet.

Während sich das Schiffchen erhitzt, schmilzt das Ausgangsmaterial und verdampft dann, wodurch ein Dampfstrom in die Kammer freigesetzt wird.

Dampftransport und Kondensation

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat, das strategisch darüber positioniert ist.

Wenn diese energiereichen Atome auf die kühlere Oberfläche des Substrats treffen, verlieren sie schnell ihre thermische Energie. Dies führt dazu, dass sie wieder in einen festen Zustand kondensieren und allmählich einen dünnen und gleichmäßigen Film auf der Oberfläche des Substrats aufbauen.

Warum diese Methode weit verbreitet ist

Die Langlebigkeit der thermischen Verdampfung ist ein Beweis für ihre Wirksamkeit und Einfachheit in einer Reihe wichtiger Anwendungen.

Einfachheit und Kosteneffizienz

Im Vergleich zu anderen Abscheidungstechnologien ist die thermische Verdampfung relativ einfach. Es handelt sich um eine physikalische Gasphasenabscheidung (PVD), die auf grundlegenden thermodynamischen Prinzipien beruht.

Sie erfordert keine komplexen chemischen Vorläufer oder reaktiven Gase, was die Ausrüstung oft kostengünstiger und einfacher zu bedienen und zu warten macht.

Gängige Materialien und Anwendungen

Diese Technik ist hochwirksam für die Abscheidung dünner Schichten von Metallen und bestimmten organischen Verbindungen.

Sie wird häufig verwendet, um Metallschichten wie Aluminium für Lebensmittelverpackungen und Gold oder Silber für die Elektronik aufzutragen. Weitere wichtige Anwendungen sind die Herstellung von Metallbindungsschichten in OLED-Displays und Solarzellen sowie die Herstellung von reflektierenden Beschichtungen für Materialien, die in NASA-Raumanzügen und Rettungsdecken verwendet werden.

Die Kompromisse verstehen

Obwohl effektiv, ist die thermische Verdampfung nicht für jedes Szenario die ideale Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer korrekten Anwendung.

Materialbeschränkungen

Der Prozess ist auf Materialien beschränkt, die beim Erhitzen verdampfen, ohne sich zu zersetzen. Er ist nicht geeignet für Verbindungen, die sich bei hohen Temperaturen zersetzen, oder für Materialien mit extrem hohen Siedepunkten (hochschmelzende Metalle), die thermisch schwer zu verdampfen sind.

Filmhaftung und Dichte

Die Atome bei der thermischen Verdampfung treffen mit relativ geringer kinetischer Energie auf das Substrat. Dies kann manchmal zu Filmen führen, die weniger dicht sind und eine schlechtere Haftung am Substrat aufweisen als Filme, die durch energiereichere Prozesse wie das Sputtern erzeugt werden.

Line-of-Sight-Abscheidung

Da der Dampf sich geradlinig bewegt, ist die thermische Verdampfung eine "Line-of-Sight"-Technik. Sie kann komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen nicht einfach beschichten. Der Film bildet sich nur auf Bereichen mit einem direkten, ungehinderten Weg von der Quelle.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Materialeigenschaften und der Filmqualität ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle oder organischer Stoffe liegt: Die thermische Verdampfung ist eine ausgezeichnete, unkomplizierte Wahl, die zuverlässige Ergebnisse liefert.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Sie müssen eine Nicht-Line-of-Sight-Technik wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochdichten, dauerhaften Films mit starker Haftung liegt: Ein energiereicherer PVD-Prozess wie das Magnetronsputtern ist wahrscheinlich eine bessere Alternative.

Letztendlich ist die thermische Verdampfung eine grundlegende Dünnschichttechnik, die sich in Anwendungen auszeichnet, bei denen ihre Einfachheit, Geschwindigkeit und Effizienz von größter Bedeutung sind.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Luft wird aus der Kammer entfernt. | Schafft einen klaren Weg für Dampfatome, um ohne Kollisionen zu reisen. |

| 2. Materialerhitzung | Das Ausgangsmaterial wird in einem Schiffchen erhitzt, bis es verdampft. | Wandelt das feste Material in einen Dampf zur Abscheidung um. |

| 3. Kondensation | Dampf bewegt sich zu einem kühleren Substrat und kondensiert darauf. | Bildet Schicht für Schicht einen dünnen, festen Film. |

Benötigen Sie eine zuverlässige Dünnschichtbeschichtungslösung für Ihr Labor?

Die thermische Verdampfung ist eine grundlegende Technik zur Abscheidung von Metallen wie Aluminium, Gold und Silber. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung, einschließlich thermischer Verdampfungssysteme, für Ihre spezifischen Forschungs- und Produktionsanforderungen bereitzustellen.

Lassen Sie uns Ihnen helfen, präzise und kostengünstige Dünnschichten zu erzielen. Unsere Experten können Sie zur richtigen Ausrüstung für Ihre Anwendung führen, sei es für Elektronik, OLEDs oder Solarzellen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

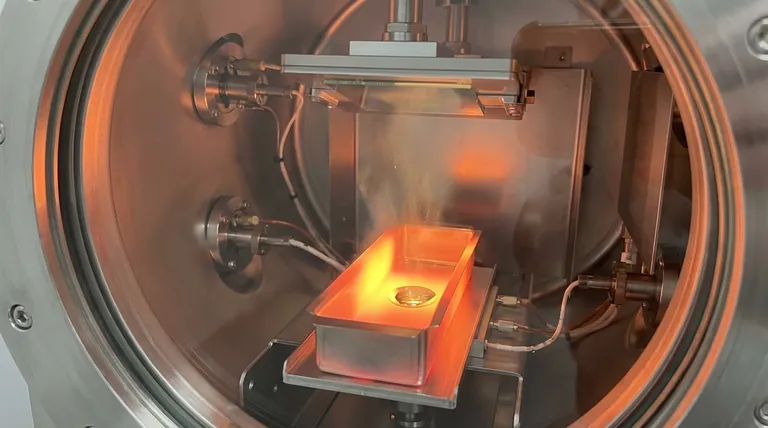

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Ausrüstung wird zur Verdampfung verwendet? Ein Leitfaden zu thermischen Verdampfungssystemen für die Dünnschichtabscheidung

- Was ist der Strahlbeschichtungsprozess? Erreichen Sie ultrareine, hochpräzise Dünnschichten

- Kann man Silber verdampfen? Meistern Sie den PVD-Prozess für Hochleistungsbeschichtungen

- Was sind die Hauptunterschiede zwischen thermischer Verdampfung und Elektronenstrahlverdampfung? Wählen Sie die richtige PVD-Methode

- Was ist die physikalische Abscheidung? Ein Leitfaden zur PVD-Dünnschichtabscheidung

- Wie funktioniert ein Elektronenstrahlverdampfer? Erreichen Sie hochreine Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die Verdampfungstechnik mittels Elektronenstrahl? Erzielung von hochreiner Dünnschichtabscheidung