Im Kern ist die Abscheidung der Prozess des Auftragens dünner Materialschichten auf einen Halbleiterwafer. Diese Filme, oft nur wenige Atome dick, sind die grundlegenden Bausteine, die verwendet werden, um die komplexen, dreidimensionalen Strukturen zu konstruieren, die Transistoren, Kondensatoren und die sie verbindende Verdrahtung bilden. Ohne Abscheidung bliebe ein Siliziumwafer eine leere Tafel, und die Herstellung eines integrierten Schaltkreises wäre unmöglich.

Ein Mikrochip wird nicht aus einem einzigen Block geschnitzt; er wird Schicht für Schicht aufgebaut, wie ein mikroskopisches Hochhaus. Die Abscheidung ist der grundlegende Konstruktionsprozess zum Hinzufügen jeder dieser funktionalen Schichten – sei es leitend, isolierend oder halbleitend.

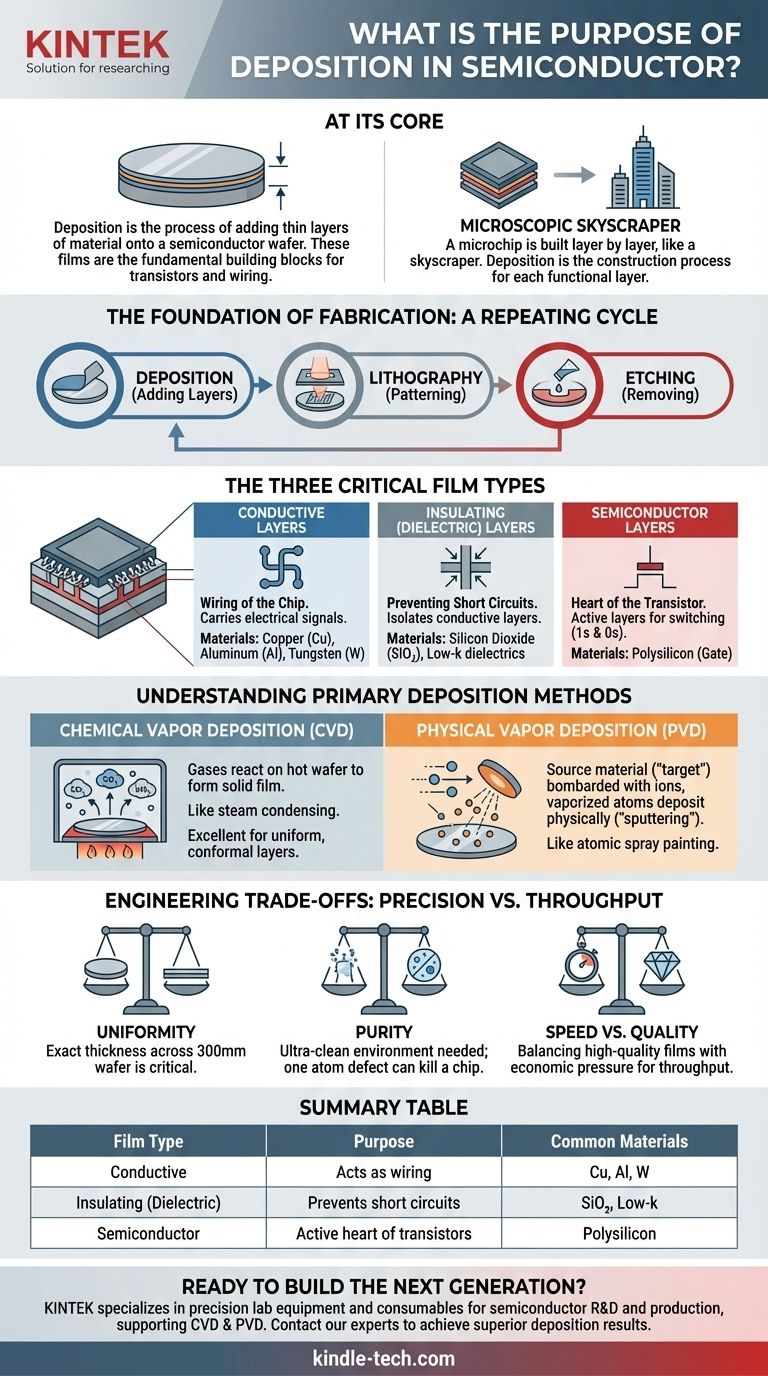

Das Fundament der Fertigung: Schicht für Schicht aufbauen

Stellen Sie sich die Herstellung eines Mikrochips nicht als Skulptur (Material abtragen) vor, sondern als eine Form des ultrapräzisen 3D-Drucks. Der Prozess beginnt mit einer makellosen, runden Siliziumscheibe, bekannt als Wafer, die als Fundament dient.

Der gesamte Herstellungsprozess umfasst einen sich wiederholenden Zyklus aus dem Hinzufügen von Schichten (Abscheidung), deren Strukturierung (Lithographie) und dem Entfernen ausgewählter Teile (Ätzen). Die Abscheidung ist der entscheidende erste Schritt in diesem Zyklus, der das Rohmaterial für jede neue Ebene der Chiparchitektur schafft.

Die drei kritischen Filmtypen in einem Halbleiter

Bei der Abscheidung geht es nicht nur darum, eine Art von Material hinzuzufügen. Ihr Zweck ist es, verschiedene Filme mit unterschiedlichen elektrischen Eigenschaften aufzubringen, von denen jeder eine spezifische Rolle in der Funktion des Chips spielt.

Leitende Schichten: Die Verdrahtung des Chips

Diese Filme fungieren als mikroskopische Drähte und Verbindungen, die elektrische Signale zwischen verschiedenen Komponenten auf dem Chip übertragen.

Materialien wie Kupfer (Cu), Aluminium (Al) und Wolfram (W) werden abgeschieden, um die Wege für den Stromfluss zu schaffen. Ohne diese leitenden Schichten wären Transistoren isolierte Inseln ohne Kommunikationsmöglichkeit.

Isolierende (dielektrische) Schichten: Kurzschlüsse verhindern

Diese Filme sind elektrische Isolatoren, was bedeutet, dass sie keinen Strom leiten. Ihre Hauptaufgabe ist es, die leitenden Schichten voneinander zu isolieren.

Materialien wie Siliziumdioxid (SiO2) oder fortschrittlichere Low-k-Dielektrika werden verwendet. Sie verhindern, dass Signale „kurzschließen“ oder sich gegenseitig stören, was entscheidend ist, da zig Milliarden Transistoren auf einem winzigen Bereich untergebracht sind.

Halbleiterschichten: Das Herz des Transistors

Dies sind die „aktiven“ Schichten, die einem Transistor die Fähigkeit verleihen, ein- und auszuschalten, was die 1en und 0en der digitalen Logik darstellt.

Das Abscheiden eines Materials wie Polysilizium ist wesentlich für die Bildung des Gates eines Transistors – der Komponente, die den Stromfluss steuert. Die präzisen Eigenschaften dieser abgeschiedenen Halbleiterfilme bestimmen direkt die Leistung und Energieeffizienz des Chips.

Die wichtigsten Abscheidungsmethoden verstehen

Um die erforderliche Präzision zu erreichen, verwenden Ingenieure zwei Hauptfamilien von Abscheidungstechniken, jede mit ihren eigenen Stärken.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird der Wafer in eine Kammer gelegt und einem oder mehreren reaktiven Gasen ausgesetzt. Diese Gase reagieren auf der heißen Waferoberfläche und hinterlassen als Nebenprodukt einen festen Film des gewünschten Materials.

Stellen Sie es sich wie Wasserdampf vor, der an einem kalten Fenster kondensiert, aber anstelle von Wasser bildet eine chemische Reaktion einen festen, ultrareinen Film. CVD eignet sich hervorragend zur Erzeugung hochgradig gleichmäßiger und konformer Schichten, die komplexe 3D-Strukturen gleichmäßig beschichten.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD wird ein Ausgangsmaterial (ein „Target“) mit hochenergetischen Ionen bombardiert, wodurch Atome aus dem Target gelöst werden. Diese verdampften Atome bewegen sich dann durch ein Vakuum und lagern sich physikalisch auf der Waferoberfläche ab, wie eine Art atomares Sprühlackieren.

Diese Methode, oft als Sputtern bezeichnet, ist hochwirksam für die Abscheidung von Metallen und anderen Materialien in direkter Sichtlinie.

Die Kompromisse: Präzision vs. Durchsatz

Der Zweck der Abscheidung ist es, perfekte Filme zu erzeugen, aber das Erreichen dieses Ziels erfordert das Navigieren kritischer technischer Kompromisse.

Die Herausforderung der Gleichmäßigkeit

Der abgeschiedene Film muss über den gesamten 300-mm-Wafer die exakt gleiche Dicke aufweisen. Eine Abweichung von nur wenigen Atomen von einer Seite zur anderen kann dazu führen, dass Milliarden von Transistoren unterschiedlich funktionieren, was zu einem fehlerhaften Chip führt.

Das Problem der Reinheit

Die abgeschiedenen Filme müssen außergewöhnlich rein sein. Ein einziges unerwünschtes Fremdatom in einer kritischen Schicht kann deren elektrische Eigenschaften verändern und einen Defekt erzeugen, der den gesamten Chip unbrauchbar macht. Dies erfordert eine ultrareine Vakuumumgebung.

Das Dilemma Geschwindigkeit vs. Qualität

Die Fertigung ist ein Geschäft, und der Durchsatz (Wafer pro Stunde) ist entscheidend für die Kosten. Im Allgemeinen kann das schnellere Abscheiden eines Films dessen Qualität, Gleichmäßigkeit oder Reinheit verringern. Ingenieure müssen ständig das Bedürfnis nach hochwertigen Filmen mit dem wirtschaftlichen Druck, Chips schnell zu produzieren, in Einklang bringen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Bedeutung der Abscheidung hängt von Ihrem spezifischen Fokus innerhalb der Halbleiterindustrie ab.

- Wenn Ihr Hauptaugenmerk auf der Geräteleistung liegt: Die Qualität der abgeschiedenen dielektrischen Filme (wie des Gate-Isolators) bestimmt direkt die Transistorgeschwindigkeit und den Leistungsverlust.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Die Gleichmäßigkeit und Fehlerfreiheit der abgeschiedenen Schichten sind die kritischsten Faktoren für die Herstellung einer hohen Anzahl funktionierender Chips pro Wafer.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Architektur liegt: Neue Abscheidungstechniken wie die Atomlagenabscheidung (ALD) ermöglichen den Übergang zu komplexen 3D-Transistorstrukturen wie FinFETs und Gate-All-Around (GAA).

Letztendlich bedeutet das Verständnis der Abscheidung das Verständnis der grundlegenden Sprache, die zum Bau jedes modernen Mikrochips verwendet wird.

Zusammenfassungstabelle:

| Filmtyp | Zweck | Gängige Materialien |

|---|---|---|

| Leitend | Dient als Verdrahtung für elektrische Signale | Kupfer (Cu), Aluminium (Al), Wolfram (W) |

| Isolierend (Dielektrisch) | Verhindert Kurzschlüsse zwischen leitenden Schichten | Siliziumdioxid (SiO₂), Low-k-Dielektrika |

| Halbleiter | Bildet das aktive Herz der Transistoren | Polysilizium |

Bereit, die nächste Generation von Mikrochips zu bauen? Die Qualität Ihrer abgeschiedenen Filme bestimmt direkt die Geräteleistung und die Fertigungsausbeute. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Halbleiter-Forschung und -Entwicklung sowie die Produktion. Egal, ob Sie fortschrittliche Architekturen entwickeln oder für hohe Ausbeute optimieren, unsere Lösungen unterstützen kritische Prozesse wie CVD und PVD. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Abscheidungsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind