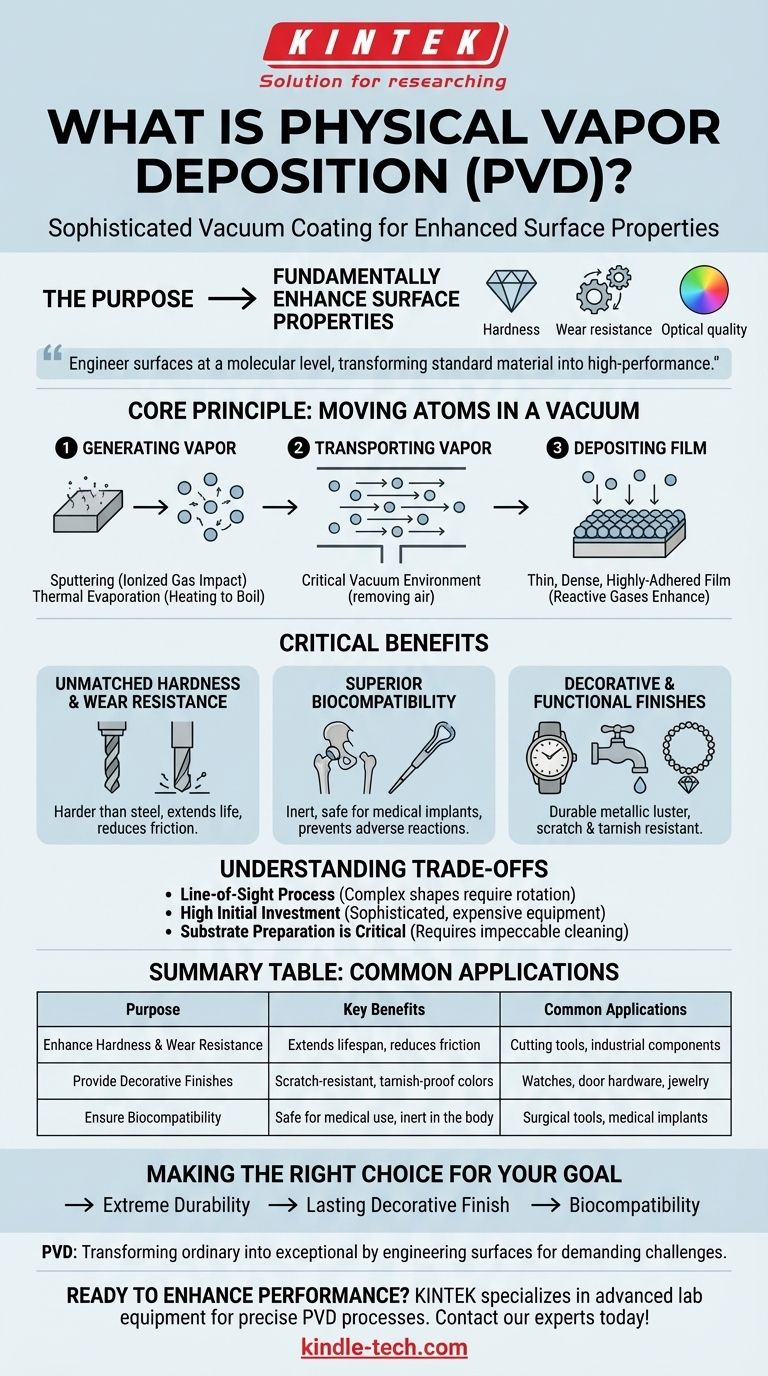

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist ein ausgeklügeltes Vakuumbeschichtungsverfahren, das verwendet wird, um extrem dünne, aber hochbeständige Schichten auf eine Vielzahl von Materialien aufzubringen. Der Zweck dieses Verfahrens ist es, die Oberflächeneigenschaften eines Objekts grundlegend zu verbessern – seine Härte, Verschleißfestigkeit und Langlebigkeit zu erhöhen oder ihm eine bestimmte Farbe oder optische Qualität zu verleihen, ohne die Kernstruktur des zugrunde liegenden Materials zu verändern.

Der zentrale Zweck von PVD ist nicht nur, ein Objekt zu beschichten, sondern seine Oberfläche auf molekularer Ebene zu konstruieren. Es verwandelt ein Standardmaterial in eine Hochleistungsversion, indem es eine überlegene Dünnschicht mit ihm verbindet.

Das Kernprinzip: Atome im Vakuum bewegen

Die physikalische Gasphasenabscheidung beschreibt eine Familie von Prozessen, die jedoch alle ein gemeinsames, dreistufiges Prinzip teilen, das in einer Hochvakuumkammer stattfindet.

Schritt 1: Erzeugung eines Dampfes

Zuerst muss ein festes Ausgangsmaterial – oft ein Metall wie Titan, Chrom oder Zirkonium – in einen Dampf umgewandelt werden. Dies ist der Teil "Physikalischer Dampf" des Namens. Dies wird typischerweise durch eine von zwei primären Methoden erreicht:

- Sputtern: Bei dieser Methode wird das Targetmaterial mit hochenergetischen ionisierten Gaspartikeln (wie Argon) beschossen. Dieser Aufprall ist wie ein Sandstrahlen auf molekularer Ebene, das Atome aus dem Ausgangsmaterial herausschlägt und sie in die Vakuumkammer schleudert.

- Thermische Verdampfung: Bei dieser Methode wird das Ausgangsmaterial erhitzt, bis es buchstäblich kocht und verdampft, wodurch Atome in Dampfform freigesetzt werden.

Schritt 2: Transport des Dampfes

Sobald die Atome von ihrer Quelle befreit sind, bewegen sie sich durch die Vakuumkammer. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und so sicherstellt, dass die verdampften Atome in einer geraden Linie reisen können, ohne mit etwas zu kollidieren, bis sie ihr Ziel erreichen.

Schritt 3: Abscheidung der Schicht

Die verdampften Atome gelangen auf die Oberfläche des zu beschichtenden Objekts (das "Substrat"). Sie kondensieren auf dieser Oberfläche und bauen Schicht für Schicht eine dünne, dichte und stark haftende Schicht auf. Oft wird ein reaktives Gas wie Stickstoff oder Kohlenstoff eingeführt, um spezifische Verbindungen wie Titannitrid zu erzeugen, die die Eigenschaften der Schicht weiter verbessern.

Warum PVD ein kritischer Herstellungsprozess ist

Der wahre Zweck von PVD liegt in den мощных Vorteilen, die es bietet. Die resultierenden Beschichtungen sind nicht wie Farbe; sie sind atomar mit dem Substrat verbunden, was sie außergewöhnlich haltbar macht.

Unübertroffene Härte und Verschleißfestigkeit

PVD-Beschichtungen, wie Titannitrid (TiN), sind oft härter als Stahl. Dies macht sie ideal zum Schutz von Schneidwerkzeugen, Bohrern und Industriekomponenten vor Reibung und Abrieb im täglichen Gebrauch, wodurch ihre Betriebslebensdauer dramatisch verlängert wird.

Überlegene Biokompatibilität

Bestimmte PVD-Beschichtungen sind inert und biokompatibel, was bedeutet, dass sie nicht mit dem menschlichen Körper reagieren. Dies macht PVD zu einem wesentlichen Verfahren zur Beschichtung medizinischer Implantate wie künstlicher Gelenke und chirurgischer Instrumente, wodurch unerwünschte Reaktionen verhindert und die Haltbarkeit verbessert werden.

Dekorative und funktionale Oberflächen

PVD ermöglicht die Abscheidung einer breiten Palette von Farben mit einem metallischen Glanz, der weitaus haltbarer ist als herkömmliche Beschichtungen. Aus diesem Grund wird es bei hochwertigen Uhren, Armaturen und Türbeschlägen verwendet, um Oberflächen zu schaffen, die jahrelang Kratzern und Anlaufen widerstehen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Anwendung.

Es ist ein Sichtlinienprozess

Da sich die Dampfatome in einer geraden Linie bewegen, kann es schwierig sein, komplexe Formen mit tiefen Vertiefungen oder Innenflächen gleichmäßig zu beschichten. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Hohe Anfangsinvestition

PVD-Anlagen sind anspruchsvoll und teuer. Sie erfordern eine Vakuumkammer, Hochleistungsquellen und präzise Prozesssteuerungen, was die anfänglichen Kapitalkosten erheblich macht. Aus diesem Grund wird es typischerweise für hochwertige oder Hochleistungsanwendungen eingesetzt.

Substratvorbereitung ist entscheidend

Der Erfolg der PVD-Beschichtung hängt stark von der Sauberkeit des Substrats ab. Die Oberfläche muss makellos sauber sein – frei von Ölen, Oxiden und anderen Verunreinigungen –, um sicherzustellen, dass die Schicht richtig haftet. Dies erfordert oft umfangreiche mehrstufige Reinigungsprozesse, bevor das Teil überhaupt in die Beschichtungsanlage gelangt.

Die richtige Wahl für Ihr Ziel treffen

PVD wird gewählt, wenn die Oberflächenleistung eine nicht verhandelbare Anforderung ist. Die Entscheidung, es zu verwenden, hängt ausschließlich vom gewünschten Ergebnis für Ihr Teil oder Produkt ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD ist die definitive Wahl, um eine harte, verschleißfeste Oberfläche auf Schneidwerkzeugen, Formen und mechanischen Komponenten zu erzeugen, um deren Lebensdauer zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften dekorativen Oberfläche liegt: PVD bietet eine weitaus robustere und anlaufbeständigere Alternative zur traditionellen Galvanisierung für Konsumgüter wie Uhren, Schmuck oder Premium-Hardware.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Für medizinische Implantate und chirurgische Instrumente ist PVD ein kritischer Prozess, um sicherzustellen, dass das Gerät sicher, inert und langlebig im menschlichen Körper ist.

Letztendlich ist PVD ein Werkzeug, um das Gewöhnliche in das Außergewöhnliche zu verwandeln, indem eine Oberfläche so konstruiert wird, dass sie den anspruchsvollsten Herausforderungen gerecht wird.

Zusammenfassungstabelle:

| Zweck der PVD-Beschichtung | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|

| Verbesserung von Härte & Verschleißfestigkeit | Verlängert die Produktlebensdauer, reduziert Reibung | Schneidwerkzeuge, Industriekomponenten |

| Bereitstellung dekorativer Oberflächen | Kratzfest, anlaufbeständige Farben | Uhren, Türbeschläge, Schmuck |

| Sicherstellung der Biokompatibilität | Sicher für medizinische Zwecke, inert im Körper | Chirurgische Instrumente, medizinische Implantate |

Bereit, die Leistung Ihres Produkts mit einer langlebigen PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Unsere Lösungen helfen Ihnen, eine überlegene Oberflächentechnik für langlebigere, leistungsstärkere Teile zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen