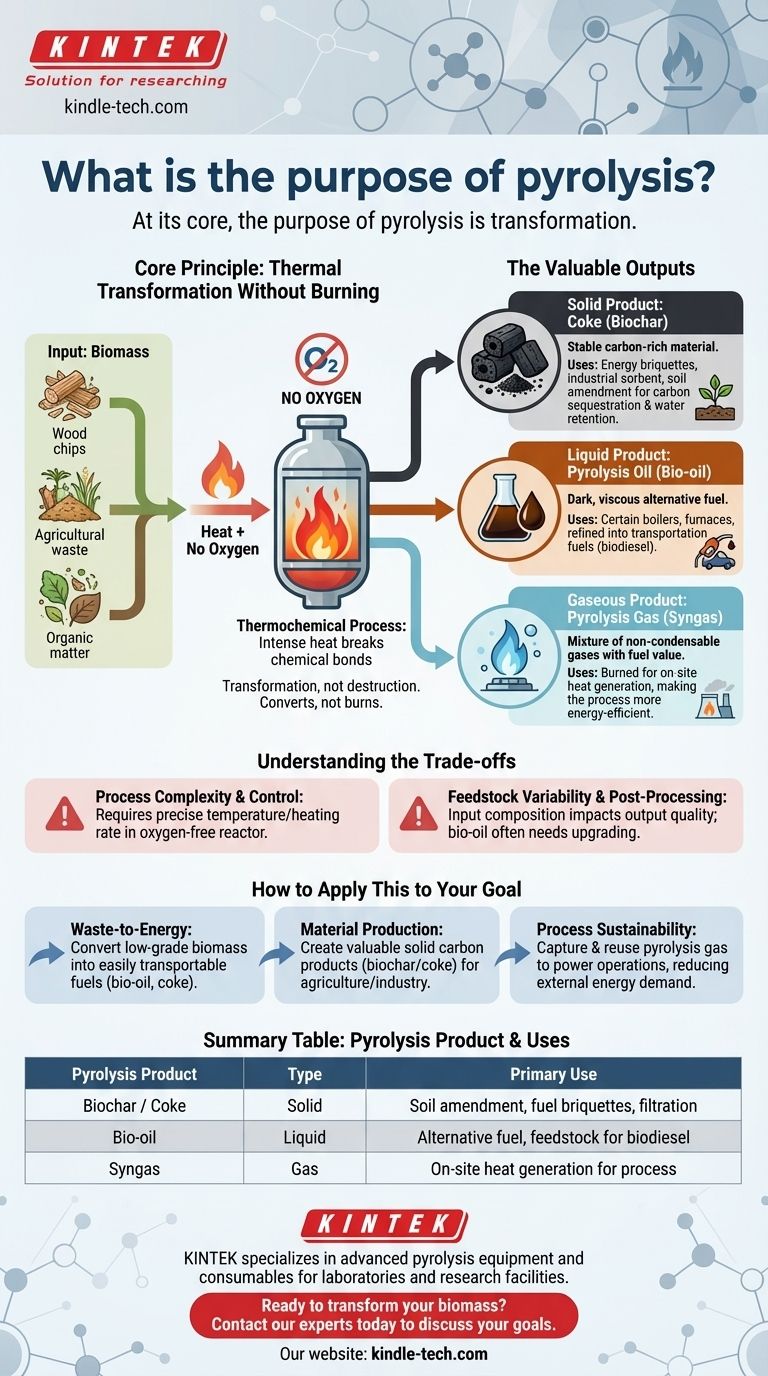

Im Kern ist der Zweck der Pyrolyse die Transformation. Es ist ein thermochemischer Prozess, der hohe Hitze in einer völlig sauerstofffreien Umgebung nutzt, um organisches Material wie Biomasse in stabilere und nützlichere Produkte zu zersetzen. Anstatt das Material zu verbrennen, was seine Energie und seinen Kohlenstoff in die Atmosphäre freisetzen würde, zerlegt die Pyrolyse es, um seinen Kohlenstoff in konzentrierter fester, flüssiger und gasförmiger Form zu erhalten.

Das grundlegende Ziel der Pyrolyse ist nicht die Zerstörung, sondern die Umwandlung. Sie zerlegt strategisch minderwertiges organisches Material, um ein Portfolio von höherwertigen, energiedichten Produkten zu schaffen, indem Wasser und Sauerstoff entfernt und der Kohlenstoff konzentriert werden.

Das Kernprinzip: Thermische Umwandlung ohne Verbrennung

Wie es funktioniert: Hitze ohne Sauerstoff

Pyrolyse unterscheidet sich grundlegend von der Verbrennung. Verbrennung benötigt Sauerstoff, um mit einer Brennstoffquelle zu reagieren und Wärme und Licht freizusetzen.

Durch das vollständige Entfernen von Sauerstoff aus der Gleichung verhindert die Pyrolyse das Verbrennen. Stattdessen bricht die intensive Hitze die komplexen chemischen Bindungen innerhalb der Biomasse auf, wodurch diese in einfachere, stabilere Substanzen zerfällt.

Der Input: Von Biomasse zu Wert

Der Prozess wird typischerweise auf Biomasse angewendet – organische Materialien wie Holz, landwirtschaftliche Abfälle oder Gülle. Diese Rohstoffe sind oft sperrig, feucht und haben eine relativ geringe Energiedichte.

Die Pyrolyse veredelt diesen Rohstoff effektiv, löst das Problem seiner unhandlichen Natur und erschließt sein chemisches Potenzial.

Das Ziel: Kohlenstoffkonzentration

Das primäre Ziel ist es, die Wasser- und Sauerstoffatome zu entfernen, die im ursprünglichen Biomasse an den Kohlenstoff gebunden sind.

Dieser Akt des Entfernens weniger wertvoller Komponenten konzentriert den Kohlenstoff in den Endprodukten, wodurch diese deutlich stabiler und energiedichter werden als das ursprüngliche Material.

Die wertvollen Produkte der Pyrolyse

Die Umwandlung liefert drei verschiedene Produktströme, jeder mit seinen eigenen Anwendungen. Die spezifische Ausbeute jedes Produkts kann durch Anpassen der Pyrolysetemperatur, des Drucks und der Geschwindigkeit gesteuert werden.

Festes Produkt: Koks (Biokohle)

Dieses feste, kohlenstoffreiche Produkt wird als Koks oder, wenn es aus Biomasse gewonnen wird, als Biokohle bezeichnet.

Es ist ein stabiles Material, das zur Herstellung von Energiebriketts, als industrielles Sorptionsmittel zur Filtration oder als wertvoller Bodenverbesserer in der Landwirtschaft zur Verbesserung der Wasserspeicherung und Kohlenstoffbindung verwendet wird.

Flüssiges Produkt: Pyrolyseöl (Bio-Öl)

Die kondensierbaren Dämpfe aus dem Prozess werden gesammelt, um eine dunkle, viskose Flüssigkeit zu bilden, die als Pyrolyseöl oder Bio-Öl bekannt ist.

Diese Flüssigkeit kann als alternativer Brennstoff für bestimmte Kessel und Öfen dienen oder weiter raffiniert werden, um Transportkraftstoffe wie Biodiesel herzustellen.

Gasförmiges Produkt: Pyrolysegas (Synthesegas)

Der Prozess erzeugt auch nicht kondensierbare Gase, eine Mischung, die oft als Pyrolysegas oder Synthesegas bezeichnet wird.

Dieses Gas hat einen Brennwert und wird häufig in die Pyrolyseanlage zurückgeleitet. Es wird verbrannt, um die für den Prozess benötigte Wärme zu erzeugen, wodurch das System energieeffizienter und potenziell autark wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pyrolyse ein komplexer Prozess mit inhärenten Schwierigkeiten, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Prozesskomplexität und -kontrolle

Das Erreichen der gewünschten Produktausbeuten erfordert eine präzise Kontrolle der Temperatur und der Heizrate in einem sauerstofffreien Reaktor. Dies erfordert spezielle Ausrüstung und erhebliches operatives Fachwissen im Vergleich zur einfachen Verbrennung.

Variabilität des Ausgangsmaterials

Die chemische Zusammensetzung der eingehenden Biomasse beeinflusst direkt die Qualität und den Anteil der Endprodukte. Inkonsistentes oder kontaminiertes Ausgangsmaterial kann zu unvorhersehbaren Ergebnissen und betrieblichen Herausforderungen führen.

Anforderungen an die Nachbearbeitung

Die Produkte der Pyrolyse, insbesondere Bio-Öl, sind nicht immer "Drop-in"-Ersatzstoffe für ihre konventionellen Gegenstücke. Bio-Öl ist oft sauer und instabil und erfordert typischerweise eine weitere Aufbereitung und Raffination, bevor es weit verbreitet als Transportkraftstoff eingesetzt werden kann.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis der verschiedenen Pyrolyseprodukte ermöglicht es Ihnen, die Technologie an ein spezifisches strategisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung zur Energiegewinnung liegt: Pyrolyse ist eine effektive Methode zur Umwandlung von minderwertiger Biomasse in leichter transportierbare und energiedichtere Brennstoffe wie Bio-Öl und Koks.

- Wenn Ihr Hauptaugenmerk auf der Materialproduktion liegt: Der Prozess ist ein direkter Weg zur Herstellung wertvoller fester Kohlenstoffprodukte (Biokohle/Koks) für den Einsatz in der Landwirtschaft, Filtration oder fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Prozessnachhaltigkeit liegt: Die Fähigkeit, das Pyrolysegas zur Energieversorgung des Betriebs zu erfassen und wiederzuverwenden, reduziert den externen Energiebedarf erheblich und verbessert die Gesamt-CO2-Bilanz.

Letztendlich dient die Pyrolyse als leistungsstarkes Werkzeug zur Umwandlung von minderwertigen Kohlenstoffquellen in ein Portfolio wertvoller, raffinierter Produkte.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Typ | Hauptverwendung |

|---|---|---|

| Biokohle / Koks | Fest | Bodenverbesserer, Brennstoffbriketts, Filtration |

| Bio-Öl | Flüssig | Alternativer Brennstoff, Ausgangsmaterial für Biodiesel |

| Synthesegas | Gas | Wärmeerzeugung vor Ort für den Pyrolyseprozess |

Bereit, Ihre Biomasse in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien für Labore und Forschungseinrichtungen. Unsere Lösungen helfen Ihnen, Biomasse effizient in stabile, hochwertige Produkte wie Biokohle und Bio-Öl umzuwandeln, um Ihre Projekte zur Abfallverwertung oder Materialproduktion zu ermöglichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pyrolysetechnologie Ihre spezifischen Labor- und Forschungsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses