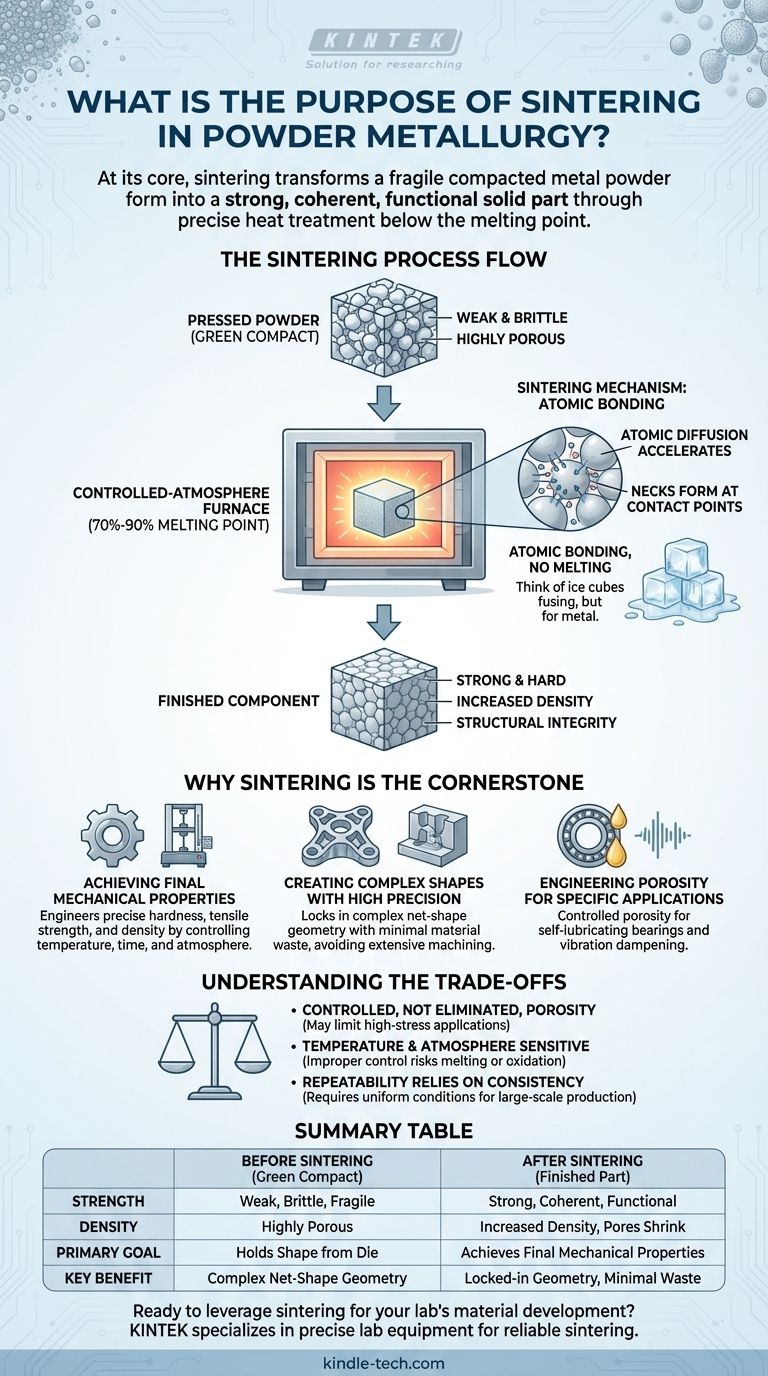

Im Wesentlichen besteht der Zweck des Sinterns darin, eine verdichtete, spröde Form aus Metallpulver in ein starkes, zusammenhängendes und funktionsfähiges festes Teil umzuwandeln. Dies wird durch einen präzisen Wärmebehandlungsprozess erreicht, der unterhalb des Schmelzpunkts des Materials stattfindet und dazu führt, dass sich die einzelnen Pulverpartikel miteinander verbinden und verdichten.

Das Sintern ist der kritische Schritt in der Pulvermetallurgie, der einem Bauteil seine Festigkeit, Härte und die endgültigen mechanischen Eigenschaften verleiht. Es geht nicht darum, das Metall zu schmelzen, sondern darum, Wärme zu nutzen, um Partikel miteinander zu verschmelzen und einen lose zusammengehaltenen „Grünling“ in ein fertiges, konstruiertes Produkt zu verwandeln.

Vom gepressten Pulver zum festen Bauteil

Das Sintern ist die Brücke zwischen einem geformten Pulver und einem verwendbaren Metallteil. Das Verständnis dieser Umwandlung erfordert einen Blick auf den Zustand des Materials vor und nach dem Prozess.

Der „Grünling“: Der Ausgangspunkt

Nachdem Metallpulver in eine Form gepresst wurde, wird die resultierende Form als Grünling bezeichnet. Dieses Teil hat die gewünschte Geometrie, ist aber mechanisch schwach und spröde und wird nur durch das Ineinandergreifen der Partikel zusammengehalten.

Es ist stark porös und es mangelt ihm an der Festigkeit und Integrität, die für jede funktionale Anwendung erforderlich sind.

Der Sintermechanismus: Atomare Bindung ohne Schmelzen

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur erhitzt, die typischerweise zwischen 70 % und 90 % des Schmelzpunkts des Metalls liegt.

Bei dieser erhöhten Temperatur beschleunigt sich die Atomdiffusion dramatisch. Atome wandern über die Grenzen benachbarter Partikel, wodurch sich an den Kontaktpunkten feste „Hälse“ bilden.

Stellen Sie sich zwei Eiswürfel in einem Glas Wasser vor. Selbst unter dem Gefrierpunkt verschmelzen sie langsam an ihren Kontaktstellen. Das Sintern erreicht einen ähnlichen Effekt für Metallpartikel, jedoch viel schneller und vollständiger.

Das Ergebnis: Festigkeit, Dichte und Integrität

Wenn sich die Partikel verbinden und verschmelzen, schrumpfen die Hohlräume oder Poren zwischen ihnen, wodurch die Dichte des Teils zunimmt. Dieser Prozess der atomaren Bindung verleiht dem Bauteil seine endgültige Festigkeit, Härte und strukturelle Integrität.

Das Teil kommt als festes metallisches Bauteil aus dem Sinterofen und ist bereit für den Einsatz oder für sekundäre Veredelungsvorgänge.

Warum das Sintern der Eckpfeiler der Pulvermetallurgie ist

Das Sintern ist nicht nur ein Erwärmungsschritt; es ist der Prozess, der die einzigartigen Vorteile der Pulvermetallurgie erschließt. Ohne ihn hat man lediglich einen zerbrechlichen Ziegel aus gepresstem Pulver.

Erreichen der endgültigen mechanischen Eigenschaften

Das Hauptziel des Sinterns ist die Entwicklung der erforderlichen physikalischen und mechanischen Eigenschaften. Durch die sorgfältige Kontrolle von Temperatur, Zeit und Ofenatmosphäre können Hersteller die endgültige Härte, Zugfestigkeit und Dichte des Teils präzise einstellen.

Herstellung komplexer Formen mit hoher Präzision

Die Pulvermetallurgie zeichnet sich durch die direkte Herstellung komplexer äußerer und innerer Formen aus der Form aus. Das Sintern fixiert diese Geometrie und verfestigt das Formteil mit minimalem Materialverlust.

Dies vermeidet die umfangreiche Bearbeitung und den Materialverlust, der mit herkömmlichen subtraktiven Fertigungsverfahren verbunden ist.

Konstruktion der Porosität für spezifische Anwendungen

Obwohl das Sintern die Porosität reduziert, eliminiert es diese nicht immer. Dies kann ein erheblicher Vorteil sein. Die verbleibenden miteinander verbundenen Poren können mit Öl gefüllt werden, um selbstschmierende Lager herzustellen.

Die inhärente Porosität verleiht gesinterten Teilen auch hervorragende schwingungsdämpfende Eigenschaften, was bei vielen mechanischen Systemen von Vorteil ist.

Die Abwägungen verstehen

Obwohl der Sinterprozess wirkungsvoll ist, weist er inhärente Eigenschaften auf, die sowohl Vorteile als auch Einschränkungen mit sich bringen.

Kontrollierte, nicht eliminierte Porosität

Die Restporosität in den meisten gesinterten Teilen bedeutet, dass sie möglicherweise nicht die gleiche maximale Festigkeit oder Duktilität wie ein vollständig dichtes geschmiedetes oder gegossenes Bauteil erreichen. Dies macht sie für bestimmte hochbelastete Struktur-Anwendungen ungeeignet.

Temperatur und Atmosphäre sind entscheidend

Der Sinterprozess ist sehr empfindlich. Eine unsachgemäße Temperaturkontrolle kann zu unvollständiger Bindung oder im schlimmsten Fall zu Schmelzen und Verformung führen.

Darüber hinaus muss die Ofenatmosphäre streng kontrolliert werden, um Oxidation zu verhindern, die eine ordnungsgemäße Bindung behindern und die Eigenschaften des Bauteils ruinieren würde.

Die Wiederholbarkeit hängt von der Konsistenz ab

Der Erfolg des Sinterns für die Großserienproduktion hängt von der extremen Konsistenz des Pulvers, des Verdichtungsdrucks und der Ofenbedingungen ab. Jede Abweichung kann zu Schwankungen in den Abmessungen und der mechanischen Leistung des Endteils führen.

Die richtige Wahl für Ihr Ziel treffen

Das Sintern ist der wesentliche Prozess, der der Pulvermetallurgie ihren Wert verleiht. Ihr spezifisches Ziel bestimmt, welcher Aspekt des Sinterns am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf komplexen Formteilen liegt: Das Sintern ist der Schlüssel zur Verfestigung komplizierter Designs mit hoher Präzision und minimalem Materialverlust.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Der Prozess ermöglicht eine hohe Wiederholbarkeit für große Mengen bei geringerem Energieverbrauch im Vergleich zum Gießen, da das Metall nie vollständig geschmolzen wird.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Das Sintern ermöglicht die Herstellung von Teilen mit kontrollierter Porosität für Anwendungen wie Selbstschmierung und Schwingungsdämpfung.

Letztendlich ist das Sintern der metallurgische Motor, der präzise geformtes Pulver in ein leistungsstarkes, konstruiertes Bauteil umwandelt.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern (Grünling) | Nach dem Sintern (Fertigteil) |

|---|---|---|

| Festigkeit | Schwach, spröde, zerbrechlich | Stark, zusammenhängend, funktionsfähig |

| Dichte | Stark porös | Erhöhte Dichte, Poren schrumpfen |

| Hauptziel | Hält die Form aus der Form | Erreicht die endgültigen mechanischen Eigenschaften |

| Hauptvorteil | Komplexe Formteilgeometrie | Fixierte Geometrie, minimaler Abfall |

Sind Sie bereit, das Sintern für die Materialentwicklung Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für zuverlässige Sinterprozesse erforderlich sind. Ob Sie neue Materialien erforschen oder hochleistungsfähige Bauteile produzieren, unsere Lösungen gewährleisten konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Pulvermetallurgie und die Sinterprozesse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?