Im Kern besteht der Zweck der Vakuumwärmebehandlung darin, die metallurgischen Eigenschaften von Metallen durch Hitze in einer kontrollierten Umgebung mit Unterdruck zu verändern. Dieser Prozess ist entscheidend für die Herstellung von Hochleistungskomponenten, da er negative Oberflächenreaktionen wie Oxidation verhindert, die in herkömmlichen atmosphärischen Öfen auftreten, und Teile mit überlegener Festigkeit, Reinheit und Oberflächenintegrität liefert.

Der wahre Wert der Vakuumwärmebehandlung liegt nicht nur im Erhitzen von Metall, sondern in seiner Reinigung. Durch die Entfernung reaktiver Gase ermöglicht sie die Herstellung metallurgisch sauberer Teile mit verbesserten mechanischen Eigenschaften und einem makellosen Finish, das in einer Standardatmosphäre nicht erreicht werden kann.

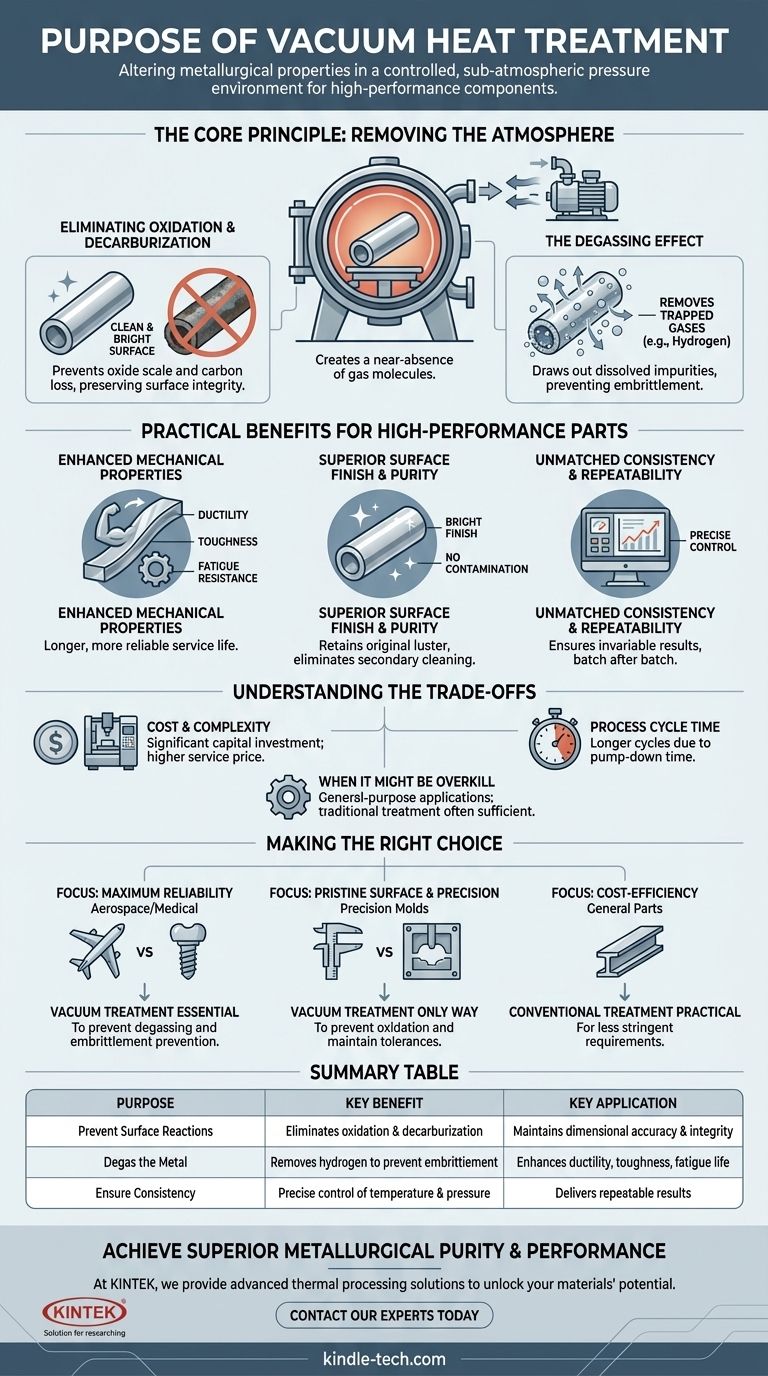

Das Kernprinzip: Entfernung der Atmosphäre

Die Vakuumwärmebehandlung verändert die Behandlungsumgebung grundlegend. Anstatt Teile in Gegenwart von Luft (die zu etwa 78 % aus Stickstoff und zu etwa 21 % aus Sauerstoff besteht) zu erhitzen, findet der Prozess in einer Kammer statt, aus der die Luft und andere Gase abgepumpt wurden.

Was „Vakuum“ in diesem Zusammenhang bedeutet

Ein Vakuum ist einfach ein Raum mit einem geringeren Druck als die umgebende Atmosphäre. Bei diesem Verfahren entfernt ein leistungsstarkes Pumpsystem die Luft aus einem abgedichteten Ofen und erzeugt so eine Umgebung mit niedrigem Druck.

Diese nahezu Abwesenheit von Gasmolekülen ist der Schlüssel zu allen nachfolgenden Vorteilen. Sie eliminiert die Elemente, die sonst mit der heißen Metalloberfläche reagieren würden.

Beseitigung von Oxidation und Entkohlung

Wenn Stahl in Gegenwart von Sauerstoff erhitzt wird, bildet sich eine dunkle, raue Schicht aus Oxidzunder. Dies schädigt die Oberflächengüte und kann die Abmessungen des Teils verändern.

Ebenso können reaktive Gase Kohlenstoffatome von der Oberfläche des Stahls abziehen, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht die Oberfläche und verringert die Verschleißfestigkeit und die Lebensdauer bei Ermüdung. Die Vakuumbehandlung eliminiert diese reaktiven Gase und stellt sicher, dass das Teil sauber, hell und mit intakter Oberflächenchemie aus dem Ofen kommt.

Der Entgasungseffekt

Metalle enthalten oft Gase, wie Wasserstoff und Stickstoff, die während ihres Herstellungsprozesses eingeschlossen wurden. Wenn sie im Vakuum erhitzt werden, werden diese eingeschlossenen Gase aus dem Metall herausgezogen.

Die Entfernung von gelöstem Wasserstoff ist besonders kritisch, da sie einen Versagensmechanismus namens Wasserstoffversprödung verhindert, der dazu führen kann, dass hochfeste Teile unter Belastung unerwartet reißen.

Die praktischen Vorteile für Hochleistungsteile

Durch die präzise Steuerung der Umgebung liefert die Vakuumwärmebehandlung spürbare Vorteile, insbesondere für Komponenten, die in anspruchsvollen Sektoren wie Luft- und Raumfahrt, Medizin und Hochleistungswerkzeugen eingesetzt werden.

Verbesserte mechanische Eigenschaften

Durch die Verhinderung von Wasserstoffversprödung und anderen Verunreinigungen verbessert der Prozess die Duktilität, Zähigkeit und Ermüdungsfestigkeit eines Materials erheblich. Dies führt zu Teilen mit einer längeren und zuverlässigeren Lebensdauer.

Überlegene Oberflächengüte und Reinheit

Im Vakuum behandelte Teile behalten ihren ursprünglichen metallischen Glanz. Dieses „glänzende“ Finish ist nicht nur kosmetisch; es signalisiert, dass die Oberfläche frei von Verunreinigungen ist.

Dies macht sekundäre Reinigungsvorgänge wie Sandstrahlen oder chemisches Beizen überflüssig, was Zeit spart, Kosten senkt und potenzielle Schäden am Teil vermeidet. Das Vakuum hilft auch, Oberflächenöle oder Rückstände zu verdampfen und zu entfernen.

Unübertroffene Konsistenz und Wiederholbarkeit

Moderne Vakuumöfen bieten ein hohes Maß an Automatisierung und präziser computergesteuerter Kontrolle über Temperatur, Druckniveaus und Abkühlraten. Dies stellt sicher, dass jedes Teil einer Charge und jede nachfolgende Charge genau die gleiche Behandlung erhält, was zu einer außergewöhnlichen Gleichmäßigkeit und vorhersagbaren Ergebnissen führt.

Die Abwägungen verstehen

Obwohl die Vakuumwärmebehandlung leistungsstark ist, ist sie nicht die Standardlösung für jede Anwendung. Ihre Vorteile müssen gegen ihre praktischen Einschränkungen abgewogen werden.

Kosten und Komplexität

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Investition dar. Diese höheren Anlagenkosten führen oft zu einem höheren Preis für die Behandlungsdienstleistung.

Prozesszykluszeit

Um ein tiefes Vakuum zu erreichen, ist Zeit erforderlich, um die Kammer abzupumpen, bevor der Heizzyklus überhaupt beginnen kann. Für einige Anwendungen kann dies zu längeren Gesamtzykluszeiten im Vergleich zum einfacheren Prozess des Erhitzens in einem atmosphärischen Ofen führen.

Wann es übertrieben sein könnte

Für viele allgemeine Anwendungen mit niedriggekohlten Stählen, bei denen die Oberflächenoxidation keine kritische Rolle spielt, ist ein herkömmliches Wärmebehandlungsverfahren oft ausreichend und kostengünstiger. Die Vorteile der Vakuumbehandlung zeigen sich am deutlichsten bei hochwertigen Legierungen mit hoher Leistung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig vom Material, der beabsichtigten Funktion des Teils und den Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Zuverlässigkeit und Ermüdungslebensdauer liegt (z. B. Triebwerke für Luft- und Raumfahrt, Fahrwerke): Die Vakuumbehandlung ist unerlässlich, um das Material zu entgasen und jede Form von Oberflächen- oder Unterflächenversprödung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und engen Maßtoleranzen liegt (z. B. medizinische Implantate, Präzisionsformen): Die Vakuumbehandlung ist der einzige Weg, Oxidation zu verhindern und die Notwendigkeit sekundärer Veredelungen zu eliminieren, die die Toleranzen beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Teile liegt (z. B. einfache Strukturkomponenten): Eine herkömmliche atmosphärische Behandlung kann praktischer sein, wenn die Materialeigenschaften und Oberflächengüteanforderungen weniger streng sind.

Letztendlich ist die Wahl der Vakuumwärmebehandlung eine Investition in metallurgische Reinheit und vorhersehbare Leistung.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Hauptanwendung |

|---|---|---|

| Oberflächenreaktionen verhindern | Beseitigt Oxidation & Entkohlung | Erhält Maßhaltigkeit & Oberflächenintegrität |

| Das Metall entgasen | Entfernt Wasserstoff zur Vermeidung von Versprödung | Verbessert Duktilität, Zähigkeit und Ermüdungslebensdauer |

| Konsistenz gewährleisten | Präzise computergesteuerte Temperatur & Druck | Liefert wiederholbare, vorhersagbare Ergebnisse Charge für Charge |

Sind Sie bereit, überlegene metallurgische Reinheit und Leistung für Ihre hochwertigen Komponenten zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Laboranforderungen. Unsere Expertise in thermischen Verarbeitungslösungen kann Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen und verbesserte Festigkeit, Zuverlässigkeit und ein makelloses Finish zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Vakuumofenlösungen Ihre spezifischen Anwendungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen