Im Kern ist der Physical Vapor Deposition (PVD)-Prozess eine vakuumbasierte Beschichtungsmethode, die ein festes Material in einen Dampf umwandelt, der dann atomweise auf der Oberfläche eines Zielobjekts kondensiert. Dadurch entsteht ein extrem dünner, haltbarer und fest haftender Film. Im Gegensatz zum Lackieren oder Galvanisieren bildet PVD eine Metall- oder Metall-Keramik-Schicht, die die Oberflächeneigenschaften des Bauteils grundlegend verändert.

Die entscheidende Erkenntnis ist, dass PVD nicht einfach eine Oberflächenschicht ist; es ist ein hochentwickelter Konstruktionsprozess auf atomarer Ebene. Durch die präzise Steuerung einer Hochvakuumumgebung können Sie eine neue Oberfläche auf einem Bauteil aufbauen, die für überlegene Härte, Korrosionsbeständigkeit oder spezifische ästhetische Eigenschaften entwickelt wurde.

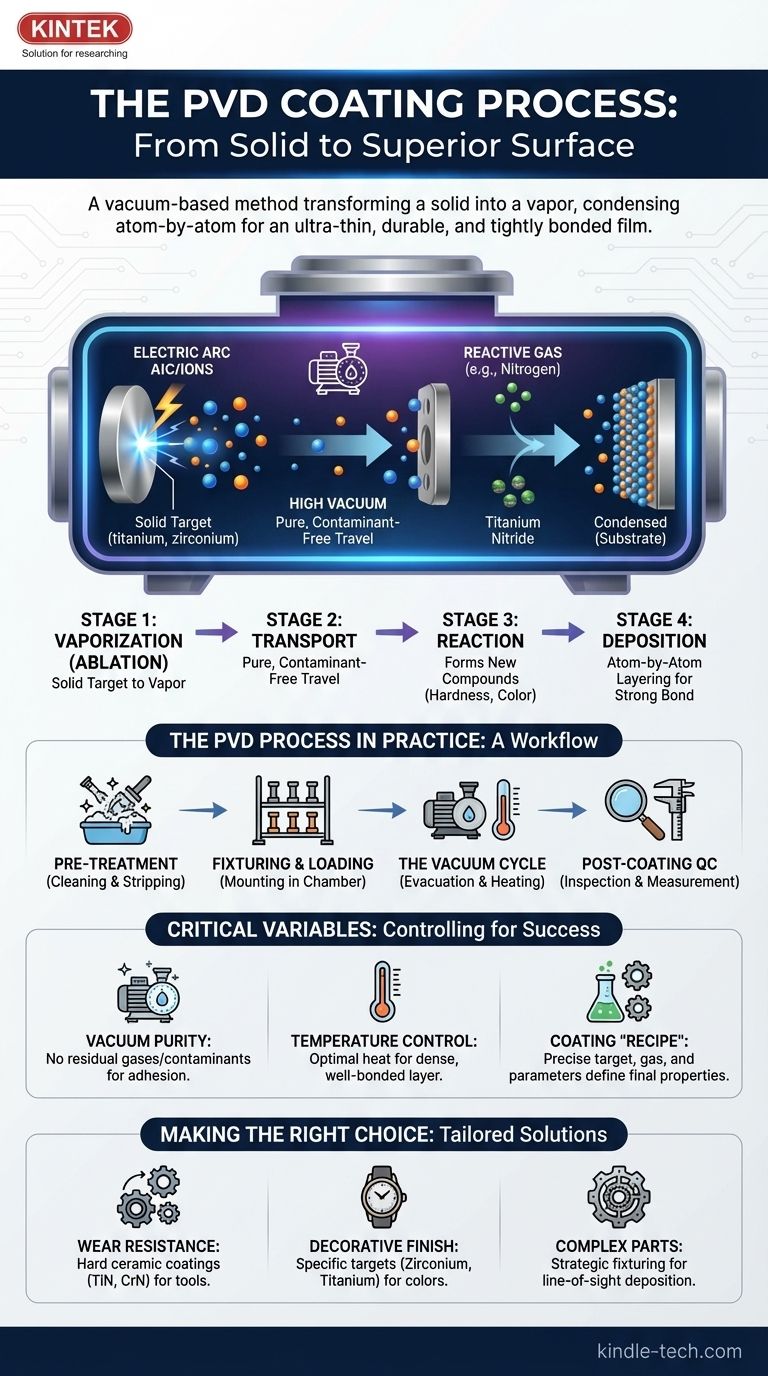

Die vier grundlegenden Phasen des PVD

Um PVD wirklich zu verstehen, müssen Sie es als eine Abfolge von vier verschiedenen physikalischen Ereignissen betrachten, die in der Vakuumkammer stattfinden.

Phase 1: Verdampfung (Ablation)

Dies ist der Ausgangspunkt, an dem ein festes Ausgangsmaterial, bekannt als Target, in einen gasförmigen Dampf umgewandelt wird.

Targets sind oft reine Metalle wie Titan, Zirkonium oder Chrom. Die Methode der Verdampfung ist ein wichtiges Unterscheidungsmerkmal, wobei gängige Techniken Kathodenbogen (Verwendung eines elektrischen Bogens zur Verdampfung des Targets) oder Sputtern (Beschuss des Targets mit Ionen) umfassen.

Phase 2: Transport

Nach der Verdampfung bewegt sich die Wolke aus Atomen und Ionen vom Target zu den zu beschichtenden Bauteilen.

Diese Reise muss in einem Hochvakuum stattfinden. Das Vakuum entfernt Luft und andere Partikel und stellt sicher, dass die verdampften Atome nicht mit Verunreinigungen kollidieren, was den Prozess stören und die Reinheit und Haftung der Beschichtung beeinträchtigen würde.

Phase 3: Reaktion

Für viele fortschrittliche Beschichtungen werden hier die endgültigen Materialeigenschaften definiert.

Ein reaktives Gas, wie Stickstoff oder ein kohlenstoffbasiertes Gas, wird präzise in die Kammer eingeleitet. Die verdampften Metallatome reagieren im Flug mit diesem Gas und bilden neue Verbindungen (z. B. reagieren Titanatome mit Stickstoff zu Titannitrid), was die endgültige Härte, Farbe und chemische Beständigkeit der Beschichtung bestimmt.

Phase 4: Abscheidung

In der letzten Phase kondensiert das verdampfte Material auf den Oberflächen der Bauteile oder Substrate.

Diese Abscheidung erfolgt Atom für Atom und bildet einen dünnen, dichten und sehr gleichmäßigen Film. Die starke Bindung, die zwischen der Beschichtung und dem Substrat entsteht, ist ein direktes Ergebnis dieses Schichtprozesses auf atomarer Ebene.

Der PVD-Prozess in der Praxis

Während die vier physikalischen Phasen in der Kammer ablaufen, umfasst eine erfolgreiche PVD-Beschichtungsanwendung einen viel breiteren, mehrstufigen Arbeitsablauf.

Vorbehandlung und Reinigung

Die endgültige Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Teile müssen sorgfältig gereinigt werden, um Öle, Schmutz oder Oxide zu entfernen. In einigen Fällen müssen frühere Beschichtungen chemisch entfernt werden.

Fixierung und Beladung

Bauteile werden sorgfältig auf speziellen Gestellen oder Vorrichtungen in der Vakuumkammer montiert. Eine ordnungsgemäße Fixierung ist unerlässlich, um sicherzustellen, dass alle kritischen Oberflächen dem verdampften Material für eine gleichmäßige Beschichtung ausgesetzt sind.

Der Vakuumzyklus

Die Kammer wird versiegelt und leistungsstarke Pumpen evakuieren die Luft, um die notwendige Hochvakuumumgebung zu schaffen, die oft Drücke erreicht, die millionenfach niedriger sind als die Atmosphäre. Die Teile werden dann auf eine bestimmte Prozesstemperatur erhitzt, um die Oberflächen weiter zu reinigen und eine bessere Beschichtungshaftung zu fördern.

Qualitätskontrolle nach der Beschichtung

Nach Abschluss des Zyklus werden die Teile inspiziert. Dies umfasst oft visuelle Prüfungen auf kosmetische Konsistenz und technische Messungen der Beschichtungsdicke, um sicherzustellen, dass sie den Spezifikationen entspricht.

Die kritischen Variablen verstehen

Der Erfolg der PVD-Beschichtung hängt von der präzisen Kontrolle mehrerer Schlüsselfaktoren ab. Eine Fehlverwaltung dieser Variablen ist die häufigste Fehlerursache.

Vakuumreinheit

Die Qualität des Vakuums ist nicht verhandelbar. Jegliche Restgase, Wasserdampf oder Verunreinigungen werden in die Beschichtung eingebaut, was zu schlechter Haftung, Verfärbung oder strukturellen Defekten führt.

Temperaturkontrolle

Die Temperatur des Substrats während des Prozesses beeinflusst direkt die Struktur der Beschichtung und ihre Haftung. Die optimale Temperatur stellt sicher, dass die abgeschiedenen Atome genügend Energie haben, um eine dichte, gut haftende Schicht zu bilden, ohne das Substrat selbst zu beschädigen.

Das Beschichtungs-"Rezept"

Das Endergebnis wird durch das verwendete präzise Rezept bestimmt. Die Wahl des Targetmaterials, die Art und Durchflussrate des reaktiven Gases und die elektrischen Parameter, die für die Verdampfung verwendet werden, wirken zusammen, um die endgültige Farbe, Härte und Leistungsmerkmale der Beschichtung zu definieren.

Die richtige Wahl für Ihr Ziel treffen

PVD ist keine Einheitslösung; der Prozess wird auf ein bestimmtes Ergebnis zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Sie benötigen eine harte Keramikbeschichtung wie Titannitrid (TiN) oder Chromnitrid (CrN, die eine präzise Kontrolle des reaktiven Stickstoffgases und der Abscheidungstemperatur erfordert.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten dekorativen Finish liegt: Die Wahl des Targetmaterials (wie Zirkonium für eine Messingfarbe oder Titan für Gold/Roségold) und die genaue Gasmischung sind die kritischsten Faktoren für die Erzielung einer konsistenten Farbe.

- Wenn Sie komplexe Teile mit tiefen Aussparungen beschichten: Die Fixierungsstrategie und die Teilerotation innerhalb der Kammer sind von größter Bedeutung, um sicherzustellen, dass der Sichtlinien-Abscheidungsprozess alle notwendigen Oberflächen erreicht.

Letztendlich geht es beim Verständnis des PVD-Prozesses darum, eine präzise, atomare Konstruktion zu steuern, um eine grundlegend bessere Oberfläche zu schaffen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird verdampft. | Erzeugt eine Wolke aus Metallatomen/-ionen. |

| 2. Transport | Dampf bewegt sich durch ein Hochvakuum. | Gewährleistet einen reinen, unverunreinigten Materialfluss. |

| 3. Reaktion | Dampf reagiert mit Gasen (z. B. Stickstoff). | Definiert die endgültigen Beschichtungseigenschaften (Härte, Farbe). |

| 4. Abscheidung | Atome kondensieren auf der Substratoberfläche. | Bildet einen dünnen, dichten und hochhaftenden Film. |

Bereit, überlegene Oberflächen mit PVD-Beschichtung zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung des PVD-Prozesses erforderlich sind. Ob Ihr Ziel extreme Verschleißfestigkeit für Schneidwerkzeuge, ein spezifisches dekoratives Finish für Konsumgüter oder eine korrosionsbeständige Schicht für medizinische Komponenten ist, unsere Expertise stellt sicher, dass Sie präzise, hochwertige Ergebnisse erzielen.

Wir helfen Ihnen:

- Die richtigen Materialien (Targets, Gase) für Ihre Anwendung auszuwählen.

- Prozessparameter (Temperatur, Vakuum) für perfekte Haftung und Leistung zu optimieren.

- Ihre Betriebsabläufe mit zuverlässigen, hochleistungsfähigen Beschichtungssystemen zu skalieren.

Lassen Sie uns gemeinsam eine bessere Oberfläche schaffen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen