Im Grunde genommen ist die Physical Vapor Deposition (PVD) ein vakuumgestütztes Beschichtungsverfahren, bei dem ein festes Ausgangsmaterial verdampft und dann Atom für Atom auf die Oberfläche eines Bauteils abgeschieden wird. Diese Methode ist keine chemische Reaktion, sondern ein physikalischer Materialtransfer, der zu einem außergewöhnlich reinen, dünnen und hochleistungsfähigen Film führt, der die Eigenschaften des darunter liegenden Substrats verbessert.

Das definierende Prinzip der PVD ist ein physikalischer Übergang in einer kontrollierten Vak Uumgebung: Ein festes Material wird in einen Dampf umgewandelt, transportiert und dann auf einer Zieloberfläche kondensiert, um einen extrem reinen und gleichmäßigen Dünnfilm zu bilden.

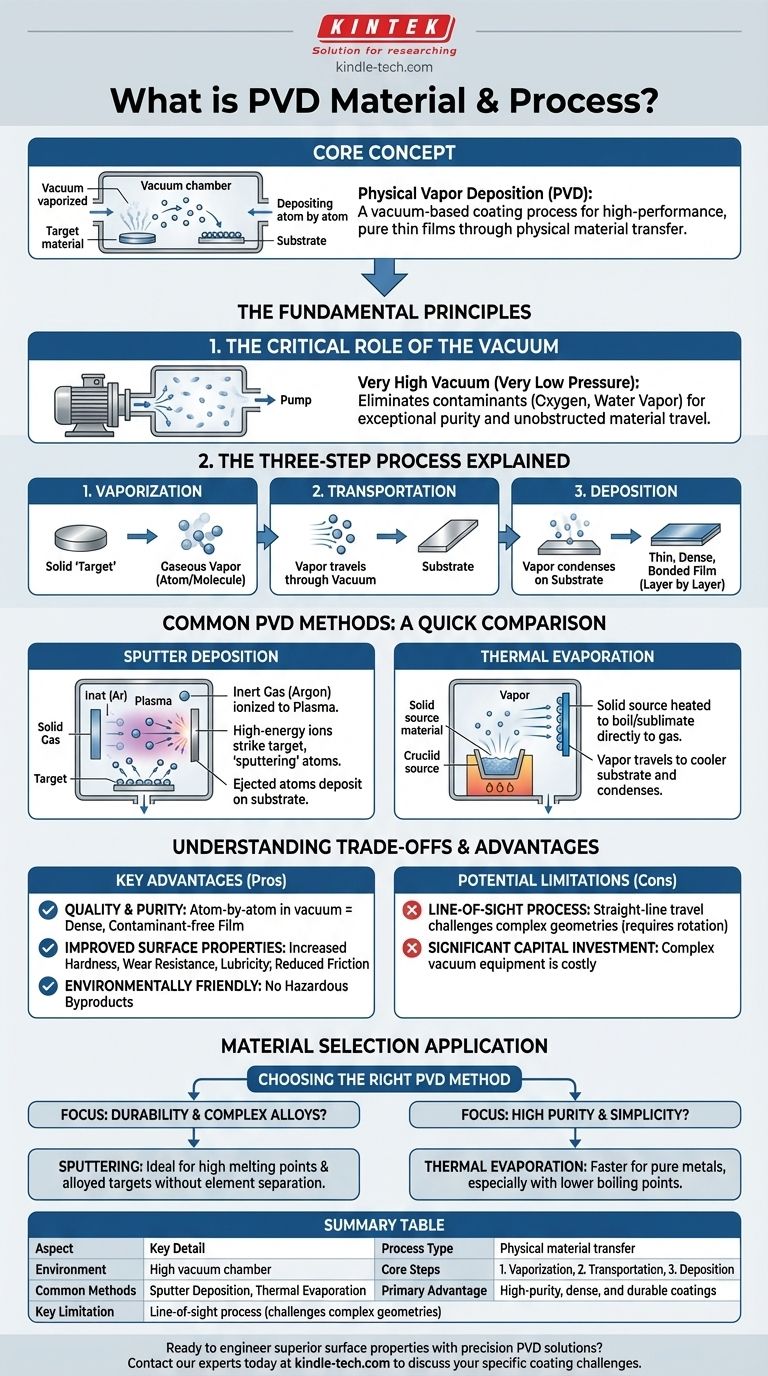

Die Grundprinzipien der PVD

Um PVD wirklich zu verstehen, müssen Sie die erforderliche Umgebung und die darin ablaufenden Ereignisse erfassen. Das Verfahren zeichnet sich durch seine Präzision und Kontrolle auf atomarer Ebene aus.

Die entscheidende Rolle des Vakuums

Der gesamte PVD-Prozess findet unter einem Hochvakuum (sehr niedrigem Druck) statt.

Diese Umgebung ist nicht verhandelbar, da sie unerwünschte Atome und Moleküle, wie Sauerstoff oder Wasserdampf, eliminiert, die die Beschichtung sonst verunreinigen würden. Das Vakuum gewährleistet die außergewöhnliche Reinheit des Endfilms und ermöglicht es dem verdampften Material, ungehindert zum Substrat zu gelangen.

Der Dreischrittprozess erklärt

Unabhängig von der spezifischen verwendeten PVD-Technik folgt der Prozess universell drei grundlegenden Schritten.

- Verdampfung (Vaporization): Ein festes Ausgangsmaterial, bekannt als „Target“ (Zielscheibe), wird in einen gasförmigen Dampf umgewandelt.

- Transport (Transportation): Diese verdampften Atome oder Moleküle wandern durch die Vakuumkammer vom Target zum zu beschichtenden Bauteil (dem „Substrat“).

- Abscheidung (Deposition): Der Dampf kondensiert auf der Oberfläche des Substrats und bildet einen dünnen, dichten und fest haftenden Film. Dieser Film wächst Schicht für Schicht, Atom für Atom.

Gängige PVD-Methoden: Ein schneller Vergleich

Obwohl das Prinzip dasselbe ist, unterscheidet die Methode der Verdampfung die verschiedenen PVD-Verfahren. Die beiden gängigsten Techniken bieten unterschiedliche Möglichkeiten.

Sputter-Abscheidung (Sputter Deposition)

Beim Sputtern wird die Vakuumkammer mit einer geringen Menge eines Inertgases, wie Argon, wieder befüllt, das dann ionisiert wird, um ein Plasma zu erzeugen.

Diese energiereichen Ionen werden auf das feste Target-Material beschleunigt und treffen es mit genügend Kraft, um einzelne Atome physisch herauszuschlagen oder „zu sputtern“. Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich dort ab.

Thermische Verdampfung (Thermal Evaporation)

Die thermische Verdampfung ist ein direkterer Prozess. Das feste Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es zu sieden beginnt oder direkt in einen gasförmigen Zustand sublimiert.

Dieser Dampf wandert dann geradlinig zum kühleren Substrat, wo er wieder zu einem Feststoff kondensiert und die Beschichtung bildet.

Verständnis der Kompromisse und Vorteile

PVD wird aus bestimmten Gründen gewählt, aber wie jeder industrielle Prozess weist es einen deutlichen Satz von Merkmalen auf, die es für einige Anwendungen geeignet und für andere weniger geeignet machen.

Wesentliche Vorteile

Der Hauptvorteil von PVD ist die Qualität und Reinheit der resultierenden Beschichtung. Da sie Atom für Atom in einem sauberen Vakuum gebildet wird, ist der Film unglaublich dicht und frei von Verunreinigungen.

Dieser Prozess kann die Oberflächeneigenschaften erheblich verbessern, indem er die Härte, Verschleißfestigkeit und Schmierung erhöht und gleichzeitig die Reibung reduziert. Er gilt auch als umweltfreundlicher Prozess ohne gefährliche Nebenprodukte.

Mögliche Einschränkungen

PVD ist ein Sichtlinienprozess (line-of-sight). Das verdampfte Material bewegt sich geradlinig, was es schwierig machen kann, komplexe dreidimensionale Formen gleichmäßig zu beschichten, wenn keine ausgeklügelten Vorrichtungen zur Bauteilrotation vorhanden sind.

Die Ausrüstung, die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlich ist, ist komplex und stellt eine erhebliche Kapitalinvestition dar, wodurch das Verfahren für kostengünstige Anwendungen mit hohem Volumen, bei denen die Beschichtungspräzision nicht die Hauptsorge ist, weniger geeignet ist.

Wie dies die Materialauswahl beeinflusst

Die Wahl der richtigen PVD-Methode hängt direkt von dem Material ab, das Sie abscheiden möchten, und den Eigenschaften ab, die Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und komplexen Legierungen liegt: Die Sputter-Abscheidung ist oft die überlegene Wahl, da sie Materialien mit sehr hohen Schmelzpunkten abscheiden und Beschichtungen aus legierten Targets erstellen kann, ohne die Bestandteile zu trennen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Einfachheit liegt: Die thermische Verdampfung ist eine ausgezeichnete und oft schnellere Methode zur Abscheidung reiner Metalle, insbesondere solcher mit niedrigeren Siedepunkten.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, PVD nicht als eine einzige Lösung, sondern als ein hochentwickeltes Werkzeugset zur Gestaltung von Oberflächen auf atomarer Ebene zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalischer (nicht chemischer) Materialtransfer |

| Umgebung | Hochvakuumkammer |

| Kernschritte | 1. Verdampfung 2. Transport 3. Abscheidung |

| Gängige Methoden | Sputter-Abscheidung, Thermische Verdampfung |

| Hauptvorteil | Hochreine, dichte und langlebige Beschichtungen |

| Wesentliche Einschränkung | Sichtlinienprozess (kann komplexe Geometrien erschweren) |

Sind Sie bereit, überlegene Oberflächeneigenschaften mit präzisen PVD-Lösungen zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Materialwissenschaft. Unsere Expertise kann Ihnen helfen, den richtigen PVD-Prozess auszuwählen – sei es Sputtern oder thermische Verdampfung –, um die hochreinen, langlebigen Beschichtungen zu erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsherausforderungen Ihres Labors unterstützen und Ihre Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen