Im Kern ist die Reifenpyrolyse ein thermochemisches Recyclingverfahren, das Altreifen durch hohe Hitze in einer sauerstofffreien Umgebung zersetzt. Anstatt die Reifen zu verbrennen, zerfällt dieser Prozess sie in ihre Grundbestandteile. Die Hauptprodukte sind ein synthetischer Flüssigbrennstoff (Pyrolyseöl), ein fester Kohlenstoffrückstand (Kohle oder Ruß), ein brennbares Gas (Synthesegas) und der aus der Reifenstruktur gewonnene Stahl.

Angesichts der globalen Herausforderung der Altreifenentsorgung bietet die Pyrolyse einen Weg zur Materialrückgewinnung und nicht nur zur Abfallbewirtschaftung. Sie wandelt eine potenzielle Umweltbelastung in eine Quelle für Industriewaren um, aber ihre tatsächliche Tragfähigkeit hängt von der Energieeffizienz und der Qualität ihrer Produkte ab.

Wie funktioniert die Reifenpyrolyse?

Der Begriff Pyrolyse stammt von den griechischen Elementen „pyro“ (Feuer) und „lysis“ (trennen). Das Verfahren nutzt Hitze, um die komplexe Polymerstruktur eines Reifens ohne Verbrennung aufzubrechen.

Das Grundprinzip: Zersetzung ohne Sauerstoff

Ein Pyrolyse-Reaktor wird auf hohe Temperaturen erhitzt, typischerweise zwischen 400 °C und 750 °C. Entscheidend ist, dass Sauerstoff aus der Reaktorkammer entfernt wird.

Diese Abwesenheit von Sauerstoff trennt die Pyrolyse von der Verbrennung (dem Brennen). Ohne Sauerstoff können der Gummi des Reifens und andere organische Bestandteile nicht verbrennen. Stattdessen durchtrennt die intensive Hitze die langkettigen Polymerbindungen und zerlegt sie in einfachere, kleinere Moleküle.

Die resultierenden Produkte

Der Zersetzungsprozess liefert konstant vier Hauptprodukte und wandelt einen einzelnen Abfallgegenstand in mehrere Ressourcenströme um.

- Pyrolyseöl (TPO): Diese Flüssigkeit ist ein synthetischer Brennstoff, der oft mit Industrieheizöl verglichen wird. Er kann weiter raffiniert oder direkt in Kesseln, Öfen und einigen Motoren verwendet werden.

- Ruß (Kohle): Dieser feste Rückstand ist eine Form von Kohlenstoff. Obwohl seine Qualität variieren kann, wird er oft als Pigment, als Verstärkungsmittel in neuen Gummiprodukten oder als fester Brennstoff verkauft. Dieser Prozess ist eine Form der Verkohlung.

- Synthesegas (Syngas): Dieses nicht kondensierbare Gas ist brennbar. In gut konzipierten Anlagen wird dieses Synthesegas aufgefangen und zur Versorgung des Pyrolyse-Reaktors selbst genutzt, wodurch der externe Energiebedarf des Systems erheblich reduziert wird.

- Gewonnener Stahl: Der hochfeste Stahldraht, der in die Reifenstruktur eingebettet ist, wird von dem Prozess nicht beeinflusst und als sauberes, hochwertiges Schrottmetall zurückgewonnen.

Warum die Pyrolyse eine Schlüssellösung für Reifenabfälle ist

Im Vergleich zu herkömmlichen Entsorgungsmethoden stellt die Pyrolyse einen bedeutenden Wandel von der Abfallbewirtschaftung hin zur Ressourcengewinnung dar.

Ein Weg zur Kreislaufwirtschaft

Methoden wie die Deponierung vergraben das Problem, während die einfache Verbrennung den Materialwert zerstört und erhebliche Luftverschmutzung verursachen kann. Die Pyrolyse hingegen gewinnt die im Reifen eingeschlossenen Rohstoffe zurück.

Dies ermöglicht die Wiedereinführung der Basiskomponenten – Kohlenwasserstoffe (Öl und Gas), Kohlenstoff und Stahl – in industrielle Prozesse, was den Prinzipien einer Kreislaufwirtschaft entspricht.

Eine überlegene Alternative zum Verbrennen

Das direkte Verbrennen von Reifen als Reifenfremdbrennstoff (TDF) gewinnt Energie, ist aber weniger effizient und erfordert umfangreiche Emissionskontrollen. Die Pyrolyse wandelt das Material zunächst in stabilere und lagerfähigere Brennstoffformen (Öl und Gas) um, die bei Bedarf sauberer und effizienter verbrannt werden können.

Abwägungen und Herausforderungen verstehen

Obwohl vielversprechend, ist die Pyrolyse keine perfekte Lösung. Eine nüchterne technische Bewertung erfordert das Verständnis ihrer betrieblichen Realitäten.

Hoher Energieverbrauch

Der Prozess ist energieintensiv und erfordert einen erheblichen thermischen Input, um die Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Die wirtschaftliche und ökologische Tragfähigkeit einer Anlage hängt oft von ihrer Fähigkeit ab, ihr eigenes Synthesegas zur Selbstversorgung zu nutzen.

Qualität und Konsistenz der Produkte

Die Qualität des Pyrolyseöls und des Rußes kann je nach Reifen-Ausgangsmaterial und der genauen Steuerung der Prozessparameter wie Temperatur und Aufheizrate variieren. Der zurückgewonnene Ruß ist nicht immer ein direkter 1:1-Ersatz für Neuruß und erfordert möglicherweise eine Nachbehandlung, um spezifische Industriestandards zu erfüllen.

Umgang mit Emissionen

Obwohl die Pyrolyse die starke Verschmutzung durch offenes Verbrennen vermeidet, ist sie kein emissionsfreier Prozess. Professionelle Systeme erfordern hochentwickelte Rauchgasbehandlungs- und Handhabungsprotokolle, um flüchtige Verbindungen zu managen und einen sauberen Betrieb zu gewährleisten, was die vereinfachte Behauptung einer „keiner sekundären Umweltverschmutzung“ in Frage stellt.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung einer Reifenpyrolysetechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren spezifischen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Die Pyrolyse ist sehr effektiv und wandelt sperrige Reifen in dichtere, besser handhabbare und oft wertvolle Güter um.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Produkte liegt: Die Qualität des zurückgewonnenen Rußes und Öls ist von größter Bedeutung. Sie müssen daher die Prozesskontrolle und die Nachbehandlungsmöglichkeiten des Anbieters genau prüfen.

- Wenn Ihr Hauptaugenmerk auf einer positiven Energiebilanz liegt: Priorisieren Sie Systeme, die eine hohe thermische Effizienz aufweisen und ihr eigenes Synthesegas zur Stromversorgung des Prozesses nutzen, wodurch die Abhängigkeit von externer Energie minimiert wird.

Letztendlich hängt die erfolgreiche Implementierung der Reifenpyrolyse von einer nüchternen Bewertung ihrer betrieblichen Realitäten und der Produktqualität ab, nicht nur von ihrem Potenzial zur Abfallreduzierung.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Häufige Verwendungen |

|---|---|---|

| Pyrolyseöl (TPO) | Synthetischer Flüssigbrennstoff | Industriekessel, Öfen, Weiterverarbeitung |

| Ruß (Kohle) | Fester Kohlenstoffrückstand | Pigment, Gummiverstärkung, fester Brennstoff |

| Synthesegas (Syngas) | Brennbares Gas | Betrieb des Pyrolyse-Reaktors selbst |

| Gewonnener Stahl | Sauberer Stahlschrott | Wiederverwertung in neuen Stahlprodukten |

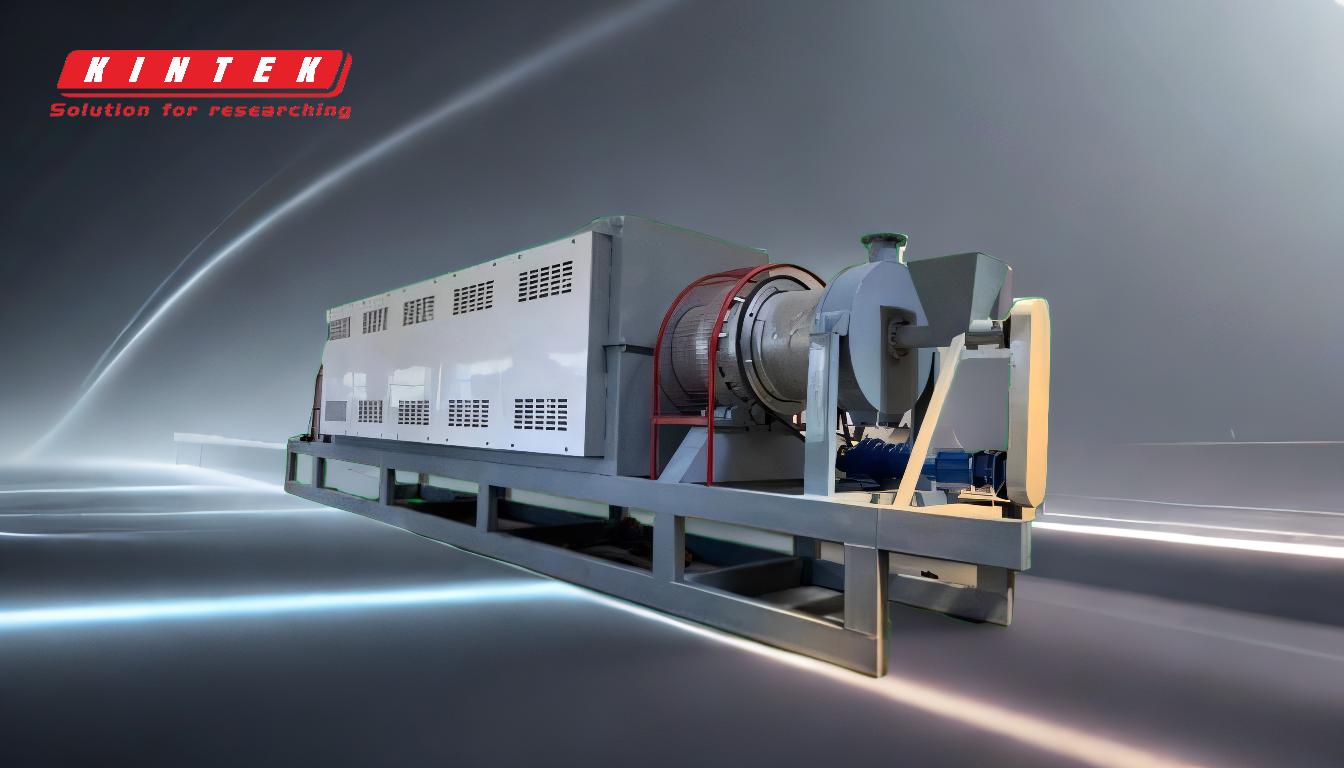

Sind Sie bereit, Ihr Altreifenmanagement in einen profitablen Betrieb zur Ressourcengewinnung umzuwandeln? Der Erfolg eines Pyrolyseprojekts hängt von präziser Temperaturkontrolle, effizientem Reaktordesign und hochwertigen Produkten ab. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zum Testen und Optimieren von Pyrolyseverfahren. Unsere Expertise hilft Ihnen bei der Analyse von Ausgangsmaterialien, der Validierung der Produktqualität und der effektiven Skalierung Ihrer Betriebe. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Ziele bei der Reifenpyrolyse unterstützen und sicherstellen können, dass Sie den maximalen Wert aus Ihrem Abfallstrom erzielen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Ähnliche Produkte

- Kontinuierlich arbeitende Elektroheizungs-Pyrolyse-Ofenanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen

- Biomasse-Pyrolyse-Drehrohrofenanlage

- Maschenbandofen mit kontrollierter Atmosphäre

- Explosionssicherer hydrothermischer Synthesereaktor

Andere fragen auch

- Welche Arten von Pyrolyseanlagen gibt es? Wählen Sie den richtigen Reaktor für Ihren Prozess

- Welcher Brennstoff wird in Drehrohröfen verwendet? Optimieren Sie die Effizienz und Kosten Ihres Ofens

- Was sind die Rohstoffe für die Biokohleproduktion? Wählen Sie den richtigen Ausgangsstoff für Ihre Ziele

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Vorteile von Drehrohrofen? Erreichen Sie überlegene Gleichmäßigkeit & Effizienz