Letztendlich gibt es keine einzelne Abscheidungsrate für die Physikalische Gasphasenabscheidung (PVD). Die Geschwindigkeit des Beschichtungsprozesses ist kein fester Wert, sondern ein hochvariabler Parameter, der vollständig von der spezifischen verwendeten PVD-Methode, dem abzuscheidenden Material und der gewünschten Qualität des Endfilms abhängt. Typische kommerzielle Schichtdicken reichen von 1 bis 5 Mikrometer (0,00004 bis 0,0002 Zoll), aber die Zeit, um dies zu erreichen, kann von Minuten bis zu Stunden variieren.

Die Kernaussage ist, dass die Abscheidungsrate bei PVD ein grundlegender Kompromiss ist. Schnellere Methoden wie die Verdampfung eignen sich hervorragend für hohen Durchsatz, während langsamere Methoden wie das Sputtern eine überlegene Filmqualität, Dichte und Kontrolle bieten.

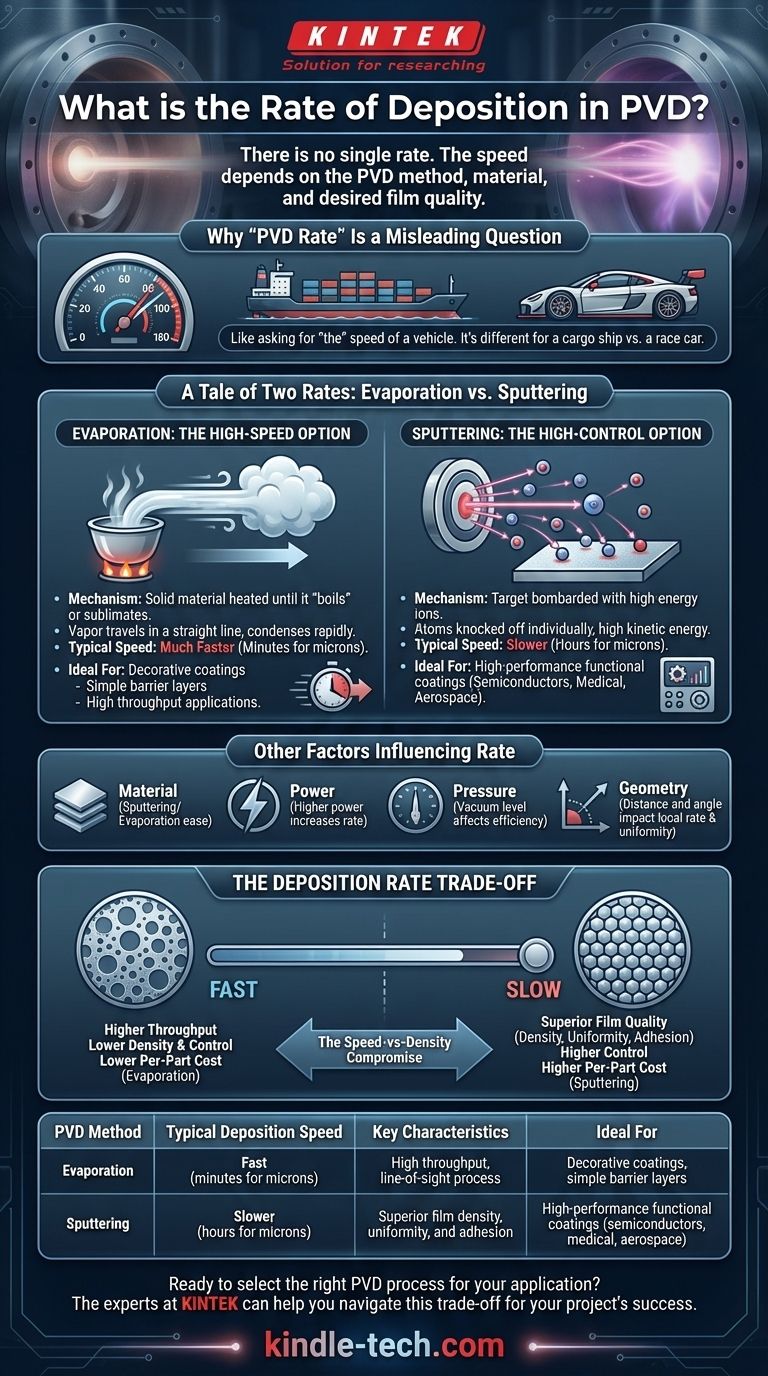

Warum "PVD-Rate" eine irreführende Frage ist

Der Begriff "PVD" ist kein einzelner Prozess, sondern eine Kategorie von Vakuumabscheidungstechniken. Nach "der" PVD-Rate zu fragen, ist wie nach "der" Geschwindigkeit eines Fahrzeugs zu fragen; die Antwort ist für ein Frachtschiff völlig anders als für einen Rennwagen.

Die PVD-Prozessfamilie

PVD umfasst mehrere unterschiedliche Methoden, jede mit ihrem eigenen Mechanismus, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der ein Substrat beschichtet. Die beiden dominierendsten industriellen Methoden sind die Verdampfung und das Sputtern.

Der Mechanismus bestimmt die Geschwindigkeit

Der physikalische Mechanismus zur Dampferzeugung ist der Hauptfaktor, der die Abscheidungsrate bestimmt. Methoden, die Dampf aggressiver erzeugen, sind schneller, während solche, die auf eine kontrolliertere, Atom-für-Atom-Entfernung angewiesen sind, von Natur aus langsamer sind.

Eine Geschichte zweier Raten: Verdampfung vs. Sputtern

Das Verständnis des Unterschieds zwischen Verdampfung und Sputtern ist entscheidend, um die Abscheidungsraten zu verstehen und die richtige Prozesswahl für Ihre Anwendung zu treffen.

Verdampfung: Die Hochgeschwindigkeitsoption

Bei der Verdampfung (einschließlich thermischer und E-Beam-Methoden) wird ein Ausgangsmaterial in einem Vakuum erhitzt, bis es "kocht" oder sublimiert und eine große Menge Dampf freisetzt. Dieser Dampf bewegt sich geradlinig und kondensiert auf dem kühleren Substrat.

Diese Methode ist im Allgemeinen viel schneller als das Sputtern. Sie wird oft für dekorative Beschichtungen oder Anwendungen gewählt, bei denen ein schneller Durchsatz ein primärer wirtschaftlicher Treiber ist.

Sputtern: Die Hochkontrolloption

Beim Sputtern wird ein Target aus dem Ausgangsmaterial mit hochenergetischen Ionen (einem Plasma) in einem Vakuum bombardiert. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome oder Moleküle vom Target abschlägt, die sich dann auf dem Substrat ablagern.

Dieser Prozess ist von Natur aus langsamer, bietet aber eine außergewöhnliche Kontrolle. Da die gesputterten Atome eine höhere kinetische Energie haben, bilden sie dichtere, gleichmäßigere und besser haftende Filme. Dies macht das Sputtern zum Standard für Hochleistungs-Funktionsbeschichtungen in Branchen wie Halbleiter, Luft- und Raumfahrt sowie Medizintechnik.

Weitere Faktoren, die die Rate beeinflussen

Neben der Kernmethode beeinflussen mehrere andere Parameter die endgültige Abscheidungsrate:

- Material: Einige Materialien sputtern oder verdampfen leichter als andere.

- Leistung: Eine höhere Leistung, die auf die Quelle angewendet wird (z. B. auf das Sputtertarget oder den E-Beam), erhöht im Allgemeinen die Rate.

- Druck: Das Vakuumniveau in der Kammer beeinflusst die mittlere freie Weglänge der Atome und damit, wie effizient sie zum Substrat gelangen.

- Geometrie: PVD ist ein 'Sichtlinien'-Prozess. Der Abstand und der Winkel zwischen Quelle und Substrat beeinflussen direkt die lokale Abscheidungsrate und die Filmuniformität.

Verständnis der Kompromisse: Rate vs. Filmqualität

Die Wahl eines PVD-Prozesses ist nie nur eine Frage der Geschwindigkeit. Es ist eine kalkulierte Entscheidung, die auf den Kompromissen zwischen dem Fertigungsdurchsatz und den funktionalen Anforderungen der Beschichtung basiert.

Der Kompromiss zwischen Geschwindigkeit und Dichte

Ein wichtiger Kompromiss ist die Abscheidungsrate im Vergleich zur Filmdichte. Schnellere Verdampfungsprozesse führen oft zu Filmen, die weniger dicht und poröser sind als der langsame, Atom-für-Atom-Aufbau durch Sputtern. Für eine einfache dekorative Oberfläche mag dies unerheblich sein. Für eine harte, verschleißfeste Werkzeugbeschichtung ist es ein kritischer Fehlerpunkt.

Die Kosten der Kontrolle

Die präzise Kontrolle über Filmeigenschaften wie Stöchiometrie (für Verbindungen), Spannung und Dichte, die das Sputtern bietet, geht auf Kosten der Zeit. Längere Zyklen bedeuten einen geringeren Durchsatz, was zu höheren Kosten pro Teil führen kann. Die Ausrüstung für das Sputtern ist oft auch komplexer und teurer.

Die "Sichtlinien"-Einschränkung

Alle gängigen PVD-Prozesse sind 'Sichtlinien'-Prozesse, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat gelangt. Komplexe Teile müssen möglicherweise auf ausgeklügelten Vorrichtungen gedreht werden, um eine gleichmäßige Beschichtung zu erzielen, was den Prozess zeitaufwändiger und komplexer machen und die Gesamtrate effektiv reduzieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die beste PVD-Methode ist diejenige, die Ihre spezifischen Leistungs- und Wirtschaftsziele erfüllt. Ihre Entscheidung sollte sich an der primären Anforderung Ihrer Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für dekorative oder einfache Barriereschichten liegt: Die Verdampfung ist oft die kostengünstigste und schnellste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer Hochleistungs-Funktionsbeschichtung liegt (z. B. Verschleißfestigkeit, elektrische Eigenschaften oder Korrosionsbeständigkeit): Das Sputtern ist fast immer die technisch überlegene Wahl, trotz seiner langsameren Rate.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision für Forschung oder fortschrittliche Halbleiter liegt: Hochspezialisierte und noch langsamere Methoden wie die Molekularstrahlepitaxie (MBE) werden verwendet, wo die Rate ein weit entferntes sekundäres Anliegen gegenüber der Kontrolle auf atomarer Ebene ist.

Letztendlich müssen Sie den Abscheidungsprozess auf das gewünschte Ergebnis abstimmen und die Fertigungsgeschwindigkeit mit der erforderlichen Filmqualität in Einklang bringen.

Zusammenfassungstabelle:

| PVD-Methode | Typische Abscheidungsgeschwindigkeit | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Verdampfung | Schnell (Minuten für Mikrometer) | Hoher Durchsatz, Sichtlinienprozess | Dekorative Beschichtungen, einfache Barriereschichten |

| Sputtern | Langsamer (Stunden für Mikrometer) | Überlegene Filmdichte, Gleichmäßigkeit und Haftung | Hochleistungs-Funktionsbeschichtungen (Halbleiter, Medizin, Luft- und Raumfahrt) |

Bereit, den richtigen PVD-Prozess für Ihre Anwendung auszuwählen?

Die Wahl zwischen Hochgeschwindigkeitsverdampfung und hochwertigem Sputtern ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK können Ihnen helfen, diesen Kompromiss zu meistern. Wir sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Beschichtungsanforderungen bereitzustellen, egal ob Sie den Durchsatz oder die ultimative Filmleistung priorisieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihr PVD-Prozess die gewünschten Ergebnisse liefert.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens