Das feuerfeste Material in einem Drehrohrofen ist eine hitzebeständige Auskleidung, die dazu dient, die Stahlhülle vor extremen Innentemperaturen zu isolieren. Es handelt sich nicht um ein spezifisches Material, sondern um eine Kategorie von Materialien, die basierend auf der spezifischen Anwendung des Ofens, der Betriebstemperatur und den chemischen Eigenschaften der zu verarbeitenden Substanz ausgewählt werden.

Die Wahl des Feuerfestmaterials ist eine entscheidende technische Entscheidung, die die Betriebseffizienz eines Ofens, seine Lebensdauer und seine Eignung für einen bestimmten industriellen Prozess bestimmt. Sie dient dem doppelten Zweck, die Ausrüstung zu schützen und den Prozess selbst zu ermöglichen.

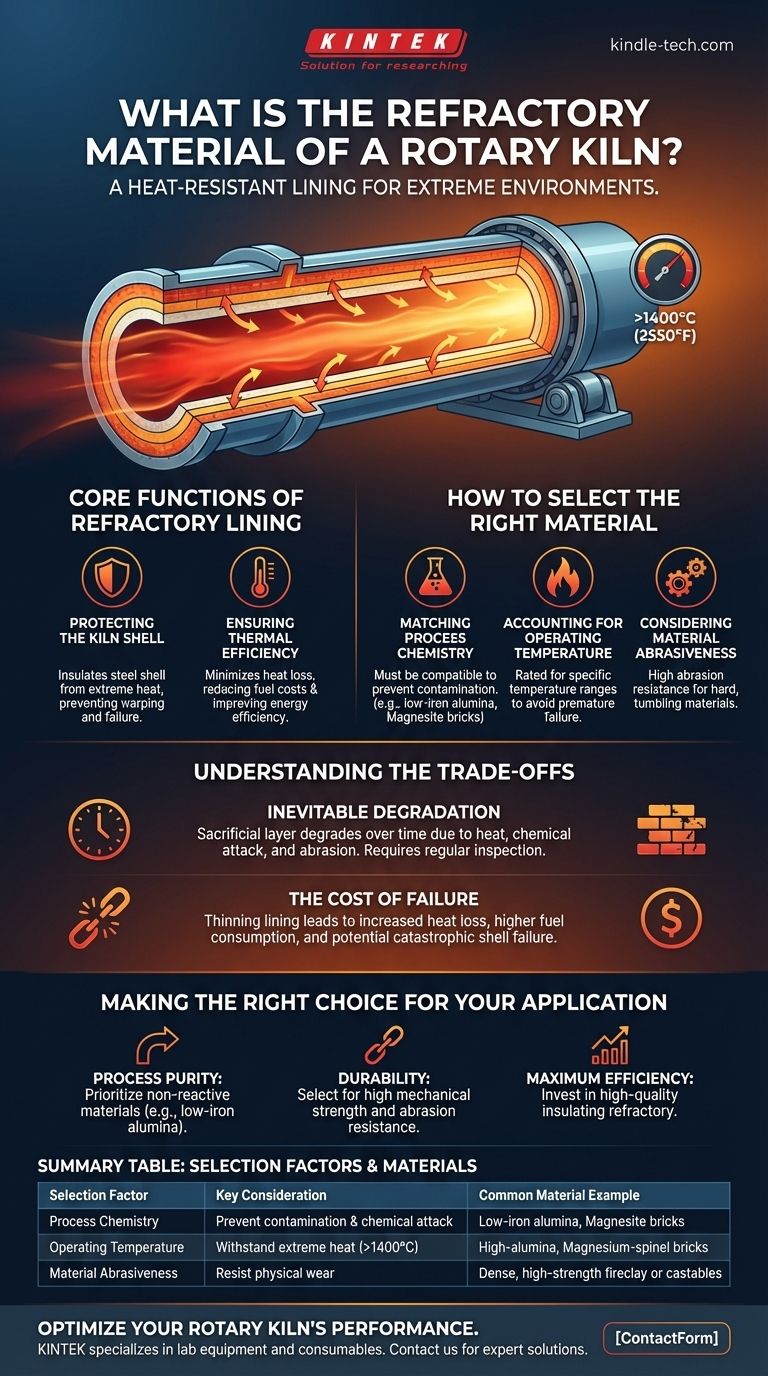

Die Kernfunktionen der Feuerfestauskleidung

Eine Feuerfestauskleidung ist für jeden direkt befeuerten Drehrohrofen unerlässlich, wo sie zwei grundlegende Aufgaben erfüllt.

Schutz der Ofenhülle

Die primäre Funktion des Feuerfestmaterials besteht darin, als thermische Barriere zu wirken. Es schützt die äußere Stahlhülle des Ofens vor der intensiven Hitze, die im Inneren erzeugt wird und oft 1400 °C (2550 °F) überschreiten kann.

Ohne diese Auskleidung würden die hohen Temperaturen die Stahlhülle schnell verziehen, schwächen und letztendlich zum Versagen bringen, was zu katastrophalen Geräteschäden führen würde.

Sicherstellung der thermischen Effizienz

Durch die Isolierung des Ofens minimiert das Feuerfestmaterial den Wärmeverlust an die Umgebung. Dies ist entscheidend für die Aufrechterhaltung einer stabilen und konstanten Innentemperatur.

Eine ordnungsgemäße Wärmespeicherung reduziert die zur Aufrechterhaltung des Prozesses erforderliche Brennstoffmenge, senkt direkt die Betriebskosten und verbessert die Gesamtenergieeffizienz. Aus diesem Grund ist Feuerfestmaterial spezifisch für direkt befeuerte Öfen; das Hinzufügen zu einem indirekt befeuerten Ofen würde das Material kontraproduktiv von seiner externen Wärmequelle isolieren.

So wählen Sie das richtige Feuerfestmaterial aus

Der Auswahlprozess ist ein sorgfältiges Gleichgewicht aus chemischen, thermischen und physikalischen Anforderungen. Es gibt kein universelles "bestes" Feuerfestmaterial; die ideale Wahl ist immer an die Anwendung spezifisch.

Anpassung des Materials an die Prozesschemie

Die chemische Zusammensetzung des Feuerfestmaterials muss mit dem zu verarbeitenden Material kompatibel sein. Eine chemische Reaktion zwischen dem Feuerfestmaterial und dem Prozessmaterial kann zur Kontamination des Endprodukts und zu einem schnellen Abbau der Auskleidung führen.

Zum Beispiel werden in Eisenreduktionsöfen oft eisenarme Aluminiumoxid- oder Magnesium-Spinell-Ziegel verwendet, um unerwünschte Eisenreaktionen zu verhindern. Im Gegensatz dazu könnten in Zementproduktionsöfen Magnesitsteine aufgrund ihrer Kompatibilität mit dem Klinkerprozess verwendet werden.

Berücksichtigung der Betriebstemperatur

Feuerfeste Materialien sind für bestimmte Temperaturbereiche ausgelegt. Die Wahl eines Materials mit einer unzureichenden Temperaturbewertung führt zu vorzeitigem Versagen. Die erwartete Spitzentemperatur im Ofen ist ein primärer Faktor bei der Eingrenzung der Materialoptionen.

Berücksichtigung der Materialabrasivität

Auch die physikalischen Eigenschaften des zu verarbeitenden Materials beeinflussen die Wahl. Harte, abrasive Materialien wie bestimmte Erze verschleißen die Feuerfestauskleidung im Laufe der Zeit durch Rollbewegung.

In diesen Fällen ist ein Feuerfestmaterial mit hoher Abriebfestigkeit erforderlich, um eine angemessene Lebensdauer zu gewährleisten und häufige und kostspielige Neuauskleidungsprojekte zu vermeiden.

Verständnis der Kompromisse und des Abbaus

Die Auswahl und Wartung von Feuerfestmaterialien beinhaltet das Abwägen von Leistung, Kosten und Lebensdauer. Das Ignorieren dieser Faktoren führt zu Ineffizienz und Betriebsrisiken.

Der unvermeidliche Abbau

Keine Feuerfestauskleidung hält ewig. Es ist eine Opferschicht, die so konzipiert ist, dass sie sich im Laufe der Zeit aufgrund einer Kombination aus hoher Hitze, chemischem Angriff und physikalischem Abrieb langsam abbaut.

Regelmäßige Inspektionen sind entscheidend, um die Dicke und den Zustand der Auskleidung zu überwachen.

Die Kosten des Versagens

Wenn die Feuerfestauskleidung dünner wird, nehmen ihre isolierenden Eigenschaften ab. Dies führt zu einem erhöhten Wärmeverlust durch die Ofenhülle, wodurch das System gezwungen ist, mehr Brennstoff zu verbrauchen, um die erforderliche Temperatur aufrechtzuerhalten.

Wird dies ignoriert, kann dieser Abbau schließlich die Stahlhülle schädlicher Hitze aussetzen, was das Risiko eines vollständigen Strukturversagens des Ofens birgt. Die Kosten eines ungeplanten Stillstands und einer Hüllenreparatur übersteigen die Kosten einer proaktiven Feuerfestwartung bei weitem.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Feuerfestmaterials ist grundlegend für die Optimierung der Leistung und Langlebigkeit Ihres Ofens. Ihre Entscheidung sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und chemischer Kompatibilität liegt: Priorisieren Sie ein feuerfestes Material, dessen chemische Zusammensetzung (z. B. eisenarmes Aluminiumoxid) nicht mit Ihrem Produkt reagiert oder es kontaminiert.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit gegenüber abrasiven Materialien liegt: Wählen Sie ein feuerfestes Material, das für hohe mechanische Festigkeit und Abriebfestigkeit bekannt ist, um die Lebensdauer zu maximieren und Ausfallzeiten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Investieren Sie in ein hochwertiges isolierendes Feuerfestmaterial mit der richtigen Dicke, um Wärmeverluste zu minimieren und langfristige Brennstoffkosten zu senken.

Letztendlich ist die Feuerfestauskleidung das unsichtbare Arbeitstier, das einen sicheren, effizienten und zuverlässigen Drehrohrofenbetrieb ermöglicht.

Zusammenfassungstabelle:

| Auswahlfaktor | Wichtige Überlegung | Beispiel für gängiges Material |

|---|---|---|

| Prozesschemie | Kontamination & chemischen Angriff verhindern | Eisenarmes Aluminiumoxid, Magnesitsteine |

| Betriebstemperatur | Extremer Hitze standhalten (>1400°C) | Hochtonerde, Magnesium-Spinell-Ziegel |

| Materialabrasivität | Physikalischem Verschleiß durch Rollen widerstehen | Dichter, hochfester Schamotte oder Gießmassen |

Optimieren Sie die Leistung Ihres Drehrohrofens und schützen Sie Ihre Investition. Die richtige Feuerfestauskleidung ist entscheidend für thermische Effizienz, Produktreinheit und Gerätelebensdauer. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und erfüllt Laboranforderungen mit Expertenlösungen für Hochtemperaturprozesse. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Feuerfestmaterials für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Wie viel CO2 wird bei der Kalzinierung freigesetzt? Der unvermeidbare Massenverlust von 44 % aus Kalkstein

- Was ist regenerierter Kohlenstoff? Eine nachhaltige Lösung für kostengünstige Filtration

- Was sind die Nachteile von Drehrohröfen? Hohe Kosten, Wartung und Ineffizienz erklärt

- Welche Probleme treten bei Zementdrehrohröfen auf und wie können sie behoben werden? Langfristige Zuverlässigkeit und Effizienz erreichen

- Wie wird der Kalzinierungsprozess durchgeführt? Beherrschen Sie die thermische Zersetzung für industrielle Anwendungen

- Welche technischen Anforderungen müssen Hochtemperatur-Industrieöfen für die Chlorierungsröstung von Quarzsand erfüllen?

- Was ist der thermische Wirkungsgrad eines Drehrohrofens? Maximale Leistung mit der richtigen Heizmethode freischalten

- Wie hoch ist die Drehzahl des Zementofens? Die Beherrschung der langsamen Rotation für optimale Klinkerqualität