Die entscheidende Beziehung zwischen der Sintertemperatur und dem Schmelzpunkt eines Materials ist die einer sorgfältig kontrollierten Grenze. Sintern ist ein thermischer Prozess, der absichtlich bei einer Temperatur unterhalb des Schmelzpunkts stattfindet, typischerweise zwischen 50 % und 90 % der Schmelztemperatur. Diese Unterscheidung ist nicht willkürlich; sie ist das grundlegende Prinzip, das den Sinterprozess definiert und ihn vom Gießen oder Schweißen trennt.

Der Kernunterschied liegt nicht nur in der Temperatur, sondern im Mechanismus. Beim Schmelzen wird Wärme genutzt, um einen vollständigen Phasenübergang (fest zu flüssig) zu erreichen, während beim Sintern Wärme genutzt wird, um feste Partikel zu aktivieren und sie durch atomare Diffusion miteinander zu verschmelzen, ohne jemals zu verflüssigen.

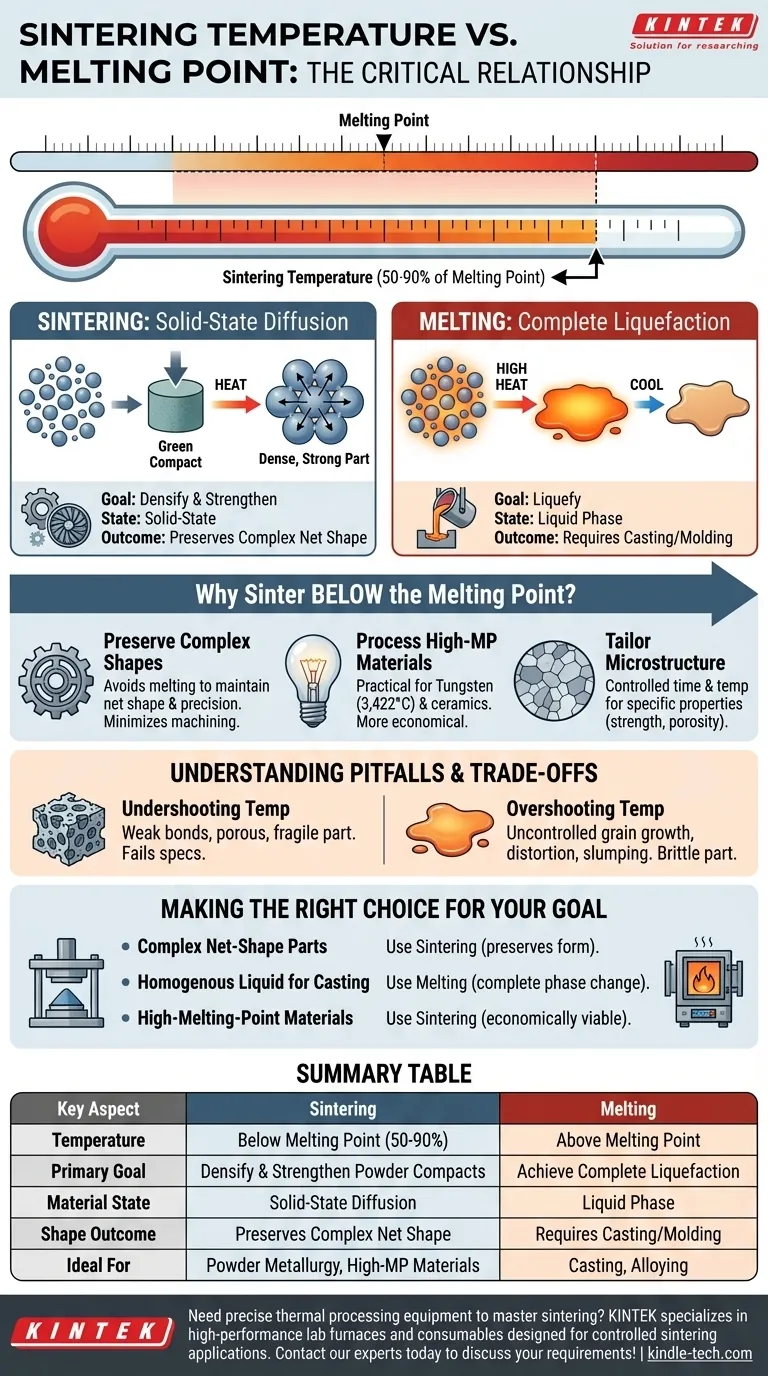

Sintern vs. Schmelzen: Zwei unterschiedliche thermische Ziele

Um die Beziehung zu verstehen, muss man erkennen, dass diese Prozesse darauf ausgelegt sind, auf atomarer Ebene fundamental unterschiedliche Ergebnisse zu erzielen.

Schmelzen: Der Weg der vollständigen Verflüssigung

Schmelzen hat ein einfaches Ziel: ein Material über seinen Schmelzpunkt zu erhitzen, bis es sich vollständig von einem Feststoff in eine Flüssigkeit umwandelt.

Die Temperatur wird erhöht, um die Kristallstruktur zu überwinden, wodurch sich die Atome frei bewegen können. Diese Flüssigkeit kann dann gegossen oder gemischt werden.

Sintern: Der Weg der Festkörperdiffusion

Das Ziel des Sinterns ist es, die Dichte und Festigkeit einer verdichteten Pulvermasse zu erhöhen. Die Temperatur wird so weit erhöht, dass die Atome in den festen Partikeln aktiviert werden.

Diese Energie ermöglicht es den Atomen, über die Grenzen zu wandern, an denen sich die Partikel berühren, und starke metallische oder keramische Bindungen zu bilden. Das Material verschmilzt zu einer kohärenten festen Masse, während es im festen Zustand bleibt.

Der Schmelzpunkt als harte Obergrenze

Für einen Standard-Sinterprozess stellt der Schmelzpunkt eine strenge Obergrenze dar. Ihn zu überschreiten würde den Zweck verfehlen und dazu führen, dass der präzise geformte Pulverpressling einsinkt, sich verzieht oder vollständig zu einer Pfütze wird.

Der Erfolg des Sinterns hängt davon ab, den „Sweet Spot“ zu finden – eine Temperatur, die heiß genug für eine schnelle Diffusion, aber sicher unterhalb des Schmelzpunktes liegt.

Warum unterhalb des Schmelzpunkts sintern?

Die Entscheidung, unterhalb des Schmelzpunkts zu arbeiten, ist eine bewusste technische Entscheidung, die mehrere wichtige Vorteile bietet.

Erhaltung komplexer Formen

Das Sintern ist ein Kernbestandteil der Pulvermetallurgie, bei der Pulver zunächst zu einem „Grünling“ mit einer bestimmten, oft komplexen Form gepresst werden.

Durch die Vermeidung des Schmelzens bewahrt der Prozess diese Endform mit hoher Präzision und minimiert den Bedarf an nachfolgender Bearbeitung.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Materialien wie Wolfram (Schmelzpunkt: 3.422 °C) und viele technische Keramiken sind extrem schwierig und energieintensiv zu schmelzen und zu gießen.

Das Sintern bietet eine praktischere und wirtschaftlichere Methode, um dichte, feste Teile aus diesen Hochleistungsmaterialien bei wesentlich niedrigeren Temperaturen herzustellen.

Maßschneiderung der Materialmikrostruktur

Die kontrollierte Zeit und Temperatur des Sinterns ermöglichen eine präzise Steuerung der endgültigen Mikrostruktur des Materials.

Dies ermöglicht die gezielte Einstellung spezifischer Eigenschaften wie Härte, Festigkeit und sogar kontrollierter Porosität, die durch einfaches Schmelzen und Erstarren schwer zu erreichen sind.

Verständnis der Fallstricke und Kompromisse

Das Temperaturfenster für erfolgreiches Sintern ist oft eng, und Abweichungen haben erhebliche Konsequenzen.

Das Risiko, die Temperatur zu unterschreiten

Wenn die Sintertemperatur zu niedrig ist, ist die atomare Diffusion unzureichend. Die Bindungen zwischen den Partikeln sind schwach, was zu einem porösen und mechanisch fragilen Teil führt.

Dies führt dazu, dass eine Komponente die Spezifikationen für Dichte und Festigkeit nicht erfüllt.

Das Risiko, die Temperatur zu überschreiten

Wenn die Temperatur zu hoch ist und sich dem Schmelzpunkt nähert, kann dies zu schnellem und unkontrolliertem Kornwachstum führen, was das Material spröde machen kann.

Schlimmer noch, jegliches lokale oder teilweise Schmelzen kann dazu führen, dass sich das Teil verzieht, ungleichmäßig schrumpft oder seine beabsichtigte Form vollständig verliert.

Die Gleichung aus Energie und Kontrolle

Obwohl das Sintern eine präzise Kontrolle erfordert, ist es im Allgemeinen energieeffizienter als das vollständige Schmelzen und Gießen eines gleich großen Materialvolumens.

Dieser Kompromiss – der Austausch der rohen Gewalt hoher Hitze gegen die Präzision kontrollierter thermischer Energie – ist ein Haupttreiber für seinen Einsatz in der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen der Nutzung des Sinterns oder des Schmelzens hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Endformteile aus Pulvern herzustellen: Sintern ist Ihr ideales Verfahren, da es unterhalb des Schmelzpunkts arbeitet, um die Form zu erhalten und die Eigenschaften zu kontrollieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine homogene Flüssigkeit für das Gießen in eine einfache Form herzustellen: Schmelzen ist der notwendige erste Schritt, da Sie einen vollständigen Phasenübergang von fest zu flüssig benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Materialien mit extrem hohem Schmelzpunkt liegt: Das Sintern bietet den einzig wirtschaftlich und technisch gangbaren Weg nach vorne.

Die Beherrschung der Beziehung zwischen Sintertemperatur und Schmelzpunkt ist der Schlüssel zur Ausschöpfung des vollen Potenzials der modernen Materialverarbeitung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Sintern | Schmelzen |

|---|---|---|

| Temperatur | Unterhalb des Schmelzpunkts (50–90 %) | Oberhalb des Schmelzpunkts |

| Hauptziel | Verdichten & Festigen von Pulverpresslingen | Vollständige Verflüssigung erreichen |

| Materialzustand | Festkörperdiffusion | Flüssige Phase |

| Formergebnis | Erhält komplexe Endform | Erfordert Gießen/Formen |

| Ideal für | Pulvermetallurgie, Hoch-MP-Materialien (z. B. Wolfram) | Gießen, Legieren |

Benötigen Sie präzise thermische Verarbeitungsanlagen, um das Sintern zu meistern? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für kontrollierte Sinteranwendungen. Unsere Lösungen helfen Ihnen, optimale Dichte und Festigkeit zu erreichen und gleichzeitig die Fallstricke falscher Temperaturen zu vermeiden. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse