Für das HF-Sputtern ist die branchenübliche Frequenz 13,56 MHz. Diese spezifische Frequenz wird gewählt, weil sie für industrielle, wissenschaftliche und medizinische (ISM) Anwendungen vorgesehen ist, was Interferenzen mit Telekommunikationsdiensten verhindert und gleichzeitig physikalisch effektiv für den Sputterprozess ist.

Die größte Herausforderung bei der Dünnschichtabscheidung ist das Sputtern von Materialien, die keinen Strom leiten. Das HF-Sputtern löst dieses Problem, indem es eine hochfrequente Wechselspannung verwendet, wobei 13,56 MHz der Standard ist, um den Ladungsaufbau zu verhindern, der den Prozess sonst stoppen würde.

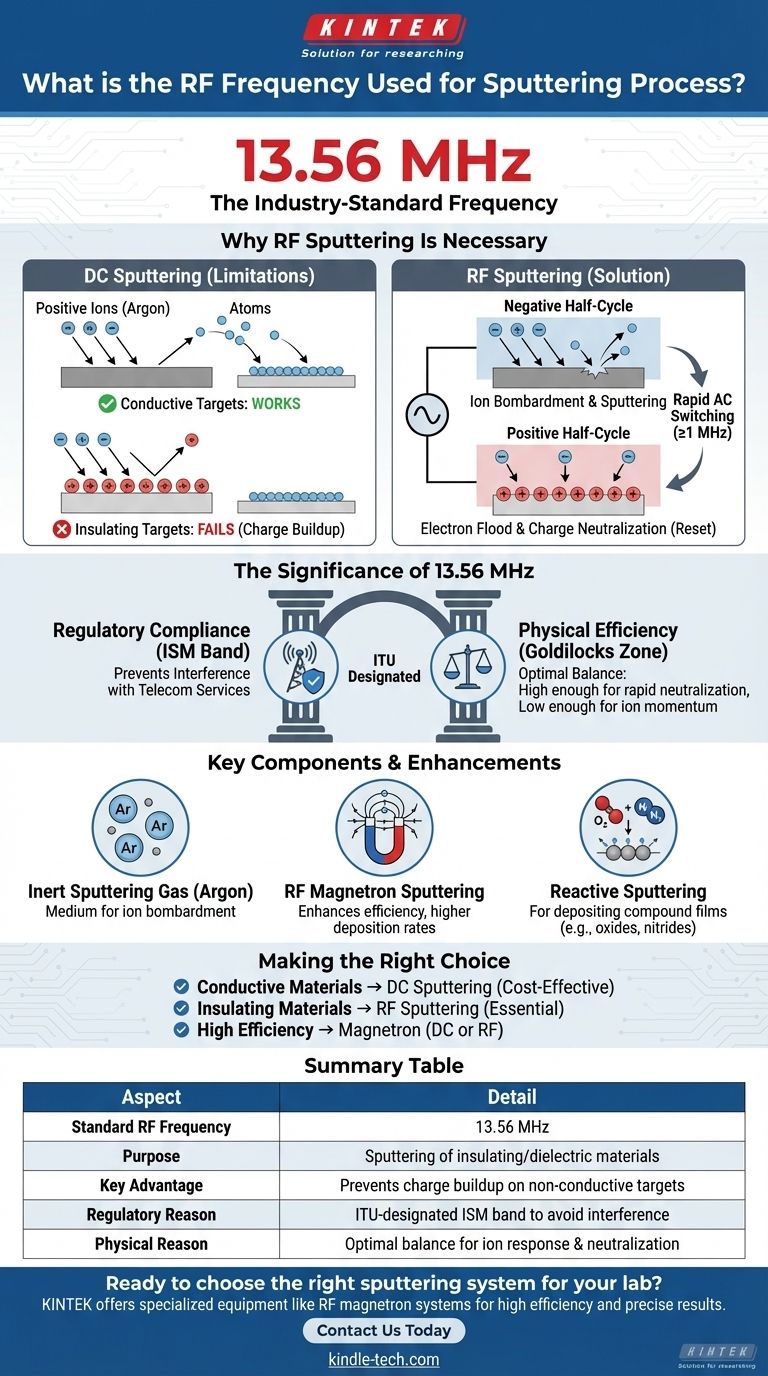

Warum HF-Sputtern notwendig ist

Beim Sputtern beschießen wir ein Ausgangsmaterial (das „Target“) mit energiereichen Ionen, um Atome auszustoßen, die sich dann als dünne Schicht auf einem Substrat ablagern. Die Methode zur Energiezufuhr dieser Ionen hängt von den elektrischen Eigenschaften des Targets ab.

Die Einschränkung des DC-Sputterns

Für leitfähige Targets funktioniert eine einfache Gleichspannung perfekt. Eine negative Spannung wird an das Target angelegt, wodurch positive Ionen (wie Argon) aus dem Plasma angezogen werden, die auf das Target treffen und Material absputtern.

Diese Methode versagt bei isolierenden Targets. Positive Ionen, die auf den Isolator treffen, bauen eine positive Ladung auf dessen Oberfläche auf. Diese Ladung stößt weitere eintreffende positive Ionen ab und stoppt den Sputterprozess fast sofort.

Wie HF das Problem des Ladungsaufbaus löst

Das HF-Sputtern (Radiofrequenz-Sputtern) überwindet dies, indem es eine hochfrequente Wechselspannung anlegt. Dieses Wechselfeld schaltet die Polarität des Targets schnell um.

Im negativen Halbzyklus werden positive Ionen angezogen und bombardieren das Target, genau wie beim DC-Sputtern.

Im positiven Halbzyklus zieht das Target eine Flut hochmobiler Elektronen aus dem Plasma an. Dies neutralisiert sofort die positive Ladung, die während des vorherigen Zyklus aufgebaut wurde, und „setzt“ die Targetoberfläche für die nächste Runde des Ionenbeschusses zurück. Dieser Zyklus muss mit einer Frequenz von 1 MHz oder höher erfolgen, um wirksam zu sein.

Die Bedeutung von 13,56 MHz

Obwohl jede Frequenz über 1 MHz funktionieren kann, ist die Wahl von 13,56 MHz nicht willkürlich. Sie stellt ein Gleichgewicht zwischen regulatorischer Konformität und physikalischer Effizienz dar.

Ein von der ITU zugewiesenes ISM-Band

Die Internationale Fernmeldeunion (ITU) reserviert bestimmte Frequenzen für die industrielle, wissenschaftliche und medizinische (ISM) Nutzung.

Die Verwendung des 13,56 MHz-Bandes stellt sicher, dass die starken Funksignale, die von den Sputteranlagen erzeugt werden, kritische Kommunikations- und Rundfunkdienste nicht stören.

Eine „Goldlöckchen“-Frequenz für das Sputtern

Diese Frequenz liegt auch in einem optimalen Bereich für die Physik des Prozesses. Sie ist hoch genug, um die schnelle Ladungsneutralisierung zu ermöglichen, die für isolierende Targets erforderlich ist.

Gleichzeitig ist sie niedrig genug, damit die schwereren Ionen (wie Argon) immer noch auf das elektrische Feld reagieren und genügend Impuls gewinnen können, um das Target effektiv zu sputtern.

Schlüsselkomponenten der Sputterumgebung

Die HF-Stromquelle ist nur ein Teil eines kompletten Systems. Zwei weitere Elemente sind entscheidend für eine erfolgreiche Abscheidung.

Das inerte Sputtergas

Der Prozess erfordert ein Medium aus Ionen, um das Target zu bombardieren. Dies ist fast immer ein inertes Gas, das gewählt wird, weil es nicht chemisch mit dem Targetmaterial reagiert.

Argon (Ar) ist aufgrund seiner relativ hohen Atommasse und Kosteneffizienz die häufigste Wahl. Die Argonatome werden im Plasma ionisiert, zum Target beschleunigt und verrichten die physikalische Arbeit des Sputterns.

Effizienzsteigerung mit Magnetrons

HF-Magnetron-Sputtern ist eine Verbesserung, die die Effizienz eines Systems dramatisch steigert. Es verwendet ein starkes Magnetfeld, das hinter dem Target konfiguriert ist.

Dieses Magnetfeld fängt Elektronen in einem „magnetischen Tunnel“ nahe der Targetoberfläche ein. Diese eingefangenen Elektronen erhöhen die Wahrscheinlichkeit von Kollisionen mit Argonatomen, wodurch mehr Ionen für das Sputtern entstehen. Dies ermöglicht es, den Prozess bei niedrigeren Drücken mit höheren Abscheidungsraten durchzuführen.

Die Kompromisse verstehen

Obwohl das HF-Sputtern eine vielseitige und leistungsstarke Technik ist, ist es nicht ohne Komplexität und nicht immer die notwendige Wahl.

Fähigkeit vs. Komplexität

Der Hauptvorteil des HF-Sputterns ist seine Fähigkeit, isolierende und dielektrische Materialien abzuscheiden. Diese Fähigkeit ist mit einfacheren DC-Systemen unmöglich.

HF-Netzteile, Anpassungsnetzwerke und die zugehörige Abschirmung sind jedoch erheblich komplexer und teurer als ihre DC-Gegenstücke. Dies erhöht die GesamtKosten und den Wartungsaufwand der Ausrüstung.

Reaktives Sputtern

In einigen Fällen wird dem Argon absichtlich ein reaktives Gas wie Stickstoff oder Sauerstoff zugesetzt. Dieser Prozess, bekannt als reaktives Sputtern, ermöglicht es den gesputterten Metallatomen, mit dem Gas während des Flugs oder auf dem Substrat zu reagieren. Dies ist eine gängige Methode zur Abscheidung von Verbindungsschichten wie Titannitrid (TiN) oder Aluminiumoxid (Al2O3).

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden müssen, und Ihren Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle) liegt: Ein einfacheres und kostengünstigeres DC-Sputtersystem ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Keramiken, Oxide) liegt: HF-Sputtern ist nicht nur eine Option; es ist eine Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Abscheidungsraten oder Prozesseffizienz liegt: Die Integration von Magnetrons in Ihr DC- oder HF-System ist die effektivste Strategie.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, das richtige Werkzeug für Ihre spezifische Herausforderung bei der Materialabscheidung zu wählen.

Zusammenfassungstabelle:

| Aspekt | Detail |

|---|---|

| Standard-HF-Frequenz | 13,56 MHz |

| Zweck | Sputtern von isolierenden/dielektrischen Materialien |

| Hauptvorteil | Verhindert Ladungsaufbau auf nichtleitenden Targets |

| Regulatorischer Grund | Von der ITU zugewiesenes ISM-Band zur Vermeidung von Interferenzen |

| Physikalischer Grund | Optimales Gleichgewicht für Ionenreaktion und Ladungsneutralisierung |

Bereit, das richtige Sputtersystem für die spezifischen Materialabscheidungsherausforderungen Ihres Labors zu wählen?

Ob Sie leitfähige Metalle mit einem kostengünstigen DC-System abscheiden oder die fortschrittliche Fähigkeit eines HF-Systems für isolierende Keramiken und Oxide benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Forschungs- und Produktionsziele zu unterstützen. Unsere spezialisierte Laborausrüstung, einschließlich HF-Magnetron-Sputtersysteme, ist auf hohe Effizienz und präzise Ergebnisse ausgelegt.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Dünnschichtabscheidungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur