Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren zur Erzeugung hochleistungsfähiger, ultradünner fester Schichten auf einer Oberfläche. Dabei wird ein Precursor-Gas in eine Vakuumkammer geleitet, wo es bei Erwärmung reagiert und sich zersetzt. Dies führt zur Abscheidung einer präzise konstruierten Beschichtung, Atom für Atom, auf einem Zielmaterial, dem sogenannten Substrat.

Während viele Prozesse einfach eine Beschichtung auftragen können, besteht die wahre Rolle der CVD darin, einen hochtechnisierten Film von Grund auf aufzubauen. Sie ermöglicht die Schaffung von Oberflächen mit präzise kontrollierter Reinheit, Struktur und Leistung, die mit einfacheren Methoden oft nicht zu erreichen sind.

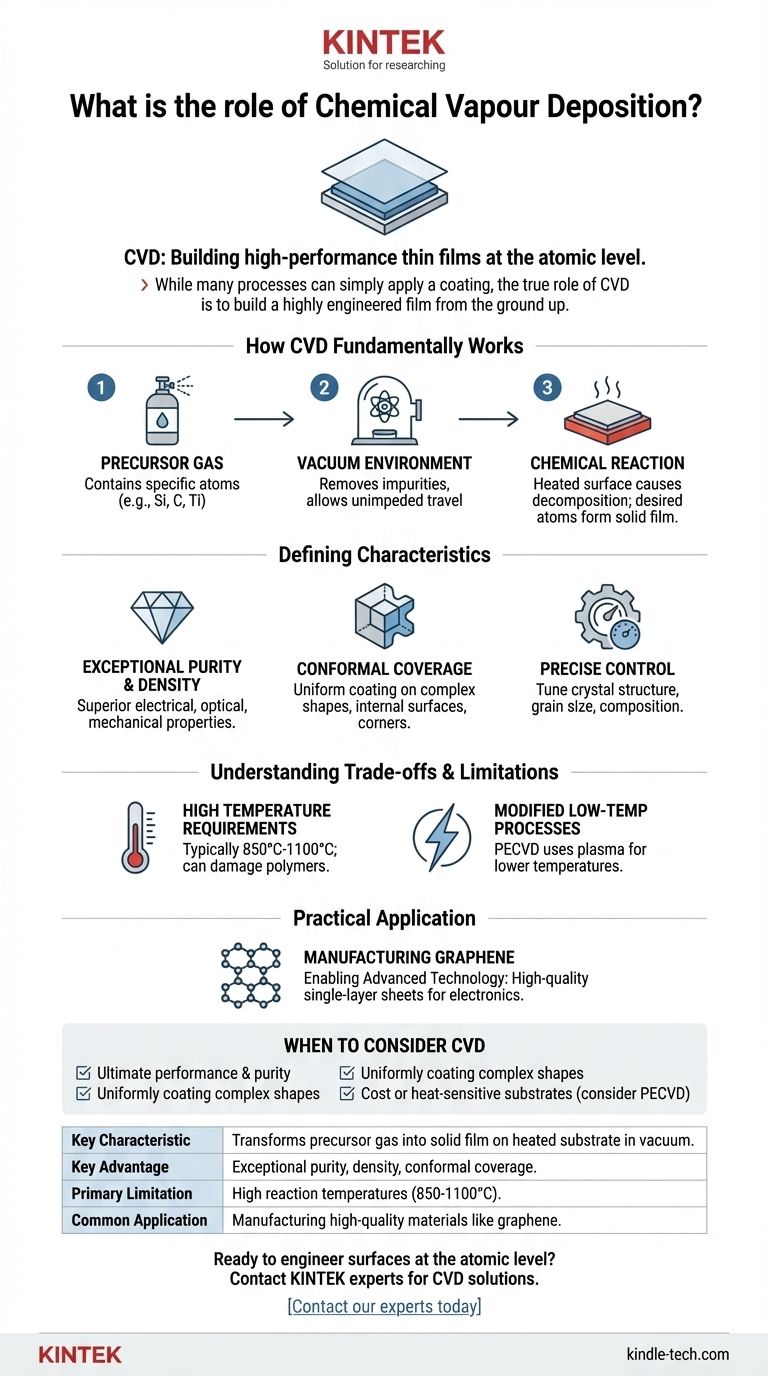

Wie CVD im Grunde funktioniert

Der CVD-Prozess kann als eine dreistufige Abfolge verstanden werden, die ein Gas in eine hochleistungsfähige feste Beschichtung umwandelt.

Das Precursor-Gas

Der Prozess beginnt mit einem sorgfältig ausgewählten chemischen Precursor im gasförmigen Zustand. Dieses Gas enthält die spezifischen Atome (wie Silizium, Kohlenstoff oder Titan), die die endgültige Beschichtung bilden werden.

Die Vakuumumgebung

Dieses Precursor-Gas wird in eine Vakuumkammer injiziert. Das Vakuum ist entscheidend, da es Verunreinigungen entfernt und den Precursor-Molekülen ermöglicht, ungehindert zur Substratoberfläche zu gelangen.

Die chemische Reaktion

Das Substrat wird auf eine bestimmte Reaktionstemperatur erhitzt. Diese thermische Energie bewirkt, dass sich das Precursor-Gas auf der heißen Oberfläche zersetzt oder reagiert, seine unerwünschten Komponenten abgibt und nur die gewünschten Atome zurücklässt, die dann an das Substrat binden, um einen dichten, festen Film zu bilden.

Die definierenden Eigenschaften einer CVD-Beschichtung

Der Wert von CVD liegt in den einzigartigen und überlegenen Eigenschaften der von ihr erzeugten Filme. Diese Eigenschaften unterscheiden sie von anderen Beschichtungstechniken.

Außergewöhnliche Reinheit und Dichte

Da der Prozess in einem kontrollierten Vakuum abläuft und aus einer gereinigten Gasquelle aufgebaut wird, sind die resultierenden Filme außergewöhnlich rein und dicht. Dies führt zu überlegenen elektrischen, optischen und mechanischen Eigenschaften.

Konforme Abdeckung (Ummantelung)

Im Gegensatz zu Sichtlinienprozessen wie dem Sprühen umhüllt das Precursor-Gas bei CVD das gesamte Substrat. Dies führt zu einer perfekt gleichmäßigen oder "konformen" Beschichtung, die selbst die komplexesten Formen, Innenflächen und scharfen Ecken ohne Verdünnung bedeckt.

Präzise Kontrolle über Materialeigenschaften

Durch die Anpassung von Parametern wie Temperatur, Druck und Gaszusammensetzung haben Ingenieure eine feinkörnige Kontrolle über das Endprodukt. Dies ermöglicht die präzise Abstimmung der Kristallstruktur, Korngröße und chemischen Zusammensetzung des Films.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist universell ideal. Objektivität erfordert die Anerkennung, wo CVD möglicherweise nicht die beste Lösung ist.

Hohe Temperaturanforderungen

Die bedeutendste Einschränkung der traditionellen CVD ist ihre hohe Reaktionstemperatur, typischerweise zwischen 850°C und 1100°C. Viele potenzielle Substratmaterialien, wie Polymere oder bestimmte Metalllegierungen, können diese Hitze nicht ohne Beschädigung aushalten.

Modifizierte Niedertemperaturprozesse

Um dies zu überwinden, wurden spezialisierte Versionen wie die plasmaunterstützte CVD (PECVD) entwickelt. Diese Techniken verwenden Plasma, um das Precursor-Gas zu energetisieren, wodurch die Abscheidereaktion bei viel niedrigeren Temperaturen stattfinden kann.

Prozess- und Materialbeschränkungen

Der CVD-Prozess hängt von der Verfügbarkeit eines geeigneten flüchtigen Precursor-Chemikalie für das gewünschte Beschichtungsmaterial ab. Darüber hinaus sind die Ausrüstung und die Prozesskontrolle von Natur aus komplexer als bei einfacheren Beschichtungsmethoden.

Eine praktische Anwendung: Herstellung von Graphen

Die Produktion von hochwertigem Graphen für fortschrittliche Elektronik ist ein perfektes Beispiel für die Rolle der CVD.

Der Bedarf an atomarer Perfektion

Für Anwendungen in Hochleistungssensoren und der Elektronik müssen Graphenschichten eine geringe Defektanzahl und eine ausgezeichnete Gleichmäßigkeit aufweisen. Ein einziger Fehler auf atomarer Ebene kann die Leistung eines gesamten Geräts beeinträchtigen.

Ermöglichung fortschrittlicher Technologie

CVD ist die führende Methode für diese Aufgabe, da sie große, hochwertige, einschichtige Graphenschichten wachsen lassen kann. Diese Fähigkeit ist entscheidend für die Herstellung der nächsten Generation von flexiblen Displays, ultraschnellen Transistoren und empfindlichen Biosensoren.

Wann die chemische Gasphasenabscheidung in Betracht gezogen werden sollte

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihren spezifischen technischen und materiellen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt: CVD ist die erste Wahl für die Herstellung von Filmen mit überlegenen elektrischen, mechanischen oder optischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Form liegt: Die außergewöhnliche Konformität von CVD macht sie ideal für Komponenten mit komplizierten Geometrien, die andere Methoden nicht gleichmäßig abdecken können.

- Wenn Ihr Hauptaugenmerk auf den Kosten liegt oder Sie ein wärmeempfindliches Substrat verwenden: Sie sollten sorgfältig prüfen, ob die hohen Temperaturen der traditionellen CVD akzeptabel sind oder ob eine Niedertemperaturvariante wie PECVD erforderlich ist.

Letztendlich besteht die Rolle der chemischen Gasphasenabscheidung nicht nur darin, eine Oberfläche zu beschichten, sondern ihre Leistung auf atomarer Ebene grundlegend zu verändern.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Beschreibung |

|---|---|

| Prozess | Wandelt Precursor-Gas in einem Vakuumreaktor auf einem beheizten Substrat in einen festen Film um. |

| Hauptvorteil | Außergewöhnliche Reinheit, Dichte und gleichmäßige „konforme“ Abdeckung komplexer Formen. |

| Primäre Einschränkung | Hohe Reaktionstemperaturen (850-1100°C), die einige Substrate beschädigen können. |

| Häufige Anwendung | Herstellung hochwertiger Materialien wie Graphen für fortschrittliche Elektronik und Sensoren. |

Bereit, Oberflächen auf atomarer Ebene zu konstruieren?

Die chemische Gasphasenabscheidung ist der Schlüssel zur Herstellung hochleistungsfähiger Beschichtungen mit überragender Reinheit und Gleichmäßigkeit. Wenn Ihr Projekt außergewöhnliche Materialeigenschaften für Elektronik, Optik oder komplexe Komponenten erfordert, kann KINTEKs Expertise in Laborgeräten und Verbrauchsmaterialien Ihnen helfen, dies zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen die Leistung Ihrer Materialien transformieren können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat