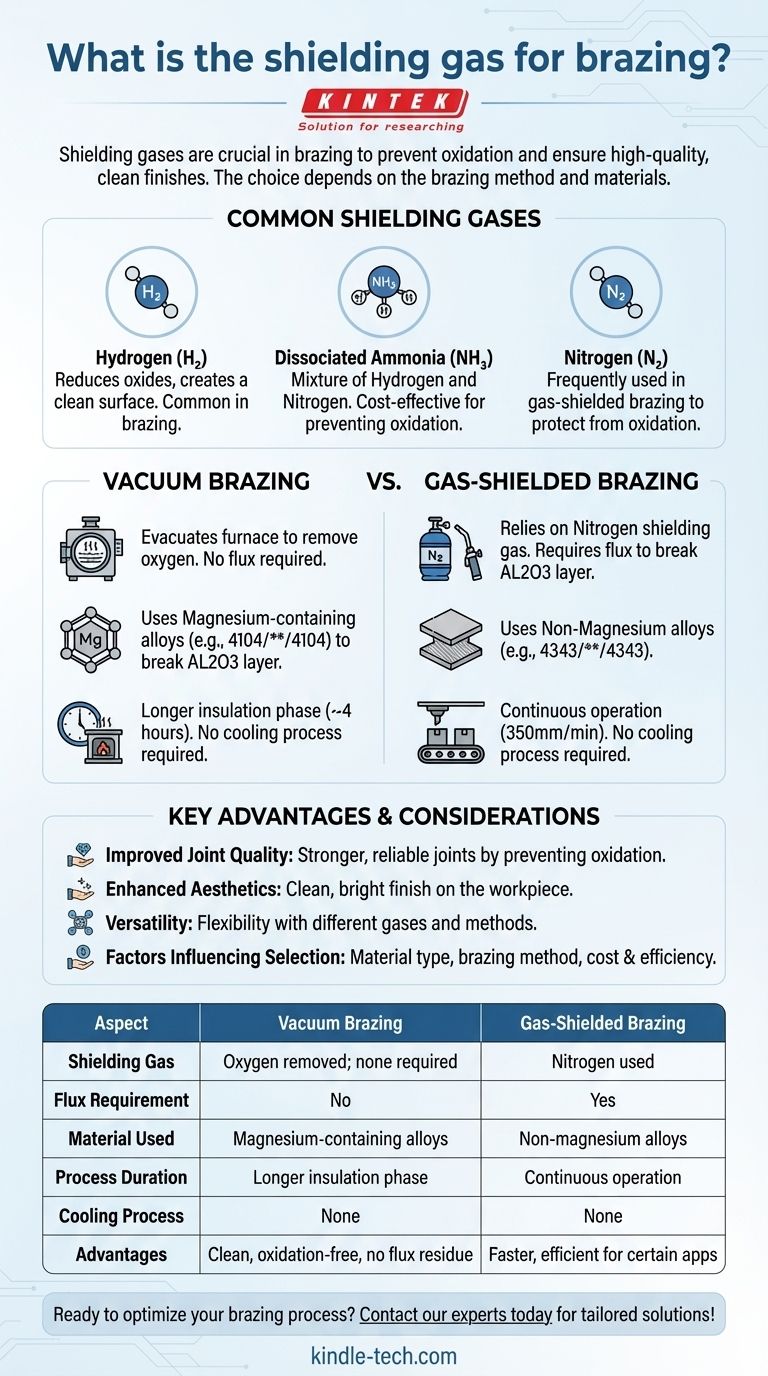

Schutzgase spielen eine entscheidende Rolle bei Lötprozessen, indem sie Oxidation verhindern und ein sauberes, hochwertiges Finish gewährleisten. Die Wahl des Schutzgases hängt von der Lötmethode und den beteiligten Materialien ab. Zu den gängigen Schutzgasen gehören Wasserstoff, dissoziierter Ammoniak und Stickstoff. Beim Vakuumlöten wird Sauerstoff vollständig entfernt, während beim gasgeschützten Löten Stickstoff und Flussmittel verwendet werden, um ähnliche Ergebnisse zu erzielen. Die Auswahl der Materialien, wie z. B. Magnesium enthaltende Legierungen für das Vakuumlöten oder flussmittelabhängige Legierungen für das gasgeschützte Löten, beeinflusst die Wirksamkeit des Schutzgases zusätzlich. Das Verständnis dieser Faktoren ist für die Optimierung der Lötergebnisse unerlässlich.

Wichtige Punkte erklärt:

-

Zweck von Schutzgasen beim Hartlöten

- Schutzgase werden verwendet, um eine inerte Atmosphäre zu schaffen, die Oxidation, Zunderbildung und Rußbildung (Soot) während des Lötens verhindert.

- Sie sorgen für ein sauberes, helles Finish am Werkstück, was für die Herstellung hochwertiger Lötverbindungen entscheidend ist.

-

Häufig verwendete Schutzgase

- Wasserstoff: Wird häufig beim Löten verwendet, da er Oxide reduzieren und eine saubere Oberfläche erzeugen kann.

- Dissoziierter Ammoniak: Eine Mischung aus Wasserstoff und Stickstoff, die häufig wegen ihrer Kosteneffizienz und Fähigkeit zur Verhinderung von Oxidation eingesetzt wird.

- Stickstoff: Wird häufig beim gasgeschützten Löten verwendet, um das Werkstück vor Oxidation zu schützen.

-

Vakuumlöten vs. Gasgeschütztes Löten

-

Vakuumlöten:

- Dabei wird der Ofen evakuiert, um Sauerstoff und andere reaktive Gase zu entfernen.

- Es ist kein Flussmittel erforderlich, da die Vakuumumgebung das Risiko der Oxidation eliminiert.

- Es werden Materialien wie 4104/****/4104 Doppelverbund verwendet, die 1,5 % Magnesium enthalten, um die AL203-Schicht auf der Werkstückoberfläche zu durchbrechen.

-

Gasgeschütztes Löten:

- Verlässt sich auf Stickstoff als Schutzgas, um das Werkstück zu schützen.

- Erfordert das Auftragen von Flussmittel, um die AL203-Schicht aufzubrechen, da die verwendeten Materialien (z. B. 4343/****/4343 Doppelverbund) kein Magnesium enthalten.

-

Vakuumlöten:

-

Materialaspekte

- Magnesiumhaltige Legierungen (z. B. 4104/****/4104): Werden beim Vakuumlöten verwendet; Magnesium hilft beim Durchbrechen der AL203-Schicht und gewährleistet eine ordnungsgemäße Verbindung.

- Nicht-magnesiumhaltige Legierungen (z. B. 4343/****/4343): Werden beim gasgeschützten Löten verwendet und sind für diesen Effekt auf Flussmittel angewiesen.

-

Prozessunterschiede

-

Vakuumlöten:

- Beinhaltet eine längere Isolierphase (etwa 4 Stunden pro Ofen), um eine gleichmäßige Temperaturverteilung zu gewährleisten.

- Nach dem Löten ist kein Kühlprozess erforderlich.

-

Gasgeschütztes Löten:

- Arbeitet kontinuierlich mit einer Geschwindigkeit von 350 mm/min.

- Erfordert weder Vakuum noch Kühlprozess, was es für bestimmte Anwendungen schneller und effizienter macht.

-

Vakuumlöten:

-

Vorteile von Schutzgasen

- Verbesserte Verbindungsqualität: Schutzgase verhindern Oxidation, was zu stärkeren und zuverlässigeren Lötverbindungen führt.

- Verbesserte Ästhetik: Die Verwendung inerter Gase führt zu einem sauberen, hellen Finish am Werkstück.

- Vielseitigkeit: Unterschiedliche Gase und Methoden (Vakuum vs. gasgeschützt) ermöglichen Flexibilität bei der Bewältigung verschiedener Lötprobleme.

-

Faktoren, die die Gasauswahl beeinflussen

- Materialtyp: Die Wahl des Schutzgases hängt von der gelöteten Legierung und ihren spezifischen Anforderungen ab (z. B. Magnesiumgehalt).

- Lötverfahren: Vakuumlöten und gasgeschütztes Löten haben unterschiedliche Gasanforderungen.

- Kosten und Effizienz: Dissoziierter Ammoniak wird oft wegen seiner Kosteneffizienz gewählt, während Stickstoff wegen seiner Verfügbarkeit und einfachen Handhabung beim gasgeschützten Löten bevorzugt wird.

Indem Hersteller die Rolle von Schutzgasen und deren Anwendung in verschiedenen Lötprozessen verstehen, können sie ihre Abläufe optimieren, um überlegene Ergebnisse zu erzielen. Die Wahl des Gases, des Materials und der Methode sollte auf die spezifischen Anforderungen des Werkstücks und das gewünschte Ergebnis abgestimmt sein.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Gasgeschütztes Löten |

|---|---|---|

| Schutzgas | Sauerstoff vollständig entfernt; kein Schutzgas erforderlich | Stickstoff als Schutzgas verwendet |

| Flussmittelbedarf | Kein Flussmittel erforderlich | Flussmittel erforderlich, um die AL203-Schicht aufzubrechen |

| Verwendetes Material | Magnesiumhaltige Legierungen (z. B. 4104/****/4104) | Nicht-magnesiumhaltige Legierungen (z. B. 4343/****/4343) |

| Prozessdauer | Längere Isolierphase (~4 Stunden pro Ofen) | Kontinuierlicher Betrieb bei 350 mm/min |

| Kühlprozess | Keine Kühlung erforderlich | Keine Kühlung erforderlich |

| Vorteile | Saubere, oxidfreie Verbindungen; keine Flussmittelrückstände | Schneller und effizienter für bestimmte Anwendungen |

Bereit, Ihren Lötprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert ein Wasserstoffherd? Ein Leitfaden zur sauberen Kochtechnologie

- Was ist die Bedeutung der Verwendung von hochreinem Argon in Hochtemperaturöfen? Sicherstellung der Genauigkeit von Beschichtungsstabilitätstests

- Was sind die Vorteile von Inertgas? Prozessreinheit, Sicherheit und Materialschutz erreichen

- Warum wird Argon im Ofen verwendet? Zum Schutz von Materialien vor Oxidation bei hohen Temperaturen

- Warum ist ein hochpräziser Hochtemperatur-Atmosphärenofen für den Austenitisierungsprozess der SA508-Legierung notwendig?

- Warum wird ein Hochtemperatur-Ofen für die Behandlung von Ni/CN-Katalysatoren benötigt? Schlüssel zur effektiven Wasserstoffreduktion

- Warum wird Argon verwendet, wenn eine inerte Atmosphäre benötigt wird? Der ultimative Leitfaden zur chemischen Stabilität

- Warum werden atmosphereskontrollierte Öfen für Verunreinigungen in Festkörperelektrolyten verwendet? Optimieren Sie jetzt Ihre Batterieforschung