In der Fertigung ist Sintern ein thermischer Prozess, der ein pulverförmiges Material durch Hitze und oft auch Druck in eine feste, kohärente Masse umwandelt. Das entscheidende Merkmal ist, dass das Material auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die einzelnen Partikel an ihren Kontaktpunkten verschmelzen und sich miteinander verbinden. Ein klares Beispiel ist die Stahlproduktion, wo pulverisiertes Eisenerz zu festen Klumpen erhitzt wird, die für einen Hochofen geeignet sind, ohne dass das Eisen selbst schmilzt.

Das Kernprinzip des Sinterns ist einfach: Man kann aus einem Pulver ein starkes, festes Objekt herstellen, indem man gerade genug Wärme zuführt, damit die Partikel miteinander verschweißen. Dies ermöglicht die Herstellung komplexer Teile aus Materialien, die sich möglicherweise nur schwer gießen oder bearbeiten lassen.

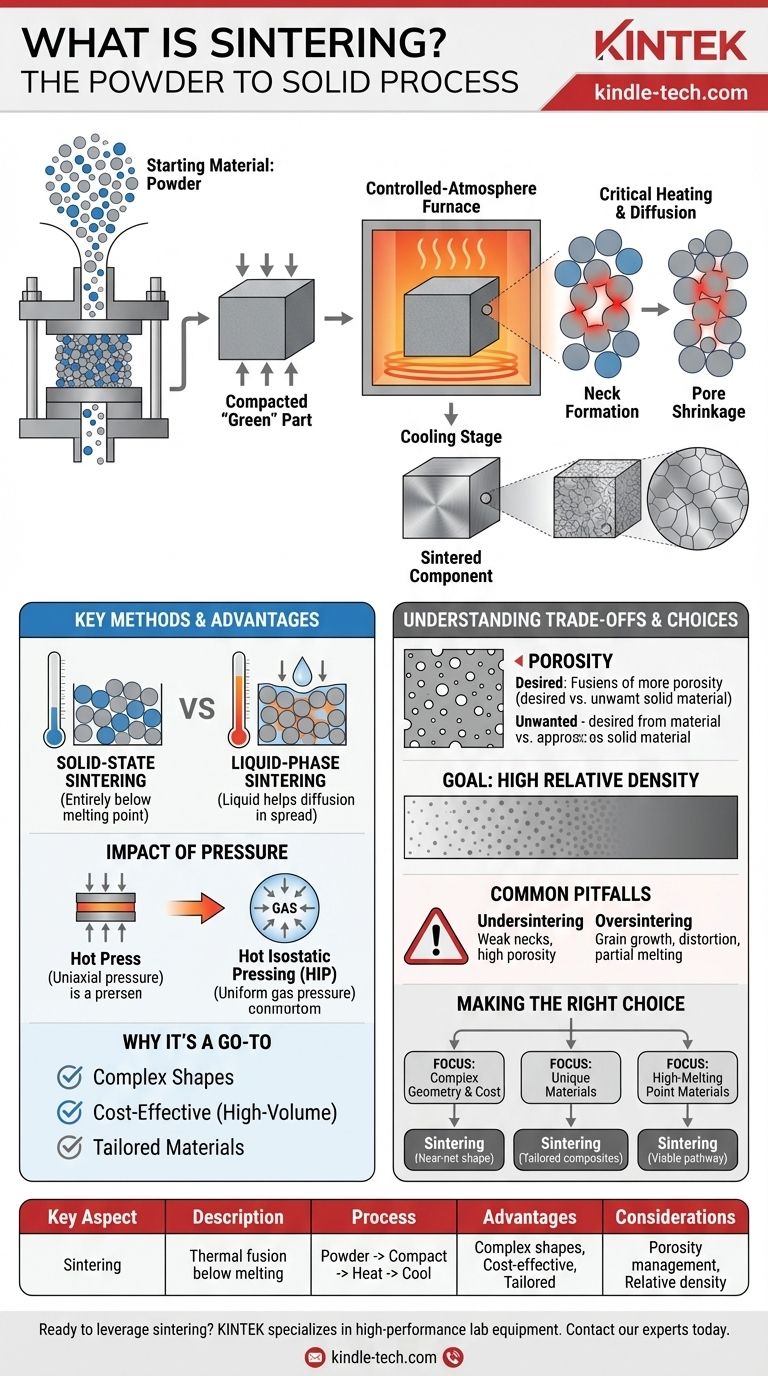

Wie Sintern grundsätzlich funktioniert

Um zu verstehen, warum Sintern so weit verbreitet ist, ist es wichtig, die Kernphasen des Prozesses aufzuschlüsseln. Jeder Schritt trägt zu den endgültigen Eigenschaften des Bauteils bei.

Das Ausgangsmaterial: Pulver

Der Prozess beginnt mit einem Grundmaterial in Pulverform. Dies kann ein Metall wie Eisen oder Wolfram, eine Keramik oder ein Kunststoff sein. Die Größe, Form und Reinheit dieser Pulverpartikel sind entscheidende Variablen, die die Dichte und Festigkeit des Endprodukts beeinflussen.

Verdichtung und das „Grünteil“

Das Pulver wird typischerweise in eine Matrize oder Form gegossen und unter hohem Druck verdichtet. Dieser erste Schritt formt das Pulver in die gewünschte Form und erzeugt einen sogenannten „Grünling“. Dieses Teil ist zerbrechlich, besitzt aber genügend mechanische Festigkeit, um gehandhabt und zur nächsten Stufe transportiert zu werden.

Die kritische Erhitzungsphase

Das Grünteil wird in einen Ofen mit kontrollierter Atmosphäre (z. B. ein Netzband- oder Hubbalkenofen) gelegt. Wenn die Temperatur steigt, beschleunigt sich die atomare Diffusion. Atome benachbarter Partikel wandern über die Grenzen hinweg, wodurch die Partikel verschmelzen und an ihren Kontaktpunkten „Hälse“ bilden.

Diese Halsbildung ist das Herzstück des Sinterprozesses. Während sie fortschreitet, schrumpfen die Hohlräume (oder Poren) zwischen den Partikeln, und das gesamte Teil wird dichter und fester.

Abkühlung und Endgültige Eigenschaften

Nachdem das Bauteil für eine bestimmte Zeit bei Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Dies fixiert die neu gebildete Mikrostruktur, was zu einem festen Teil mit spezifischen mechanischen Eigenschaften wie Härte und Festigkeit führt.

Wichtige Sinterverfahren und Vorteile

Sintern ist keine einzelne Technik, sondern eine Familie von Prozessen, die jeweils einzigartige Fähigkeiten besitzen. Die gewählte Methode hängt vom Material und dem gewünschten Ergebnis ab.

Festphasen- vs. Flüssigphasensintern

Beim Festphasensintern bleibt das gesamte Material unterhalb seines Schmelzpunkts. Beim Flüssigphasensintern wird eine Pulvermischung verwendet, und die Temperatur wird hoch genug erhöht, um eine der Komponenten zu schmelzen. Diese flüssige Phase hilft, den Diffusions- und Verdichtungsprozess zu beschleunigen, was oft zu stärkeren Teilen führt.

Der Einfluss von Druck

Einige fortgeschrittene Methoden wenden während des Heizzyklus externen Druck an, um überlegene Ergebnisse zu erzielen.

- Heißpresssintern wendet gleichzeitig Wärme und uniaxialen Druck an.

- Heißisostatisches Pressen (HIP) wendet Wärme und gleichmäßigen Gasdruck aus allen Richtungen an, was äußerst effektiv bei der Beseitigung interner Porosität ist.

Warum es eine bevorzugte Methode ist

Die Vorteile des Sinterns sind erheblich. Es ermöglicht die Herstellung komplexer Formen mit komplizierten Designs, die sonst kostspielig oder unmöglich zu bearbeiten wären. Es ist auch sehr kostengünstig für die Großserienproduktion und bietet eine bemerkenswerte Vielseitigkeit bei der Erstellung maßgeschneiderter Materialzusammensetzungen durch Mischen verschiedener Pulver.

Die Kompromisse verstehen

Obwohl leistungsstark, erfordert das Sinterverfahren eine sorgfältige Kontrolle, um Defekte zu vermeiden. Das Verständnis seiner inhärenten Eigenschaften ist der Schlüssel zu seiner erfolgreichen Nutzung.

Die Rolle der Porosität

Porosität, oder das Vorhandensein kleiner Hohlräume, ist ein natürliches Merkmal gesinterter Teile. In einigen Anwendungen, wie z. B. selbstschmierenden Lagern oder Filtern, ist dies ein gewünschtes Merkmal. In Strukturbauteilen kann eine hohe Porosität jedoch die Festigkeit verringern.

Das Ziel: Erreichen einer hohen relativen Dichte

Für die meisten Anwendungen besteht das Ziel darin, eine hohe relative Dichte zu erreichen – das heißt, die Dichte des Teils ist so nah wie möglich an der des festen, nicht pulverisierten Materials. Dies minimiert die Porosität und maximiert die mechanischen Eigenschaften wie Festigkeit und Härte.

Häufige Fallstricke, die es zu vermeiden gilt

- Untersintern: Unzureichende Zeit oder Temperatur führt zu schwacher Halsbildung und hoher Porosität, was zu einem spröden, leistungsschwachen Teil führt.

- Übersintern: Übermäßige Zeit oder Temperatur kann zu Kornwachstum, Verformung oder sogar teilweisem Schmelzen (bekannt als „Schwitzen“) führen, was die Eigenschaften und Maßhaltigkeit des Bauteils beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist ein vielseitiges Herstellungsverfahren, dessen Eignung jedoch vollständig von den Prioritäten Ihres Projekts abhängt.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie zu geringen Kosten liegt: Sintern ist eine ausgezeichnete Wahl für die Herstellung großer Mengen von endkonturnahen oder endkonturähnlichen Teilen, wodurch der Bedarf an sekundärer Bearbeitung minimiert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materialien liegt: Sintern ermöglicht es Ihnen, verschiedene Metalle, Keramiken oder Hartmetalle präzise zu mischen, um Verbundwerkstoffe mit maßgeschneiderten Eigenschaften zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochschmelzender Materialien liegt: Sintern ist eine der wenigen praktikablen Methoden für Materialien wie Wolfram oder Hartmetalle, die mit traditionellem Schmelzen und Gießen extrem schwer zu verarbeiten sind.

Letztendlich bietet das Sinterverfahren einen leistungsstarken und vielseitigen Weg, um Hochleistungskomponenten von Grund auf neu zu entwickeln, beginnend mit einfachem Pulver.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Thermische Behandlung von Pulver unterhalb des Schmelzpunkts zur Verschmelzung von Partikeln. |

| Hauptphasen | Pulververdichtung → Erhitzen (Halsbildung) → Kontrollierte Abkühlung |

| Primäre Methoden | Festphasensintern, Flüssigphasensintern, Heißpressen, Heißisostatisches Pressen (HIP) |

| Hauptvorteile | Komplexe Formen, kostengünstige Massenproduktion, maßgeschneiderte Materialzusammensetzungen |

| Wichtige Überlegungen | Porositätsmanagement, Erreichen hoher relativer Dichte, Vermeidung von Unter-/Übersintern |

Bereit, das Sintern für Ihre Labor- oder Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder komplexe Komponenten herstellen, unsere Lösungen helfen Ihnen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Welche technischen Bedingungen bietet eine beheizte hydraulische Presse für PEO-Batterien? Optimierung von Festkörperschnittstellen

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden