Im Kern ist ein Sinterzyklus ein präziser, mehrstufiger thermischer Prozess, der darauf ausgelegt ist, einen locker gepackten Pulverpressling in ein starkes, dichtes, festes Objekt umzuwandeln. Dies wird durch das Anlegen von Wärme unterhalb des Schmelzpunkts des Materials erreicht, wodurch die einzelnen Partikel an ihren Kontaktpunkten miteinander verschmelzen, die Porosität systematisch reduziert und die Dichte und Festigkeit der Komponente erhöht werden.

Der grundlegende Zweck eines Sinterzyklus besteht nicht nur darin, ein Material zu erhitzen, sondern es durch ein sorgfältig konstruiertes Temperaturprofil zu führen. Diese kontrollierte Reise entfernt temporäre Bindemittel, fördert die atomare Diffusion zwischen Partikeln und verfestigt das Teil, während spezifische, gewünschte Materialeigenschaften erreicht werden.

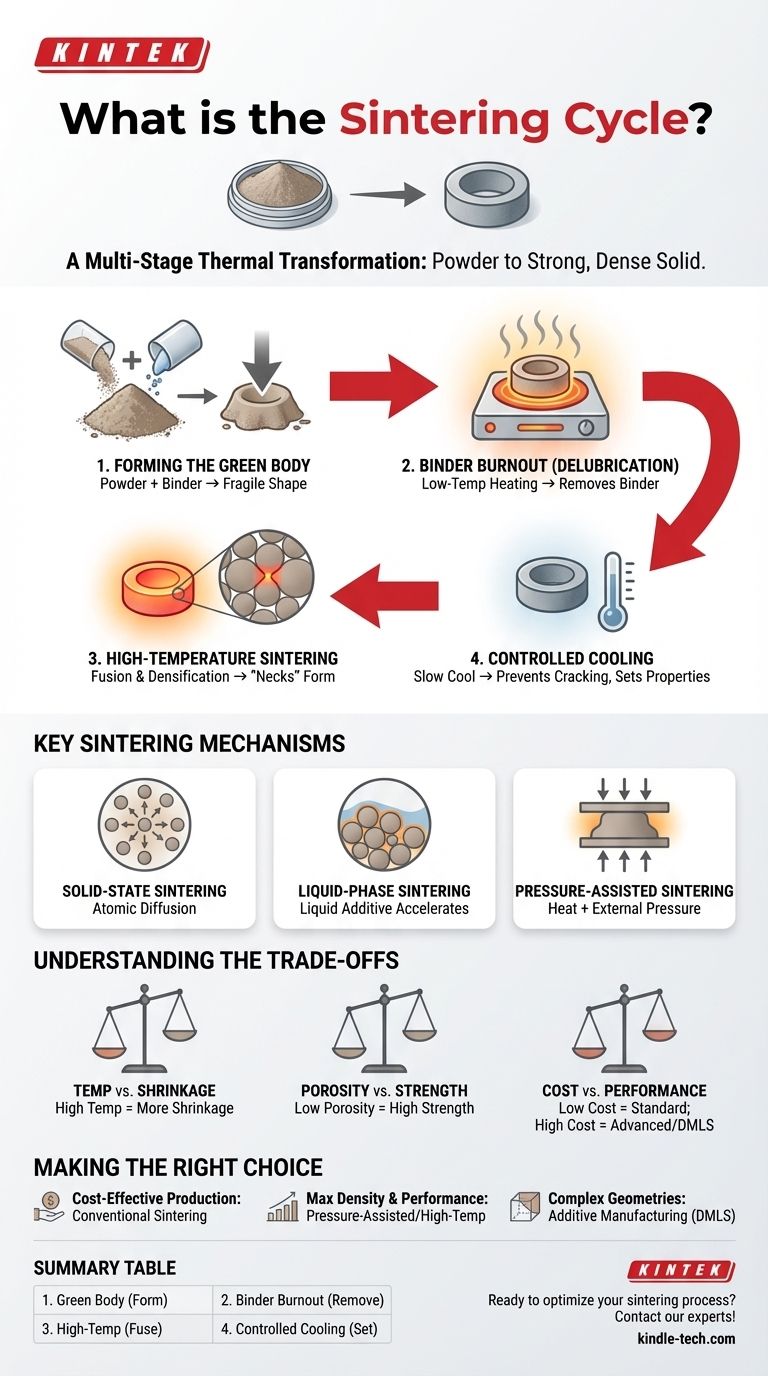

Der Aufbau eines Sinterzyklus

Der Sinterzyklus lässt sich am besten als eine Abfolge von verschiedenen thermischen Stufen verstehen, von denen jede eine kritische Funktion hat. Die Aufheizrate, Haltezeiten und Abkühlung sind alle sorgfältig kontrollierte Variablen.

Stufe 1: Bildung des „Grünlings“

Bevor die Erwärmung beginnt, wird das primäre Materialpulver mit einem temporären Bindemittel wie Wachs, Wasser oder einem Polymer gemischt. Diese Mischung wird dann in eine gewünschte Form gepresst, wodurch ein sogenannter „Grünling“ entsteht.

Dieser Grünling ist zerbrechlich und hat eine geringe Festigkeit, da die Partikel nur durch das Bindemittel zusammengehalten werden.

Stufe 2: Bindemittelaustreiben (Entschmierung)

Die erste Heizstufe beinhaltet ein langsames Aufheizen auf eine relativ niedrige Temperatur. Das primäre Ziel ist es, das Bindemittel vollständig und vorsichtig auszubrennen oder zu verdampfen.

Dieser Schritt muss langsam erfolgen, damit die Bindemittel-Nebenprodukte entweichen können, ohne Druck aufzubauen und Risse oder Defekte im Teil zu verursachen. In einigen Prozessen werden Mittel wie Wasserdampf verwendet, um diese Nebenprodukte in harmlose Gase wie CO2 umzuwandeln.

Stufe 3: Hochtemperatur-Sintern

Sobald das Bindemittel entfernt ist, wird die Temperatur deutlich erhöht und nähert sich (erreicht aber nicht) dem Schmelzpunkt des Primärmaterials. Hier findet das eigentliche Sintern und die Verdichtung statt.

Bei dieser hohen Temperatur gewinnen Atome genügend Energie, um über die Grenzen benachbarter Partikel zu diffundieren. Dieser atomare Transport führt dazu, dass sich an den Partikelkontaktpunkten „Hälse“ bilden und wachsen, die Partikel näher zusammenziehen, die leeren Poren zwischen ihnen eliminieren und die Struktur zu einer festen Masse verschmelzen.

Stufe 4: Kontrollierte Abkühlung

Nachdem das Teil für eine bestimmte Zeit bei Sintertemperatur gehalten wurde, ist die letzte Stufe ein kontrollierter Abkühlprozess.

Die Abkühlrate ist entscheidend, um einen Thermoschock und Rissbildung zu verhindern. Sie spielt auch eine entscheidende Rolle bei der Bestimmung der endgültigen Mikrostruktur und damit der mechanischen Eigenschaften des fertigen Bauteils, wie z. B. seiner Härte und Zähigkeit.

Wichtige Sintermechanismen

Die Hochtemperatur-Fusionsstufe kann durch verschiedene physikalische Mechanismen erreicht werden, die die Art des verwendeten Sinterprozesses definieren.

Festphasensintern

Dies ist die grundlegendste Form des Sinterns. Die Komponente besteht aus einem einzigen Pulver, und die Fusion erfolgt vollständig durch atomare Diffusion zwischen den festen Partikeln. Es ist eine kostengünstige und weit verbreitete Methode.

Flüssigphasensintern (LPS)

Bei dieser Technik wird eine kleine Menge eines Additivs mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Während der Hochtemperaturphase schmilzt dieses Additiv und bildet eine flüssige Phase, die die festen Partikel benetzt.

Die Flüssigkeit beschleunigt die Verdichtung durch Kapillarwirkung, die Partikel zusammenzieht und einen schnelleren Materialtransport ermöglicht, da feste Partikel sich auflösen und wieder ausscheiden, um Poren effizienter zu füllen.

Druckunterstütztes Sintern

Techniken wie das Heißpressen wenden gleichzeitig mit hoher Temperatur externen Druck an. Diese mechanische Kraft hilft physikalisch beim Schließen von Poren und beschleunigt die Verdichtung.

Diese Methode kann extrem hohe Dichten erreichen, die allein durch druckloses Sintern schwer zu erzielen sind, was zu überlegenen mechanischen Eigenschaften führt.

Die Kompromisse verstehen

Die Wahl und Gestaltung eines Sinterzyklus erfordert ein Abwägen konkurrierender Faktoren. Es gibt keinen einzigen „besten“ Zyklus; es gibt nur den besten Zyklus für eine bestimmte Anwendung und ein bestimmtes Material.

Temperatur vs. Schrumpfung

Höhere Sintertemperaturen führen im Allgemeinen zu schnellerer Diffusion, besserer Verdichtung und verbesserten mechanischen Eigenschaften. Sie verursachen jedoch auch eine größere Schrumpfung der Komponente, die bei der anfänglichen Formkonstruktion präzise berücksichtigt werden muss.

Porosität vs. Festigkeit

Das primäre Ziel der meisten Sinterprozesse ist die Eliminierung von Porosität. Eine geringere Porosität korreliert fast immer mit höherer Dichte, Festigkeit und Haltbarkeit. Für einige Anwendungen wie selbstschmierende Lager oder Filter ist jedoch ein bestimmtes Maß an kontrollierter, miteinander verbundener Porosität ein gewünschtes Konstruktionsmerkmal.

Kosten vs. Leistung

Konventionelles, druckloses Sintern ist eine sehr kostengünstige Methode, die sich für die Massenproduktion von Teilen wie Zahnrädern, Riemenscheiben und Kettenrädern eignet. Fortschrittliche Methoden wie Heißpressen oder Direct Metal Laser Sintering (DMLS) bieten überlegene Leistung und geometrische Komplexität, sind aber mit deutlich höheren Kosten pro Teil verbunden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Sintermethode und der Zyklusparameter hängt vollständig vom beabsichtigten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Konventionelles Festphasen- oder Flüssigphasensintern von gepressten Grünlingen ist der Industriestandard für eine zuverlässige, hochvolumige Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Leistung liegt: Druckunterstützte Methoden oder Hochtemperaturzyklen sind erforderlich, wobei die Kompromisse höherer Kosten und komplexerer Prozesskontrolle in Kauf genommen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien mit hoher Präzision liegt: Additive Fertigungstechniken wie DMLS wenden Sinterprinzipien schichtweise an und bieten eine unübertroffene Designfreiheit.

Die Beherrschung des Sinterzyklus ist der Schlüssel zur Umwandlung einfacher Pulver in leistungsstarke technische Komponenten.

Zusammenfassungstabelle:

| Sinterzyklus-Stufe | Hauptfunktion |

|---|---|

| 1. Grünlingsbildung | Pulver wird mit einem Bindemittel gemischt und in die gewünschte Form gepresst. |

| 2. Bindemittelaustreiben | Niedertemperaturerhitzung zur vorsichtigen Entfernung des temporären Bindemittels. |

| 3. Hochtemperatur-Sintern | Erhitzen nahe dem Schmelzpunkt verschmilzt Partikel, erhöht die Dichte. |

| 4. Kontrollierte Abkühlung | Langsames Abkühlen verhindert Rissbildung und legt die endgültigen Materialeigenschaften fest. |

Bereit, Ihren Sinterprozess für überragende Teileleistung zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung erforderlich sind. Egal, ob Sie in Forschung und Entwicklung oder in der Großserienproduktion tätig sind, unsere Lösungen helfen Ihnen, die perfekte Dichte, Festigkeit und Mikrostruktur für Ihre Komponenten zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen