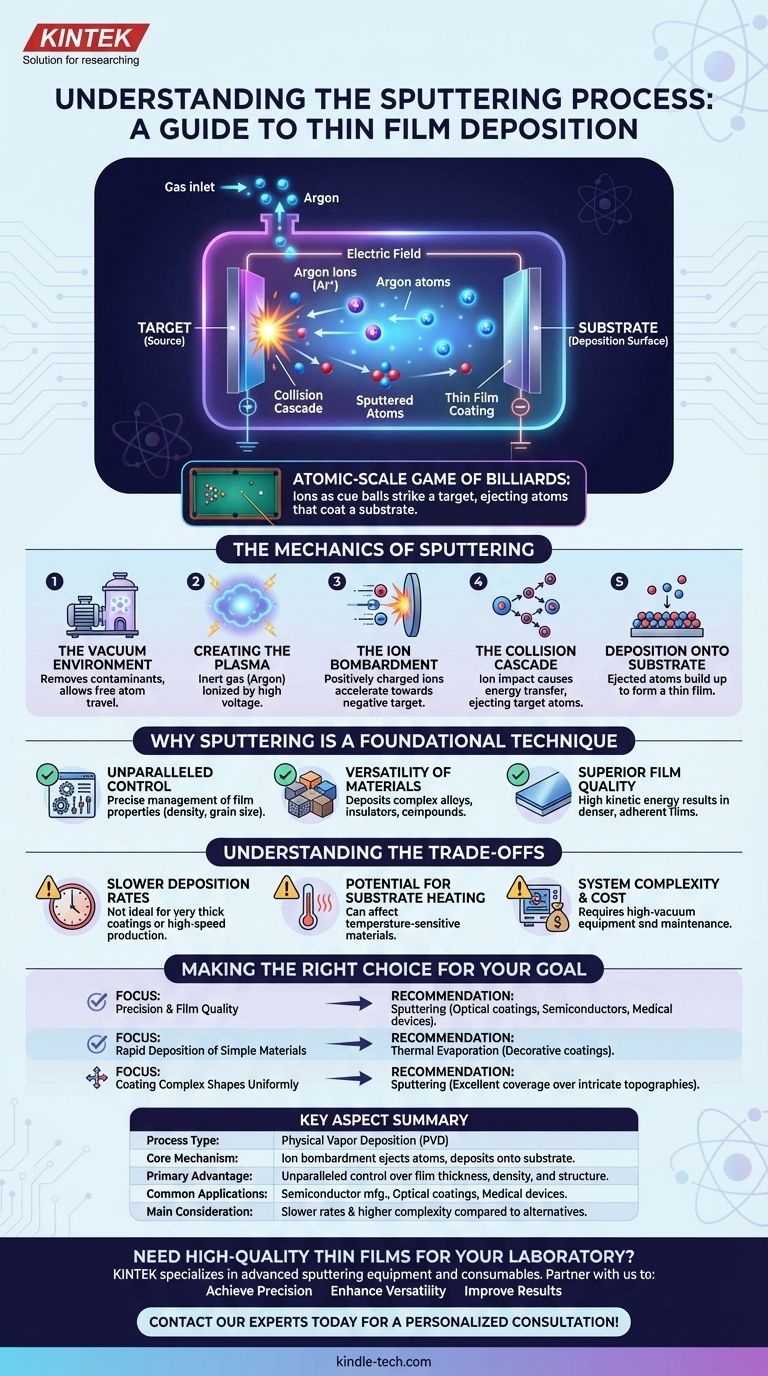

Im Wesentlichen ist Sputtern eine hochkontrollierte physikalische Gasphasenabscheidung (PVD)-Methode, die zur Erzeugung ultradünner Schichten verwendet wird. Der Prozess funktioniert, indem ein festes Ausgangsmaterial, bekannt als „Target“, in einem Vakuum mit energetischen Ionen beschossen wird. Dieser Beschuss löst physikalisch Atome vom Target, die dann wandern und sich auf einer nahegelegenen Oberfläche, dem „Substrat“, ablagern, wodurch eine präzise und gleichmäßige Beschichtung entsteht.

Sputtern lässt sich am besten als ein Billardspiel auf atomarer Ebene verstehen. In einem Vakuum werden Ionen als Spielkugeln verwendet, um ein Target zu treffen, Atome auszustoßen, die dann ein Substrat beschichten. Die Stärke dieser Methode liegt in ihrer außergewöhnlichen Kontrolle über die Dicke, Dichte und Struktur der endgültigen Schicht.

Die Mechanik des Sputterprozesses

Um zu verstehen, warum Sputtern in Industrien von der Halbleiterfertigung bis zur Optik so weit verbreitet ist, ist es wichtig, seine Kernmechanik zu verstehen. Der gesamte Prozess läuft in einer Abfolge sorgfältig kontrollierter Schritte in einer Vakuumkammer ab.

Die Vakuumumgebung

Der Prozess muss in einem Hochvakuum stattfinden. Dies dient zwei entscheidenden Zwecken: Es entfernt atmosphärische Gase, die die Schicht kontaminieren könnten, und es ermöglicht den gesputterten Atomen, frei vom Target zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren.

Erzeugung des Plasmas

Ein Inertgas, am häufigsten Argon, wird in die Kammer geleitet. Anschließend wird eine Hochspannung angelegt, die ein starkes elektrisches Feld zwischen dem Target (das als Kathode oder negativer Pol fungiert) und dem Substrat erzeugt. Dieses Feld energetisiert das Gas, entzieht den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, bekannt als Plasma.

Der Ionenbeschuss

Die positiv geladenen Argonionen im Plasma werden nun stark vom negativ geladenen Target angezogen. Sie beschleunigen mit hoher Geschwindigkeit auf das Target zu, angetrieben durch das elektrische Feld.

Die Kollisionskaskade

Wenn ein energetisches Ion auf das Target trifft, schlägt es nicht nur ein einzelnes Atom ab. Stattdessen überträgt es seinen Impuls in einer Kettenreaktion unter der Oberfläche des Targets, bekannt als Kollisionskaskade. Wenn diese Energiekaskade die Oberfläche erreicht, überwindet sie die Kräfte, die die Atome zusammenhalten, und stößt Targetatome in die Kammer aus.

Abscheidung auf dem Substrat

Diese ausgestoßenen oder „gesputterten“ Atome wandern durch das Vakuum und landen auf dem Substrat. Im Laufe der Zeit sammeln sich diese Atome an, bilden Keime und wachsen zu einer dünnen, festen Schicht mit hochspezifischen Eigenschaften heran.

Warum Sputtern eine grundlegende Technik ist

Sputtern ist nicht nur eine Methode unter vielen; seine einzigartigen Eigenschaften machen es unverzichtbar für die Herstellung von Hochleistungsmaterialien.

Unerreichte Kontrolle

Der Hauptvorteil des Sputterns ist die Kontrolle. Durch präzises Management von Faktoren wie Gasdruck, Spannung und Temperatur können Ingenieure die Eigenschaften einer Schicht bestimmen, einschließlich ihrer Dichte, Korngröße, Orientierung und des elektrischen Widerstands.

Vielseitigkeit der Materialien

Im Gegensatz zu einigen anderen Abscheidungsmethoden, die auf dem Schmelzen und Verdampfen von Materialien beruhen, ist Sputtern ein rein physikalischer Prozess. Dies ermöglicht die Abscheidung einer Vielzahl von Materialien, einschließlich komplexer Legierungen, Isolatoren und Verbindungen, die sich beim Erhitzen zersetzen würden.

Überlegene Schichtqualität

Gesputterte Atome erreichen das Substrat mit deutlich mehr kinetischer Energie als verdampfte Atome. Diese Energie führt zu dichteren, besser haftenden Schichten mit besserer Abdeckung über komplexen, nicht-ebenen Oberflächen.

Die Kompromisse verstehen

Keine Technik ist perfekt. Um Sputtern effektiv einzusetzen, müssen Sie sich seiner inhärenten Einschränkungen bewusst sein.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zu Techniken wie der thermischen Verdampfung. Dies kann es für Anwendungen, die sehr dicke Beschichtungen oder eine Hochgeschwindigkeitsproduktion erfordern, weniger geeignet machen.

Potenzielle Substratheizung

Die Energieübertragung vom Plasma und den sich abscheidenden Atomen kann das Substrat erwärmen. Dies kann problematisch sein, wenn temperaturempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden.

Systemkomplexität und Kosten

Sputtersysteme sind hochentwickelte Geräte, die Hochvakuumpumpen und präzise Stromversorgungen umfassen. Diese Komplexität führt zu höheren Anfangsinvestitionen und einem anspruchsvolleren Wartungsaufwand im Vergleich zu einfacheren Methoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis ab. Sputtern bietet Präzision auf Kosten von Geschwindigkeit und Komplexität.

- Wenn Ihr Hauptaugenmerk auf Präzision und Schichtqualität liegt: Sputtern bietet eine überlegene Kontrolle über die Schichteigenschaften und ist daher ideal für Hochleistungs-Optikbeschichtungen, Halbleiter und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einfacher Materialien liegt: Eine Technik wie die thermische Verdampfung kann eine effizientere und kostengünstigere Wahl für weniger anspruchsvolle Anwendungen wie dekorative Beschichtungen sein.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Sputtern bietet eine hervorragende Abdeckung über komplizierte Topographien und gewährleistet eine konsistente Schicht, wo Sichtlinienmethoden versagen würden.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, Sputtern nicht nur als Prozess, sondern als präzises Werkzeug zur Materialentwicklung auf atomarer Ebene zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss eines Targetmaterials stößt Atome aus, die sich auf einem Substrat ablagern. |

| Hauptvorteil | Unerreichte Kontrolle über Schichtdicke, Dichte und Struktur. |

| Häufige Anwendungen | Halbleiterfertigung, optische Beschichtungen, medizinische Geräte. |

| Hauptüberlegung | Langsamere Abscheidungsraten und höhere Systemkomplexität im Vergleich zu einigen Alternativen. |

Benötigen Sie hochwertige Dünnschichten für Ihr Labor?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, um den präzisen Anforderungen moderner Labore gerecht zu werden. Ob Sie Halbleiter der nächsten Generation, langlebige optische Beschichtungen oder innovative medizinische Geräte entwickeln, unsere Lösungen bieten die Kontrolle und Schichtqualität, die Sie benötigen.

Arbeiten Sie mit KINTEK zusammen, um:

- Präzision zu erreichen: Erstellen Sie ultradünne Schichten mit exakter Dicke, Dichte und Zusammensetzung.

- Vielseitigkeit zu verbessern: Beschichten Sie eine breite Palette von Materialien, einschließlich komplexer Legierungen und Verbindungen.

- Ergebnisse zu optimieren: Profitieren Sie von überlegener Schichthaftung und Abdeckung auf komplexen Oberflächen.

Lassen Sie unsere Expertise im Bereich Laborausrüstung Ihnen helfen, Materialien auf atomarer Ebene zu entwickeln. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen