In der Materialwissenschaft und der Halbleiterfertigung ist ein Sputtertarget aus Galliumoxid (Ga₂O₃) eine feste, hochreine Materialquelle, die zur Herstellung von Dünnschichten verwendet wird. Dieses Target, typischerweise in Form einer dichten Keramikscheibe oder -platte, wird in eine Vakuumkammer eingebracht, wo es durch energiereiche Ionen in einem Prozess namens Sputtern bombardiert wird, wodurch eine Schicht aus Galliumoxid auf einem Substrat abgeschieden wird.

Die Qualität eines Galliumoxid-Sputtertargets – insbesondere seine Reinheit, Dichte und Zusammensetzung – ist kein Nebendetail. Sie ist der wichtigste Faktor, der die Leistung, Qualität und Reproduzierbarkeit der endgültigen Ga₂O₃-Dünnschicht bestimmt, die in fortschrittlichen elektronischen und optoelektronischen Bauelementen verwendet wird.

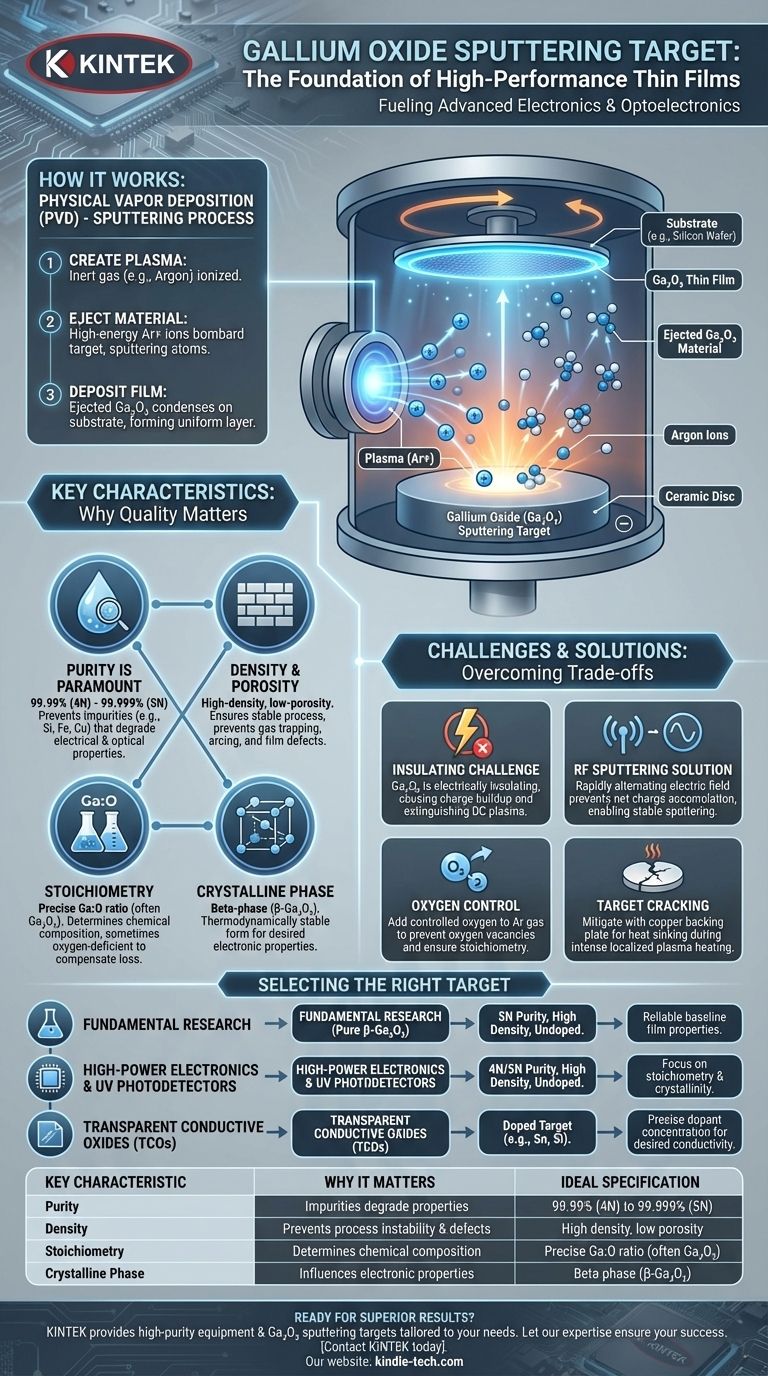

Wie das Sputtern mit einem Galliumoxid-Target funktioniert

Um die Bedeutung des Targets zu verstehen, muss man zunächst seine Rolle im Prozess der physikalischen Gasphasenabscheidung (PVD), bekannt als Sputtern, verstehen.

Der Sputterprozess erklärt

Der Prozess beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon, innerhalb einer Vakuumkammer. Eine hohe Spannung wird angelegt, die die Argon-Gasatome ionisiert.

Das Material wird herausgeschlagen

Diese positiv geladenen Argonionen werden auf das negativ vorgespannte Galliumoxid-Target beschleunigt. Der energiereiche Aufprall schlägt physikalisch Atome und Moleküle von der Oberfläche des Targets ab oder „sputtert“ sie heraus.

Abscheidung auf dem Substrat

Das ausgestoßene Ga₂O₃-Material wandert durch die Vakuumkammer und kondensiert auf einem Substrat, wie einem Siliziumwafer oder einem Saphirkristall. Dadurch baut sich allmählich eine dünne, gleichmäßige Schicht aus Galliumoxid auf.

Wichtige Eigenschaften eines hochwertigen Ga₂O₃-Targets

Die Eigenschaften des Ausgangstargets werden direkt auf die abgeschiedene Schicht übertragen. Daher ist die Beschaffung eines hochwertigen Targets nicht verhandelbar, um Hochleistungsergebnisse zu erzielen.

Reinheit ist von größter Bedeutung

Jegliche metallischen oder nichtmetallischen Verunreinigungen im Target (z. B. Si, Fe, Cu) werden zusammen mit abgeschieden. Diese Verunreinigungen können als Ladungsfallen oder Streuzentren wirken und die elektrischen und optischen Eigenschaften der Schicht stark beeinträchtigen. Hohe Reinheit (typischerweise 99,99 % oder 4N, und bis zu 99,999 % oder 5N) ist unerlässlich.

Dichte und Porosität

Ein hochdichtes, niedrigporöses Target ist entscheidend für einen stabilen und wiederholbaren Prozess. Hohlräume oder Poren innerhalb der Keramik können Gas einschließen, was zu unkontrollierten Druckstößen und Prozessinstabilität führt. Dies kann Lichtbögen oder „Spitting“ verursachen, was Defekte in der Schicht erzeugt. Hohe Dichte gewährleistet eine konstante Sputterrate.

Stöchiometrie und Zusammensetzung

Das Target muss das korrekte chemische Verhältnis von Gallium zu Sauerstoff aufweisen. Während reines stöchiometrisches Ga₂O₃ Standard ist, werden Targets manchmal absichtlich leicht sauerstoffarm hergestellt, um den Sauerstoffverlust während des Sputterprozesses auszugleichen.

Kristalline Phase

Galliumoxid kann in verschiedenen Kristallstrukturen (Polymorphen) existieren. Die thermodynamisch stabilste und am häufigsten untersuchte ist die Beta-Phase (β-Ga₂O₃). Die meisten hochwertigen Targets werden aus β-Ga₂O₃-Pulver hergestellt, um das Wachstum dieser Phase in der Endschicht zu fördern.

Verständnis der Kompromisse und Herausforderungen

Das Sputtern von Galliumoxid ist nicht ohne Schwierigkeiten. Seine Materialeigenschaften stellen spezifische Herausforderungen dar, die auf Prozessebene bewältigt werden müssen.

Die Herausforderung isolierender Materialien

Als Halbleiter mit großer Bandlücke ist Galliumoxid bei Raumtemperatur stark elektrisch isolierend. Die Verwendung einer Standard-Gleichstrom-(DC-)Sputterstromversorgung führt dazu, dass sich positive Ladung auf der Oberfläche des Targets ansammelt, was die einfallenden Argonionen abstößt und das Plasma schnell erlöschen lässt.

Die Lösung: HF-Sputtern

Die branchenübliche Lösung ist die Verwendung von Hochfrequenz-(HF-)Sputtern. Das sich schnell ändernde elektrische Feld (typischerweise bei 13,56 MHz) verhindert die Netto-Ladungsansammlung und ermöglicht das kontinuierliche und stabile Sputtern von Isoliermaterialien wie Ga₂O₃.

Kontrolle des Sauerstoffgehalts

Der energiereiche Sputterprozess kann Ga-O-Bindungen aufbrechen, und etwas Sauerstoff kann durch die Vakuumpumpe verloren gehen. Dies erzeugt Sauerstoffleerstellen in der abgeschiedenen Schicht, was sie unbeabsichtigt elektrisch leitfähig (n-Typ) machen kann. Um dies zu verhindern, wird dem Argon-Sputtergas oft eine kontrollierte Menge Sauerstoff hinzugefügt, um sicherzustellen, dass die Endschicht die gewünschte Stöchiometrie und dielektrischen Eigenschaften aufweist.

Target-Rissbildung

Ga₂O₃ ist ein sprödes Keramikmaterial mit geringer Wärmeleitfähigkeit. Die intensive, lokalisierte Erwärmung durch Plasma-Bombardierung kann thermische Spannungen erzeugen, die zu Rissen im Target führen. Dies wird gemildert, indem das Target auf eine Kupfer-Trägerplatte aufgebracht wird, die als Kühlkörper zur besseren Wärmeabfuhr dient.

Auswahl des richtigen Galliumoxid-Targets

Die Art des benötigten Ga₂O₃-Targets hängt vollständig von der beabsichtigten Anwendung Ihrer Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu reinem β-Ga₂O₃ liegt: Wählen Sie das Target höchster Reinheit (5N), undotiert und mit der höchstmöglichen Dichte, um eine zuverlässige Basis für die Schichteigenschaften zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von UV-Photodetektoren oder Leistungselektronik liegt: Priorisieren Sie ein hochreines (4N oder 5N), hochdichtes und undotiertes Target und konzentrieren Sie Ihre Prozesskontrolle auf die Steuerung der Stöchiometrie und Kristallinität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von transparenten leitfähigen Oxiden (TCOs) liegt: Sie müssen ein dotiertes Target verwenden, wie z. B. zinn-dotiertes (GTO) oder silizium-dotiertes Ga₂O₃, mit einer präzise angegebenen Dotierstoffkonzentration, um die gewünschte Leitfähigkeit zu erreichen.

Letztendlich ist das Sputtertarget nicht nur ein Ausgangsmaterial; es ist der grundlegende Bauplan für Ihr fertiges Dünnschichtbauelement.

Zusammenfassungstabelle:

| Wesentliches Merkmal | Warum es wichtig ist | Ideale Spezifikation |

|---|---|---|

| Reinheit | Verunreinigungen verschlechtern die elektrischen/optischen Schichteigenschaften. | 99,99 % (4N) bis 99,999 % (5N) |

| Dichte | Verhindert Prozessinstabilität, Lichtbögen und Schichtdefekte. | Hohe Dichte, geringe Porosität |

| Stöchiometrie | Bestimmt die chemische Zusammensetzung der Endschicht. | Präzises Ga:O-Verhältnis (oft Ga₂O₃) |

| Kristalline Phase | Beeinflusst die elektronischen Eigenschaften der abgeschiedenen Schicht. | Beta-Phase (β-Ga₂O₃) ist Standard |

Bereit für überlegene Dünnschicht-Ergebnisse mit einem hochwertigen Galliumoxid-Sputtertarget? Der grundlegende Bauplan für Ihr fortschrittliches elektronisches oder optoelektronisches Bauelement beginnt mit dem richtigen Ausgangsmaterial. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich präzise entwickelter Ga₂O₃-Sputtertargets, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind – sei es für Leistungselektronik, UV-Photodetektoren oder transparente leitfähige Oxide. Lassen Sie unsere Expertise Ihre Prozessstabilität und Schichtleistung sicherstellen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten