Im Kern ist die Sputtertechnik eine physikalische Gasphasenabscheidungsmethode (PVD), die eine außergewöhnlich breite Palette von Materialien abscheiden kann. Dazu gehören nahezu alle festen Elemente, von reinen Metallen wie Gold und Kupfer bis hin zu komplexen Legierungen und fortschrittlichen Keramikverbindungen wie Oxiden und Nitriden, auf ein Substrat.

Sputtern ist nicht durch eine begrenzte Materialauswahl definiert, sondern durch seinen physikalischen Prozess: den Beschuss eines Quell-'Targets', um Atome auszustoßen. Dieser grundlegende Mechanismus macht es zu einer der vielseitigsten und kontrollierbarsten Dünnschichtabscheidungstechniken, die für die Beschichtung von Oberflächen verfügbar sind.

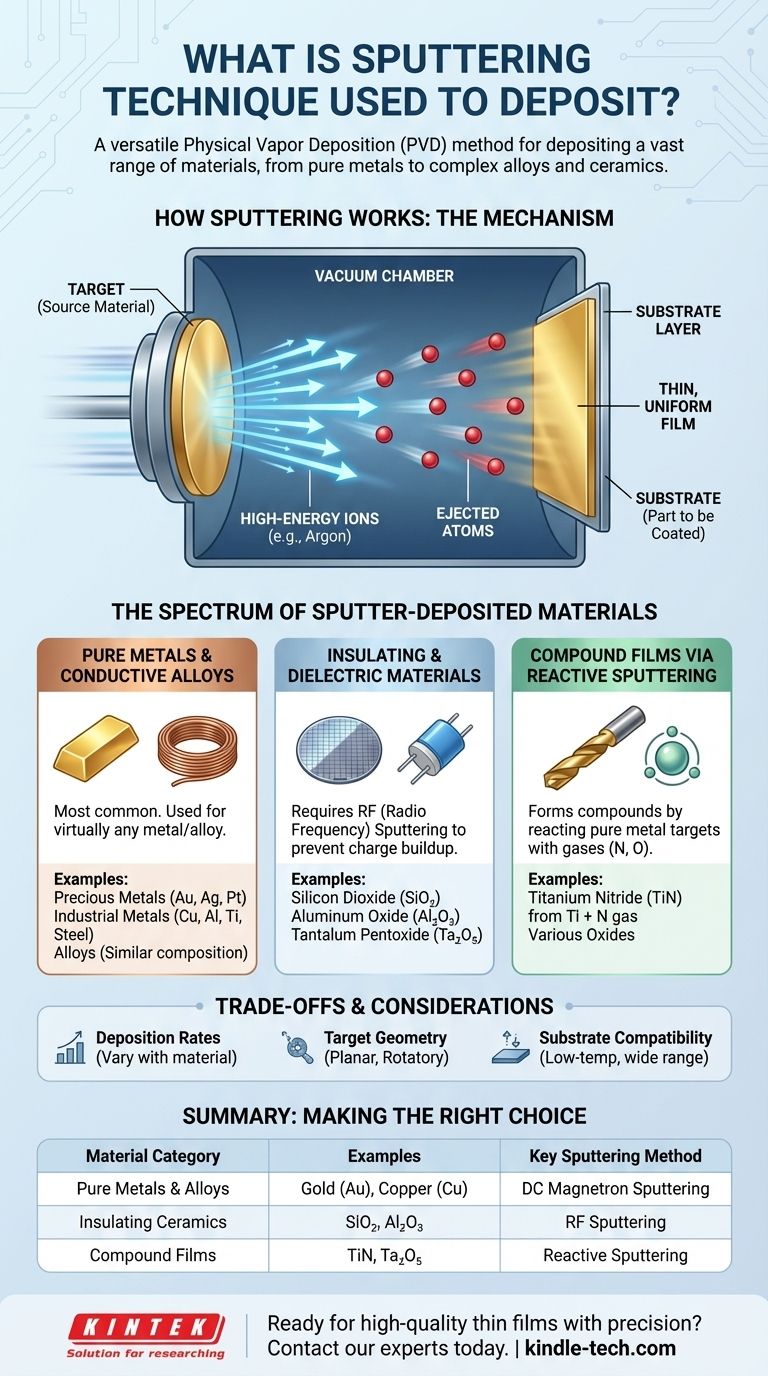

Wie Sputtern funktioniert: Eine Einführung

Sputtern ist ein vakuumbasierter Prozess, der eine Kontrolle der Schichtabscheidung auf atomarer Ebene bietet. Die Mechanik hinter seiner Vielseitigkeit ist unkompliziert.

Der Grundmechanismus

In einer Vakuumkammer wird ein Substrat (das zu beschichtende Teil) gegenüber einem "Target" platziert, das aus dem gewünschten Beschichtungsmaterial besteht. Hochenergetische Ionen, typischerweise aus einem Inertgas wie Argon, werden beschleunigt und kollidieren mit dem Target.

Diese Kollisionen sind energisch genug, um Atome physisch aus dem Targetmaterial herauszuschlagen. Diese ausgestoßenen Atome wandern dann durch das Vakuum und kondensieren auf dem Substrat, wodurch eine dünne, gleichmäßige Schicht aufgebaut wird.

Das Spektrum der Sputter-abgeschiedenen Materialien

Die wahre Stärke des Sputterns liegt in der schieren Breite der Materialien, die es verarbeiten kann. Durch Modifikation des Prozesses können wir Leiter, Isolatoren und komplexe chemische Verbindungen mit hoher Präzision abscheiden.

Reine Metalle und leitfähige Legierungen

Dies ist die häufigste Anwendung des Sputterns. Da der Prozess rein physikalisch ist, kann er verwendet werden, um praktisch jedes Metall oder jede elektrisch leitfähige Legierung abzuscheiden.

Häufige Beispiele sind:

- Edelmetalle: Gold (Au), Silber (Ag), Platin (Pt)

- Industriemetalle: Kupfer (Cu), Aluminium (Al), Titan (Ti), Stahl

- Legierungen: Durch die Verwendung eines Targets aus einer vorgeformten Legierung erhält die resultierende Schicht eine sehr ähnliche chemische Zusammensetzung.

Isolierende und dielektrische Materialien

Die Abscheidung elektrisch isolierender Materialien erfordert eine spezielle Variante, die als HF (Hochfrequenz) Sputtern bezeichnet wird. Eine Standard-Gleichstromquelle würde zu einer positiven Ladungsansammlung auf einem isolierenden Target führen, was den Prozess stoppen würde.

HF-Sputtern wechselt das elektrische Feld mit hoher Frequenz ab, neutralisiert diese Ladungsansammlung und ermöglicht die Abscheidung von Keramiken und Dielektrika wie Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) und Tantalpentoxid (Ta₂O₅).

Verbindungsschichten durch reaktives Sputtern

Reaktives Sputtern ist eine elegante Methode zur Bildung von Verbindungen, die als stabiles Target möglicherweise schwer herzustellen sind. Anstatt ein Verbindungstarget zu verwenden, wird ein reines Metalltarget in einer reaktiven Gasatmosphäre eingesetzt.

Wenn zum Beispiel ein Titan (Ti)-Target in einer stickstoffhaltigen Umgebung gesputtert wird, reagieren die gesputterten Titanatome mit dem Stickstoff und bilden eine Titannitrid (TiN)-Schicht auf dem Substrat. Das gleiche Prinzip gilt für die Herstellung von Oxiden durch Zugabe von Sauerstoff.

Abwägungen und Überlegungen verstehen

Obwohl unglaublich vielseitig, ist Sputtern ein Präzisionsprozess mit Faktoren, die gemanagt werden müssen, um das gewünschte Ergebnis zu erzielen.

Abscheideraten und Effizienz

Verschiedene Materialien haben unterschiedliche "Sputterausbeuten", was bedeutet, dass sie Atome unter den gleichen Bedingungen mit unterschiedlichen Raten ausstoßen. Dies beeinflusst die Zeit und Leistung, die erforderlich sind, um eine gewünschte Schichtdicke zu erreichen.

Targetmaterial und Geometrie

Das Quellmaterial oder Target gibt es in verschiedenen Formen. Planare Targets sind flache Platten, die in großen Systemen verwendet werden, während rotierende Targets zylindrisch sind und in anderen Systemdesigns eine hohe Gleichmäßigkeit und Materialausnutzung ermöglichen.

Substratkompatibilität

Einer der Hauptvorteile des Sputterns ist seine relativ niedrige Temperatur im Vergleich zu einigen anderen Abscheidungsmethoden. Dies macht es kompatibel mit einer Vielzahl von Substraten, einschließlich Glas, Metallen, Siliziumwafern und sogar hitzeempfindlichen Kunststoffen oder Textilien.

Die richtige Wahl für Ihr Ziel treffen

Der beste Sputteransatz hängt ganz von dem Material ab, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer leitfähigen Legierung liegt: Das Standard-DC-Magnetron-Sputtern ist die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Verbindungsschicht wie einem Nitrid oder Oxid liegt: Reaktives Sputtern unter Verwendung eines reinen Metalltargets und eines reaktiven Gases ist der Industriestandardansatz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer isolierenden Keramik wie SiO₂ liegt: HF-Sputtern ist unerlässlich, um den Ladungsaufbau auf dem nichtleitenden Target zu überwinden.

Letztendlich bietet der Sputterprozess einen hochkontrollierbaren Weg, eine nahezu unbegrenzte Bibliothek von Materialien auf einer Oberfläche abzuscheiden.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Schlüssel-Sputtermethode |

|---|---|---|

| Reine Metalle & Legierungen | Gold (Au), Kupfer (Cu), Aluminium (Al) | DC-Magnetron-Sputtern |

| Isolierende Keramiken | Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) | HF-Sputtern |

| Verbindungsschichten | Titannitrid (TiN), Tantalpentoxid (Ta₂O₅) | Reaktives Sputtern |

Bereit, hochwertige Dünnschichten präzise abzuscheiden?

KINTEK ist spezialisiert auf fortschrittliche Sputterlösungen und Laborausrüstung für Forscher und Ingenieure. Egal, ob Sie mit leitfähigen Metallen, isolierenden Keramiken oder komplexen Verbindungsschichten arbeiten, unsere Expertise stellt sicher, dass Sie gleichmäßige, zuverlässige Beschichtungen für Ihre Substrate erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur