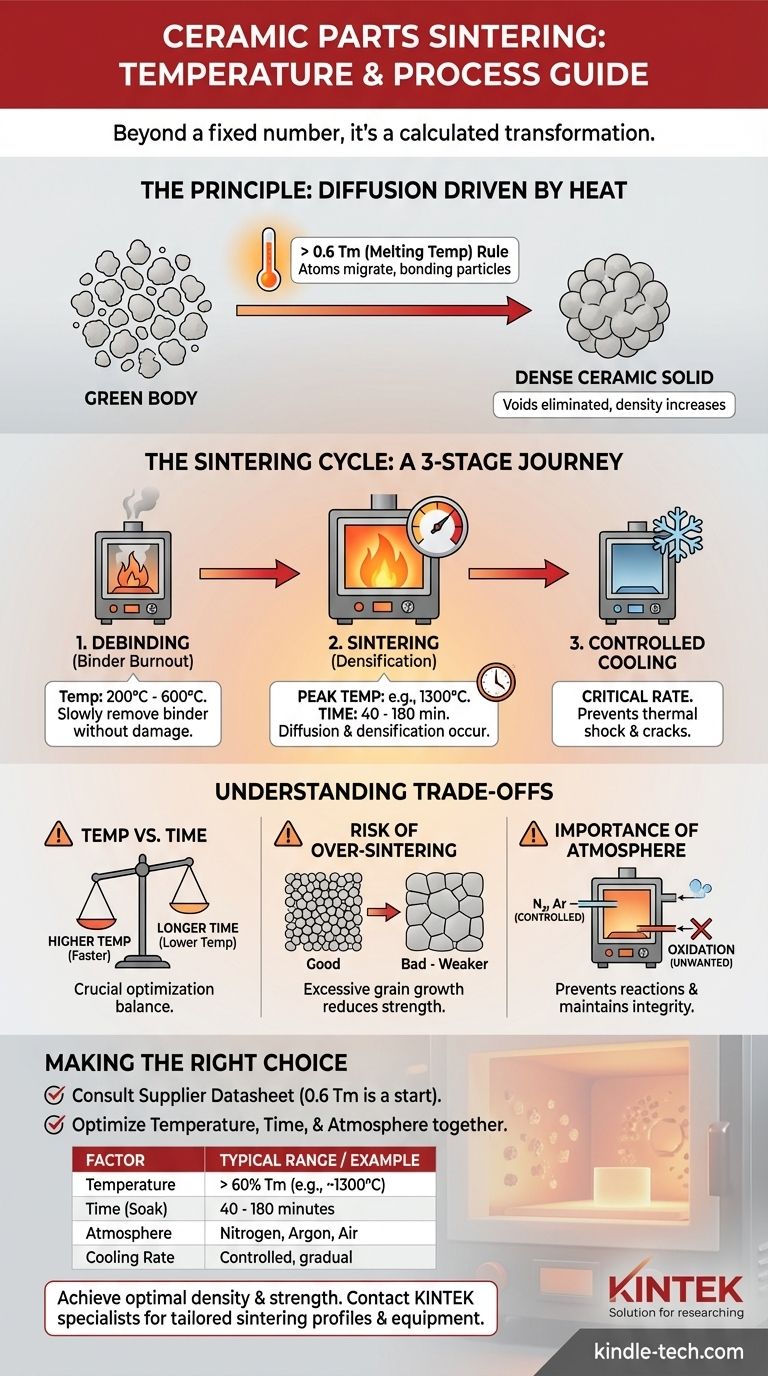

Für Keramikteile gibt es keine einzige universelle Sintertemperatur. Während eine typische Spitzentemperatur für einige gängige Keramiken bei etwa 1.300 °C liegt, hängt der genaue Wert grundlegend vom verwendeten Material ab. Der Prozess umfasst einen sorgfältig kontrollierten Heiz- und Abkühlzyklus, nicht nur einen einzigen Sollwert.

Die wichtigste Erkenntnis ist, dass die Sintertemperatur kein fester Wert ist, sondern ein berechneter Parameter, der im Allgemeinen so festgelegt wird, dass er größer als 60 % der absoluten Schmelztemperatur (Tm) des Materials ist. Dies stellt sicher, dass genügend thermische Energie für die Bindung der Keramikpartikel zu einem dichten, festen Teil vorhanden ist.

Das Prinzip des Sinterns: Mehr als nur Hitze

Das Sintern ist der Prozess, der ein verdichtetes Pulver, bekannt als „Grünkörper“, in einen dichten, zusammenhängenden Festkörper umwandelt. Diese Umwandlung beruht auf atomaren Mechanismen, die durch hohe Temperaturen angetrieben werden.

Vom Pulver zum Festkörper

Das Ziel des Sinterns ist es, den leeren Raum (Porosität) zwischen den ursprünglichen Pulverpartikeln zu reduzieren. Durch Erhitzen des Materials verschmelzen diese Partikel miteinander, wodurch die Hohlräume allmählich beseitigt und die Gesamtdichte und Festigkeit des Teils erhöht werden.

Die Rolle der Temperatur bei der Diffusion

Hohe Temperaturen liefern die notwendige Energie, damit Atome über die Grenzen benachbarter Partikel wandern können. Dieser als Diffusion bezeichnete Prozess ist der Kernmechanismus des Sinterns. Er ermöglicht die Bindung der Partikel, reduziert die Oberfläche und konsolidiert das Material zu einem festen Keramikkörper.

Die Faustregel „0,6 Tm“

Als Richtlinie muss die Sintertemperatur hoch genug sein, um eine signifikante Diffusion zu ermöglichen. Dies erfordert typischerweise eine Temperatur von mehr als etwa 0,6 mal der Schmelztemperatur (Tm) des Materials. Unterhalb dieser Schwelle ist die atomare Bewegung zu langsam, als dass eine effektive Verdichtung in einem angemessenen Zeitraum stattfinden könnte.

Ein Sinterzyklus ist ein mehrstufiger Prozess

Ein erfolgreiches Ergebnis erfordert mehr als nur das Erreichen einer Spitzentemperatur. Das Sintern ist ein vollständiger thermischer Zyklus mit unterschiedlichen Stufen, die jeweils einen entscheidenden Zweck erfüllen.

Stufe 1: Entbindern (Binderverbrennung)

Vor dem Sintern werden Keramikpulver oft mit einem Binder gemischt, um die ursprüngliche Form zu bilden. Die erste Phase des Heizzyklus, oft bei niedrigeren Temperaturen (z. B. 200 °C - 600 °C), dient dazu, dieses Bindemittel langsam auszubrennen, ohne das Teil zu beschädigen.

Stufe 2: Sintern (Verdichtung)

Dies ist die Hochtemperaturphase, in der die eigentliche Konsolidierung stattfindet. Der Ofen wird auf die Ziel-Sintertemperatur (z. B. 1.300 °C) aufgeheizt und für eine bestimmte Dauer, oft zwischen 40 und 180 Minuten, gehalten. Während dieser „Haltezeit“ wirkt die Diffusion zur Verdichtung des Teils.

Stufe 3: Kontrolliertes Abkühlen

Nach dem Halten bei hoher Temperatur muss das Teil kontrolliert abgekühlt werden. Zu schnelles Abkühlen kann einen thermischen Schock verursachen, der zu Rissen und Bauteilversagen führt. Die Abkühlrate ist ein wesentlicher Bestandteil des gesamten Prozessprofils.

Die Abwägungen verstehen

Die Optimierung eines Sinterzyklus erfordert den Ausgleich konkurrierender Faktoren. Ihre Entscheidungen wirken sich direkt auf die End-Eigenschaften der Keramikkomponente aus.

Temperatur vs. Zeit

Eine höhere Sintertemperatur kann die Verdichtung schneller erreichen. Ein ähnliches Dichtemaß kann jedoch oft erreicht werden, indem das Teil bei einer etwas niedrigeren Temperatur für einen längeren Zeitraum gehalten wird. Dieser Kompromiss ist entscheidend für die Prozessoptimierung.

Das Risiko des Übersinterns

Die Verwendung einer zu hohen Temperatur oder eine zu lange Haltezeit kann nachteilig sein. Dies kann zu übermäßigem Korngrenzenwachstum führen, bei dem kleinere Körner zu größeren verschmelzen. Obwohl das Teil dicht sein mag, können große Körner oft die mechanische Festigkeit und Bruchzähigkeit des Materials verringern.

Die Bedeutung der Atmosphäre

Das Sintern findet nicht im Vakuum statt, sofern nichts anderes angegeben ist. Das Gas im Ofen (die Atmosphäre) ist entscheidend. Eine kontrollierte Atmosphäre (wie Stickstoff oder Argon) kann unerwünschte chemische Reaktionen, wie Oxidation, verhindern und so die chemische Integrität des Materials gewährleisten.

Die richtige Wahl für Ihr Material treffen

Der ideale Sinterzyklus ist eine maßgeschneiderte Lösung, die auf dem Material und den gewünschten End-Eigenschaften basiert.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Keramik liegt (z. B. Aluminiumoxid, Zirkonoxid): Konsultieren Sie immer zuerst das Datenblatt des Materiallieferanten. Die „0,6 Tm“-Regel bietet einen ausgezeichneten Ausgangspunkt, aber präzise, validierte Zyklen sind immer materialspezifisch.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Denken Sie daran, dass Temperatur, Zeit und Atmosphäre miteinander verbundene Variablen sind. Die Anpassung einer davon wirkt sich auf die anderen aus und beeinflusst die Enddichte, die Korngröße und die mechanische Festigkeit.

Letztendlich ist erfolgreiches Sintern ein Prozess der kontrollierten Umwandlung, nicht nur eine Anwendung von Hitze.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Typischer Bereich/Beispiel |

|---|---|---|

| Temperatur | Basierend auf dem Schmelzpunkt (Tm) des Materials | > 60 % von Tm (z. B. ~1300 °C für viele Keramiken) |

| Zeit (Halten) | Dauer bei Spitzentemperatur | 40 - 180 Minuten |

| Atmosphäre | Verhindert unerwünschte Reaktionen | Stickstoff, Argon, Luft |

| Abkühlrate | Verhindert thermischen Schock | Kontrolliert, allmählich |

Erzielen Sie optimale Dichte und Festigkeit für Ihre Keramikkomponenten. Die genaue Sintertemperatur und der Zyklus sind entscheidend für die Leistung Ihres Produkts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens und der Entwicklung eines maßgeschneiderten Sinterprofils für Ihr spezifisches Material – sei es Aluminiumoxid, Zirkonoxid oder eine spezielle technische Keramik. Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um Ihre Anwendung zu besprechen und sicherzustellen, dass Ihr Prozess erfolgreich ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken