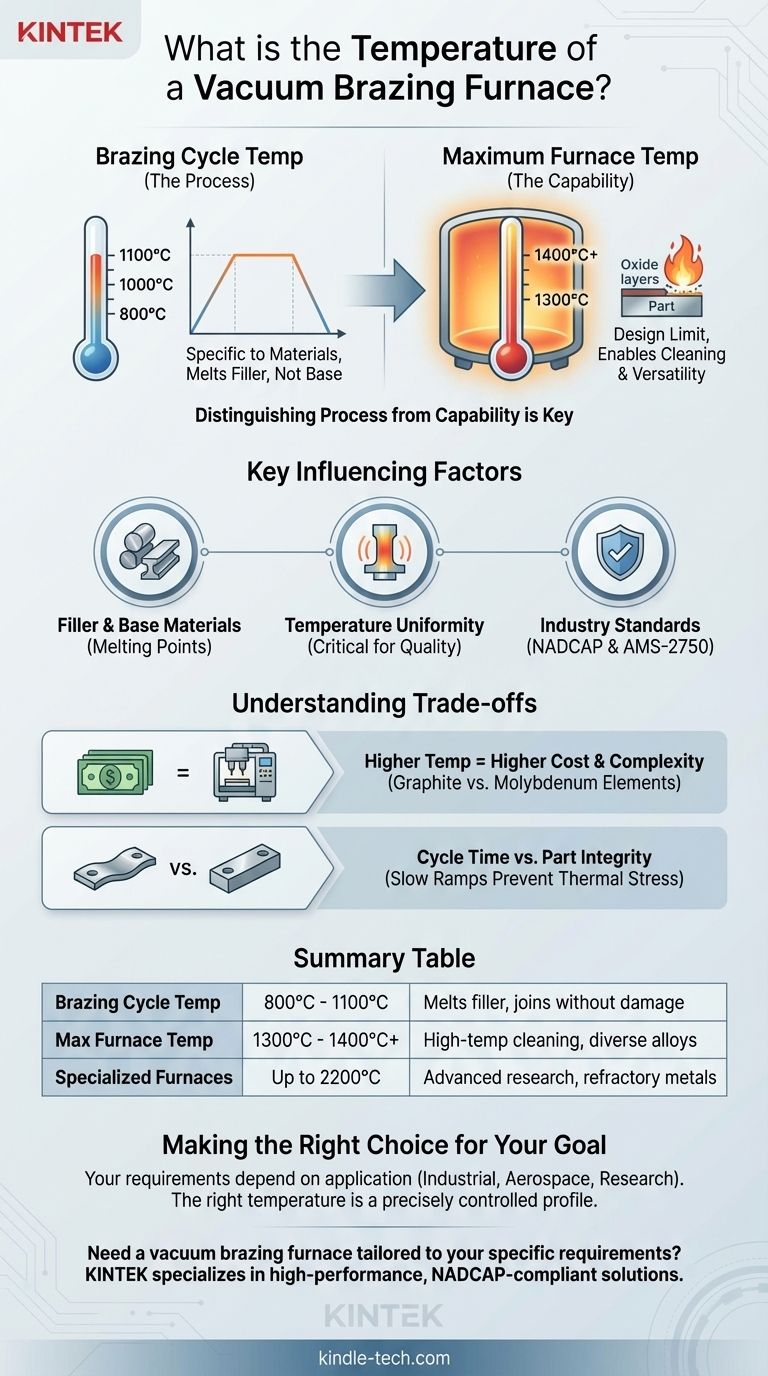

Die Temperatur eines Vakuumlöt-Ofens ist kein einzelner Wert, sondern wird durch zwei Schlüsselkennzahlen definiert: die spezifische Lötzyklustemperatur und die maximale Betriebstemperatur des Ofens. Ein typischer Lötzyklus kann zwischen 800 °C und 1100 °C liegen, während der Ofen selbst eine maximale Kapazität aufweisen muss, die oft 1300 °C bis 1400 °C überschreitet, um eine Vielzahl von Legierungen zu verarbeiten und wesentliche Hochtemperatur-Reinigungszyklen durchzuführen.

Das Verständnis der Temperatur eines Vakuumlöt-Ofens erfordert die Trennung der für den spezifischen Prozess benötigten Temperatur von der Gesamtkapazität der Maschine. Die Prozesstemperatur wird durch die zu fügenden Materialien bestimmt, während die maximale Temperatur des Ofens seine Vielseitigkeit und Fähigkeit zur Gewährleistung der Teilesauberkeit definiert.

Unterscheidung zwischen Prozesstemperatur und Ofenkapazität

Der häufigste Verwechslungspunkt ist die fehlende Unterscheidung zwischen der Temperatur, bei der ein Teil gelötet wird, und der maximalen Temperatur, die der Ofen erreichen kann. Diese dienen unterschiedlichen Zwecken.

Lötzyklustemperatur (Der Prozess)

Die tatsächliche Temperatur, die während eines Lötprozesses verwendet wird, wird durch die Lötmittellegierung und die zu fügenden Grundmaterialien bestimmt.

Ein typischer Zyklus ist kein einzelner Sollwert. Er beinhaltet ein sorgfältig kontrolliertes Programm aus Aufheizen, Halten (Haltezeit) und Abkühlen. Ein Programm könnte beispielsweise das Aufheizen auf 800 °C zur Stabilisierung der Teile beinhalten, gefolgt von einem langsamen Hochfahren auf eine endgültige Löttemperatur von 1100 °C und das Halten bei dieser Temperatur.

Diese Endtemperatur wird so gewählt, dass sie über dem Liquiduspunkt (vollständiger Schmelzpunkt) des Lötmittels liegt, aber sicher unter dem Schmelzpunkt der Grundmaterialien.

Maximale Ofentemperatur (Die Kapazität)

Dies ist eine Designspezifikation für den Ofen selbst und gibt die höchste Temperatur an, die die Heizzone sicher erreichen kann.

Ein typischer industrieller Vakuumlöt-Ofen hat eine maximale Betriebstemperatur von etwa 1300 °C bis 1400 °C (bis zu 2650 °F). Dieser Spielraum ist entscheidend.

Die Rolle hoher Temperaturen bei der Reinigung

Einer der Hauptvorteile des Vakuumlötens ist, dass es ohne Flussmittel durchgeführt werden kann. Der Ofen arbeitet bei Temperaturen, die hoch genug sind, damit Metalloxide auf der Oberfläche des Teils dissoziieren oder im Vakuum „verbrennen“.

Eine maximale Temperatur, die deutlich über dem Lötpunkt liegt, ermöglicht es dem Ofen, Hochtemperatur-„Reinigungszyklen“ durchzuführen, um sicherzustellen, dass die Teile und das Innere des Ofens außergewöhnlich sauber sind, bevor das Lötmittel eingeführt oder geschmolzen wird.

Schlüsselfaktoren, die die Temperaturauswahl beeinflussen

Das genaue Temperaturprofil für eine bestimmte Aufgabe ist eine Funktion der Materialien, der Geometrie des Teils und der erforderlichen Qualitätsstandards.

Das Lötmittel und die Grundmaterialien

Dies ist der kritischste Faktor. Das Ziel ist es, das Lötmittel so zu schmelzen, dass es durch Kapillarwirkung in die Verbindung fließt, ohne die zu fügenden Teile zu schmelzen oder zu beschädigen. Verschiedene Legierungen haben sehr unterschiedliche Schmelzpunkte.

Die Bedeutung der Temperaturuniformität

Hochwertige Öfen werden für ihre Temperaturuniformität über die gesamte Heizzone geschätzt. Dies stellt sicher, dass ein großes, komplexes Teil oder eine volle Charge kleinerer Teile gleichmäßig erhitzt wird.

Schlechte Uniformität kann dazu führen, dass ein Bereich einer Verbindung nicht richtig lötet, während ein anderer Bereich überhitzt wird, was zum Ausfall der Komponenten führt.

Industriestandards (NADCAP & AMS-2750)

Für kritische Branchen wie Luft- und Raumfahrt und Verteidigung schreiben Standards wie NADCAP und AMS-2750 extrem strenge Anforderungen an Temperaturkontrolle, Messung und Dokumentation vor.

Öfen, die für diese Anwendungen verwendet werden, müssen ihre Temperaturgenauigkeit und Uniformität nachweisen und belegen, um die Prozesswiederholbarkeit und die Rückverfolgbarkeit der Teile zu gewährleisten.

Die Abwägungen verstehen

Die Auswahl oder der Betrieb eines Ofens beinhaltet das Abwägen von Kapazität gegen Kosten und Risiko.

Höhere Temperatur vs. Kosten und Komplexität

Die maximale Temperatur eines Ofens wirkt sich direkt auf seine Kosten und Komplexität aus. Ein Ofen, der 1400 °C erreichen kann, unterscheidet sich erheblich von einem speziellen Graphitofen, der 2200 °C erreichen kann.

Höhere Temperaturen erfordern fortschrittlichere Heizelemente (Graphit vs. Molybdän), überlegene Isolierung sowie robustere Leistungs- und Kühlsysteme, was allesamt den Preis dramatisch erhöht.

Zykluszeit vs. Teileintegrität

Obwohl ein Ofen schnell aufheizen kann, kann ein zu schnelles Hochfahren der Temperatur thermische Spannungen verursachen, wodurch empfindliche Teile sich verziehen oder reißen können.

Langsame, kontrollierte Heiz- und Abkühlzyklen, wie im Beispiel des Aufwärmens von 800 °C auf 1100 °C über eine Stunde, sind bewusste Entscheidungen zum Schutz der Integrität der Endbaugruppe.

Die richtige Wahl für Ihr Ziel treffen

Ihre Temperaturanforderungen hängen vollständig von Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Standardlöten liegt: Ein Ofen mit einer maximalen Betriebstemperatur von 1300 °C bietet mehr als genug Kapazität für gängige Lötmittel auf Kupfer-, Silber- und Nickelbasis.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt oder hochreinen Komponenten liegt: Priorisieren Sie einen Ofen, der die NADCAP-Standards erfüllt, eine nachgewiesene Temperaturuniformität aufweist und eine Maximaltemperatur von etwa 1400 °C für Prozessflexibilität und Reinigungszyklen bietet.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung oder dem Fügen von hochschmelzenden Metallen liegt: Sie benötigen einen spezialisierten Hochtemperatur-Ofen, wahrscheinlich mit Graphitelementen, der 2000 °C oder höher erreichen kann.

Letztendlich ist die richtige Temperatur keine einzelne Zahl, sondern ein präzise gesteuertes Profil, das auf Ihre Materialien und Qualitätsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Temperaturtyp | Typischer Bereich | Zweck |

|---|---|---|

| Lötzyklustemperatur | 800 °C - 1100 °C | Schmilzt das Lötmittel zum Fügen, ohne die Grundmaterialien zu beschädigen |

| Maximale Ofentemperatur | 1300 °C - 1400 °C+ | Ermöglicht Hochtemperatur-Reinigungszyklen und verarbeitet verschiedene Legierungen |

| Spezialisierte Hochtemperatur-Öfen | Bis zu 2200 °C | Für fortgeschrittene Forschung und hochschmelzende Metalle |

Benötigen Sie einen Vakuumlöt-Ofen, der auf Ihre spezifischen Temperatur- und Qualitätsanforderungen zugeschnitten ist? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumlöt-Öfen, die für präzise Temperaturkontrolle, Uniformität und die Einhaltung von Industriestandards wie NADCAP ausgelegt sind. Ob Sie in der Luft- und Raumfahrt, der industriellen Fertigung oder der fortgeschrittenen Forschung tätig sind, unsere Lösungen gewährleisten optimale Lötergebnisse und Prozesszuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die genauen Bedürfnisse Ihres Labors erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen