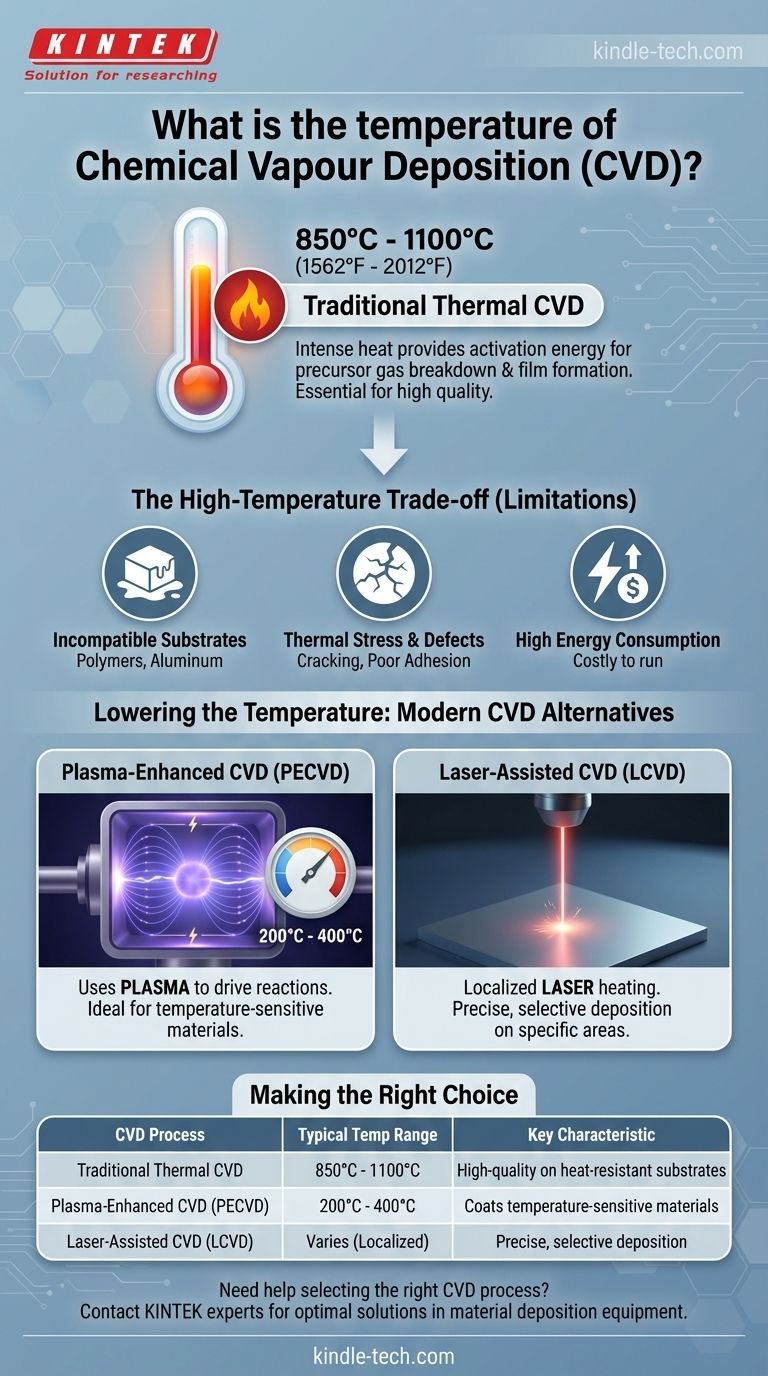

Kurz gesagt, die traditionelle chemische Gasphasenabscheidung (CVD) ist ein Hochtemperaturverfahren, das typischerweise in einem Bereich von 850°C bis 1100°C (1562°F bis 2012°F) arbeitet. Diese intensive Hitze ist notwendig, um die Aktivierungsenergie bereitzustellen, die zum Zerfall der Precursor-Gase und zur Steuerung der chemischen Reaktionen erforderlich ist, die einen Feststofffilm auf einem Substrat bilden.

Das Kernproblem ist nicht nur die Temperatur selbst, sondern der Kompromiss, den sie schafft. Während extreme Hitze für das qualitativ hochwertige Filmbildungswachstum bei konventionellem CVD unerlässlich ist, schränkt sie die Arten von Materialien, die beschichtet werden können, stark ein. Moderne Variationen von CVD lösen dieses Problem, indem sie alternative Energiequellen, wie Plasma, verwenden, um die Abscheidung bei viel niedrigeren Temperaturen zu ermöglichen.

Warum CVD solch hohe Temperaturen erfordert

Die hohe Betriebstemperatur ist grundlegend für den „chemischen“ Aspekt der chemischen Gasphasenabscheidung. Die thermische Energie dient als primärer Katalysator für den gesamten Prozess.

Die Rolle der thermischen Energie

Hitze liefert die Aktivierungsenergie, die für das Auftreten chemischer Reaktionen erforderlich ist. Bei CVD werden Precursor-Gase in eine Reaktionskammer eingeleitet, und die hohe Temperatur bewirkt deren Zersetzung in reaktive Spezies.

Steuerung von Oberflächenreaktionen

Sobald die Gase zersetzt sind, erleichtert die Hitze ihre Reaktion auf der Oberfläche des Substrats. Diese kontrollierte Reaktion baut die dünne Schicht Schicht für Schicht auf und gewährleistet eine dichte und reine Beschichtung.

Steuerung der Filmqualität

Die Temperatur ist einer der kritischsten Parameter zur Steuerung der endgültigen Eigenschaften des abgeschiedenen Films. Durch präzise Einstellung der Temperatur können Bediener die Kristallinität, Korngröße, Reinheit und innere Spannung des Materials beeinflussen, wie in den Prozesseigenschaften erwähnt.

Die Kompromisse verstehen: Die Hochtemperaturbeschränkung

Der größte Nachteil der konventionellen thermischen CVD ist ihre Abhängigkeit von extremer Hitze, was erhebliche Herausforderungen mit sich bringt.

Substratinkompatibilität

Die bedeutendste Einschränkung besteht darin, dass viele Substratmaterialien Temperaturen von 850°C oder höher einfach nicht standhalten können. Materialien wie Polymere, viele gängige Metalle (z. B. Aluminium) und bestimmte elektronische Komponenten würden schmelzen, sich verziehen oder zerstört werden.

Thermische Spannung und Defekte

Selbst wenn ein Substrat die Hitze übersteht, kann der Unterschied in der Wärmeausdehnung zwischen Substrat und Beschichtung beim Abkühlen enorme innere Spannungen erzeugen. Dies kann zu Rissen, schlechter Haftung oder Ablösung des abgeschiedenen Films führen.

Energieverbrauch

Die Aufrechterhaltung eines Ofens bei ca. 1000°C erfordert eine beträchtliche Energiemenge, was den Betrieb zu einem kostspieligen Prozess macht, insbesondere im industriellen Maßstab.

Temperatur senken: Moderne CVD-Alternativen

Um die Hochtemperaturbeschränkung zu überwinden, wurden mehrere alternative CVD-Techniken entwickelt. Diese Methoden ersetzen oder ergänzen die thermische Energie durch andere Energieformen, um die chemischen Reaktionen anzutreiben.

Plasma-unterstützte CVD (PECVD)

Dies ist die gängigste Tieftemperaturalternative. Anstatt sich ausschließlich auf Hitze zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Die energiereichen Elektronen und Ionen im Plasma liefern die Energie, um die Precursor-Gase aufzuspalten, wodurch die Abscheidung bei viel niedrigeren Temperaturen, oft im Bereich von 200°C bis 400°C, erfolgen kann.

Laser-unterstützte CVD (LCVD)

Bei dieser Technik liefert ein fokussierter Laserstrahl eine intensive, lokalisierte Erwärmung direkt auf dem Substrat, wo der Film gewünscht wird. Dies ermöglicht die chemische Reaktion, ohne das gesamte Substrat zu erhitzen, wodurch temperaturempfindliche Komponenten geschützt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom Substratmaterial und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Reinheit und Kristallinität auf einem hitzebeständigen Substrat liegt (wie Silizium oder Keramik): Die traditionelle, hochtemperaturige thermische CVD ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt (wie Kunststoff, Glas oder Aluminium): Eine Niedertemperaturmethode wie die Plasma-unterstützte CVD (PECVD) ist der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf präziser, selektiver Abscheidung auf einem kleinen, spezifischen Bereich liegt: Die Laser-unterstützte CVD (LCVD) bietet eine einzigartige Lösung, indem sie nur den Zielbereich erwärmt.

Das Verständnis der Rolle der Temperatur ist der Schlüssel zur Auswahl des spezifischen CVD-Verfahrens, das mit Ihren Material- und Leistungsanforderungen übereinstimmt.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Hauptmerkmal |

|---|---|---|

| Traditionelle thermische CVD | 850°C - 1100°C (1562°F - 2012°F) | Hochwertige Filme auf hitzebeständigen Substraten |

| Plasma-unterstützte CVD (PECVD) | 200°C - 400°C | Ermöglicht die Beschichtung temperaturempfindlicher Materialien |

| Laser-unterstützte CVD (LCVD) | Variabel (lokalisierte Erwärmung) | Präzise, selektive Abscheidung auf kleinen Flächen |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Verfahrens für Ihr spezifisches Substrat und Ihre Filmanforderungen?

Bei KINTEK sind wir auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse spezialisiert. Egal, ob Sie mit hochtemperaturbeständigen Materialien oder temperaturempfindlichen Substraten wie Polymeren und Elektronik arbeiten, unsere Experten helfen Ihnen bei der Auswahl der optimalen Lösung für Ihre Forschungs- oder Produktionsanforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre Materialbeschichtungsanwendungen verbessern und Ihre Leistungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen