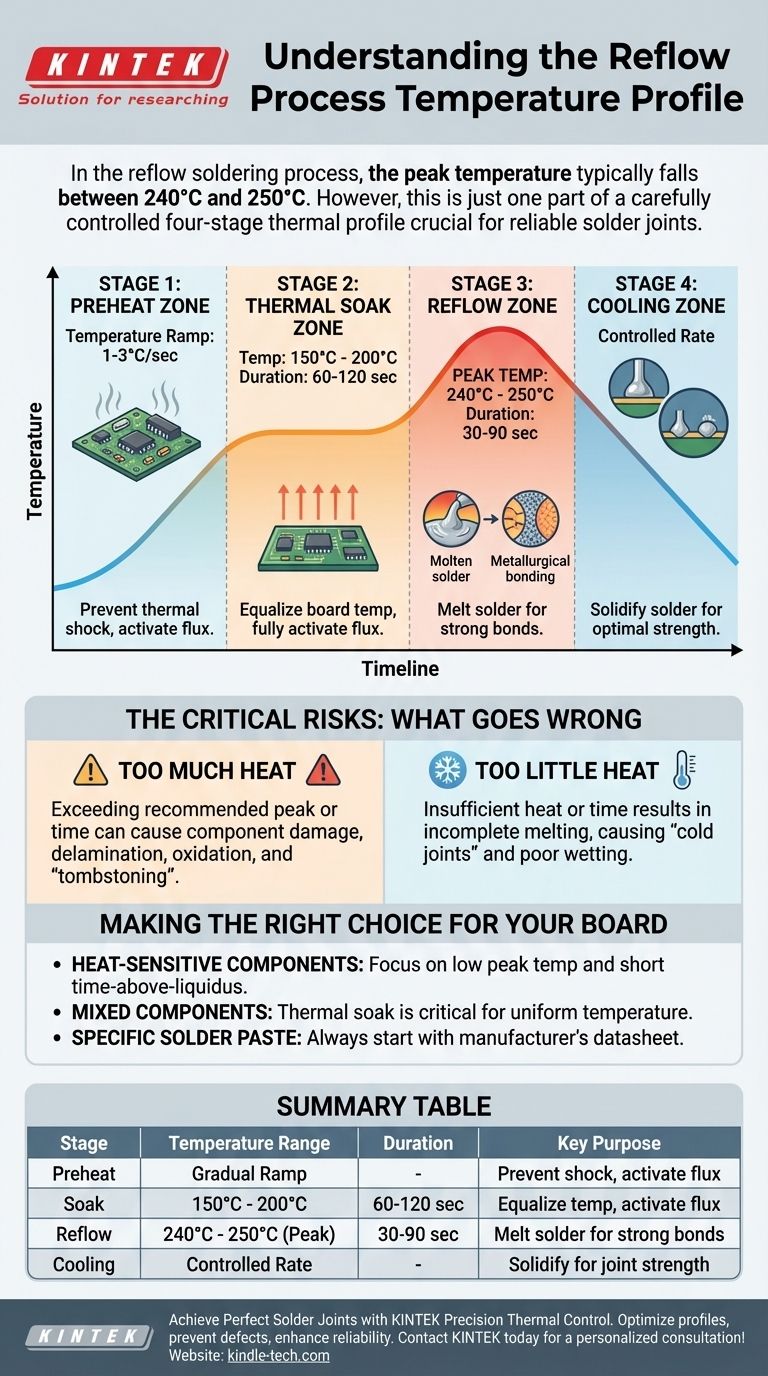

Beim Reflow-Lötprozess liegt die Spitzentemperatur bei gängigen bleifreien Lotpasten typischerweise zwischen 240°C und 250°C. Diese Spitzentemperatur ist jedoch nur ein Teil einer sorgfältig kontrollierten thermischen Abfolge, die als Reflow-Profil bekannt ist und für die Herstellung zuverlässiger Lötstellen ohne Beschädigung der Komponenten unerlässlich ist.

Der Schlüssel liegt darin zu verstehen, dass die „Reflow-Temperatur“ kein einzelner Wert ist, sondern ein mehrstufiges thermische Profil. Das erfolgreiche Löten einer Leiterplatte hängt davon ab, Temperatur und Zeit über vier verschiedene Phasen zu steuern: Vorheizen, Halten (Soak), Reflow und Abkühlen.

Die vier Stufen des Reflow-Profils

Ein Reflow-Profil ist ein Zeit-Temperatur-Diagramm, dem eine Leiterplatte (PCB) während des Lötprozesses folgt. Jede Stufe dient einem bestimmten Zweck, und wenn eine davon fehlschlägt, kann dies zu Fertigungsfehlern führen.

Stufe 1: Die Vorheiz-Zone

Die Anfangsphase beinhaltet das Anheben der Temperatur der gesamten Baugruppe mit einer kontrollierten Rate, typischerweise 1–3°C pro Sekunde.

Dieses allmähliche Hochfahren verhindert einen thermischen Schock, der Komponenten oder die Leiterplatte selbst beschädigen kann. Es beginnt auch, das Flussmittel in der Lotpaste zu aktivieren, wodurch der Reinigungsprozess auf den Bauteilanschlüssen und Lötpads der Leiterplatte beginnt.

Stufe 2: Die thermische Halte-Zone (Soak)

Anschließend wird die Baugruppe für 60 bis 120 Sekunden bei einer stabilen Temperatur, normalerweise zwischen 150°C und 200°C, gehalten.

Diese Stufe ermöglicht den Temperaturausgleich über die gesamte Platine. Sie stellt sicher, dass große Komponenten sich mit der gleichen Geschwindigkeit erwärmen wie kleine, und gibt dem Flussmittel genügend Zeit, sich vollständig zu aktivieren und Oxide vor dem Löten zu entfernen.

Stufe 3: Die Reflow-Zone

Dies ist die kritische Phase, in der die Ofentemperatur über den Schmelzpunkt des Lotes (seine Liquidustemperatur) ansteigt.

Für gängige bleifreie Lote (wie Sn/Ag/Cu-Legierungen) erreicht die Spitzentemperatur 240°C bis 250°C. Die Baugruppe verweilt nur lange genug in dieser Zone – typischerweise 30 bis 90 Sekunden –, damit die Lotpaste vollständig schmilzt, fließt („benetzt“) und starke metallurgische Verbindungen bildet.

Stufe 4: Die Abkühl-Zone

Zuletzt wird die Platine mit einer kontrollierten Rate abgekühlt. Die Abkühlrate ist genauso wichtig wie die Aufheizrate.

Zu langsames Abkühlen kann zu spröden Lötstellen führen. Zu schnelles Abkühlen kann einen thermischen Schock verursachen. Das Ziel ist es, das Lot zu einer feinkörnigen Struktur zu verfestigen, die optimale Festigkeit und Zuverlässigkeit bietet.

Die kritischen Risiken: Was schiefgehen kann

Abweichungen vom idealen Reflow-Profil bergen erhebliche Risiken, die zu sofortigen oder latenten Produktfehlern führen können. Das Verständnis dieser Kompromisse ist grundlegend für die Prozesskontrolle.

Das Problem bei zu viel Hitze

Das Überschreiten der empfohlenen Spitzentemperatur oder -zeit kann zu Bauteilschäden, Delaminierung der Leiterplattenlagen und Oxidation der Lötstelle führen. Es kann auch zu einem Defekt führen, der als „Tombstoning“ (Stehaufmännchen-Effekt) bezeichnet wird, bei dem eine kleine Komponente von einem Pad abhebt und senkrecht steht.

Die Gefahr von zu wenig Hitze

Unzureichende Hitze oder Zeit während der Reflow-Phase führt zu einer unvollständigen Schmelze des Lotes. Dies erzeugt schwache, unzuverlässige Verbindungen, die als „kalte Lötstellen“ bekannt sind. Es kann auch zu schlechter „Benetzung“ führen, bei der das Lot nicht richtig fließt und nicht an der Bauteilnase und dem Pad haftet.

Die richtige Wahl für Ihre Platine treffen

Das ideale Reflow-Profil ist nicht universell; es muss auf die spezifischen Komponenten, die Lotpaste und das Platinendesign zugeschnitten werden, das Sie verwenden.

- Wenn Ihre Platine hitzeempfindliche Komponenten verwendet: Ihr Hauptaugenmerk muss darauf liegen, die Spitzentemperatur so niedrig und die Zeit über der Liquidustemperatur so kurz wie möglich zu halten, während dennoch eine gültige Lötstelle erreicht wird.

- Wenn Ihre Platine große und kleine Komponenten enthält: Die thermische Haltephase (Soak) ist Ihr wichtigstes Werkzeug, um sicherzustellen, dass alle Teile der Platine vor dem endgültigen Reflow-Spike eine gleichmäßige Temperatur erreichen.

- Wenn Sie eine bestimmte Lotpaste verwenden: Beginnen Sie immer mit dem Datenblatt des Herstellers, das das empfohlene thermische Profil für diese exakte chemische Zusammensetzung angibt.

Letztendlich geht es bei der Beherrschung des Reflow-Prozesses darum, ein präzises thermisches Gleichgewicht über die gesamte Baugruppe zu erreichen.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Dauer | Hauptzweck |

|---|---|---|---|

| Vorheizen | Allmählicher Anstieg (1-3°C/Sek.) | - | Thermischen Schock verhindern, Flussmittel aktivieren |

| Halten (Soak) | 150°C - 200°C | 60-120 Sek. | Platinentemperatur ausgleichen, Flussmittel vollständig aktivieren |

| Reflow | 240°C - 250°C (Spitze) | 30-90 Sek. | Lot für starke metallurgische Verbindungen schmelzen |

| Abkühlen | Kontrollierte Rate | - | Lot für optimale Verbindungskraft verfestigen |

Perfekte Lötstellen mit präziser thermischer Kontrolle erreichen

Haben Sie Probleme mit Tombstoning, kalten Lötstellen oder Bauteilschäden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Elektronikfertigung, einschließlich Präzisions-Reflow-Öfen und Lösungen zur thermischen Profilerstellung. Unsere Expertise hilft Ihnen dabei:

- Ihr Reflow-Profil optimieren für spezifische Komponenten und Lotpasten

- Fertigungsfehler verhindern durch präzise Temperaturkontrolle

- Produktzuverlässigkeit steigern durch konsistentes Wärmemanagement

Lassen Sie sich von unserem Team bei der Beherrschung des Reflow-Prozesses unterstützen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung zu Ihren Lötproblemen!

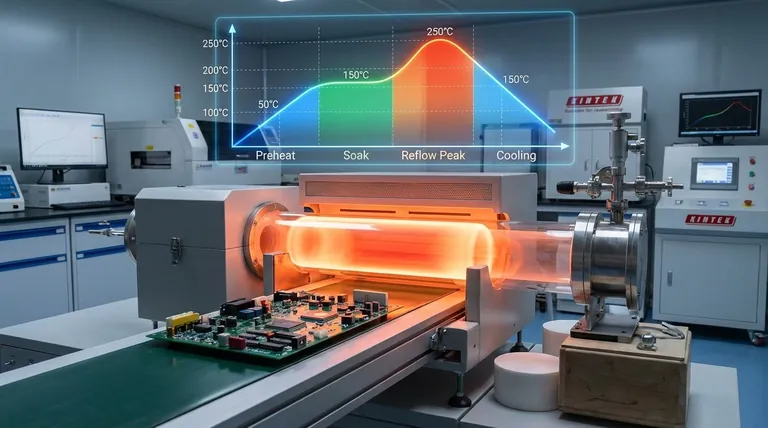

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Muffelofen-Bodenhub-Muffelofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie funktioniert ein Sputter-Coater? Ein Leitfaden zur Dünnschichtabscheidung auf atomarer Ebene

- Was sind die Alternativen zu FTIR? Die Wahl der richtigen Analysetechnik für Ihr Labor

- Was ist das Prinzip des Sputter-Coating? Ein Leitfaden zur Dünnschichtabscheidung mittels Magnetronsputtern

- Was ist der Hauptzweck der Verwendung eines Orbitalshakers bei der Metallionenadsorption? Optimierung der PAF-Leistung

- Wie tief dringt RFA ein? Ein Leitfaden zur oberflächenempfindlichen Analysetiefe

- Welche Auswirkung hat die Leistung beim Sputtern? Steuerung der Abscheidungsgeschwindigkeit und Filmqualität

- Warum ist es notwendig, während Experimenten zum Abbau von Azofarbstoffen einen mechanischen Rührer oder Schüttler zu verwenden? Optimieren Sie Ihre Ergebnisse

- Welche Eigenschaften haben Kältemittel, die in Ultra-Tiefkühlschränken verwendet werden? Erzielung einer zuverlässigen Leistung bei -86°C