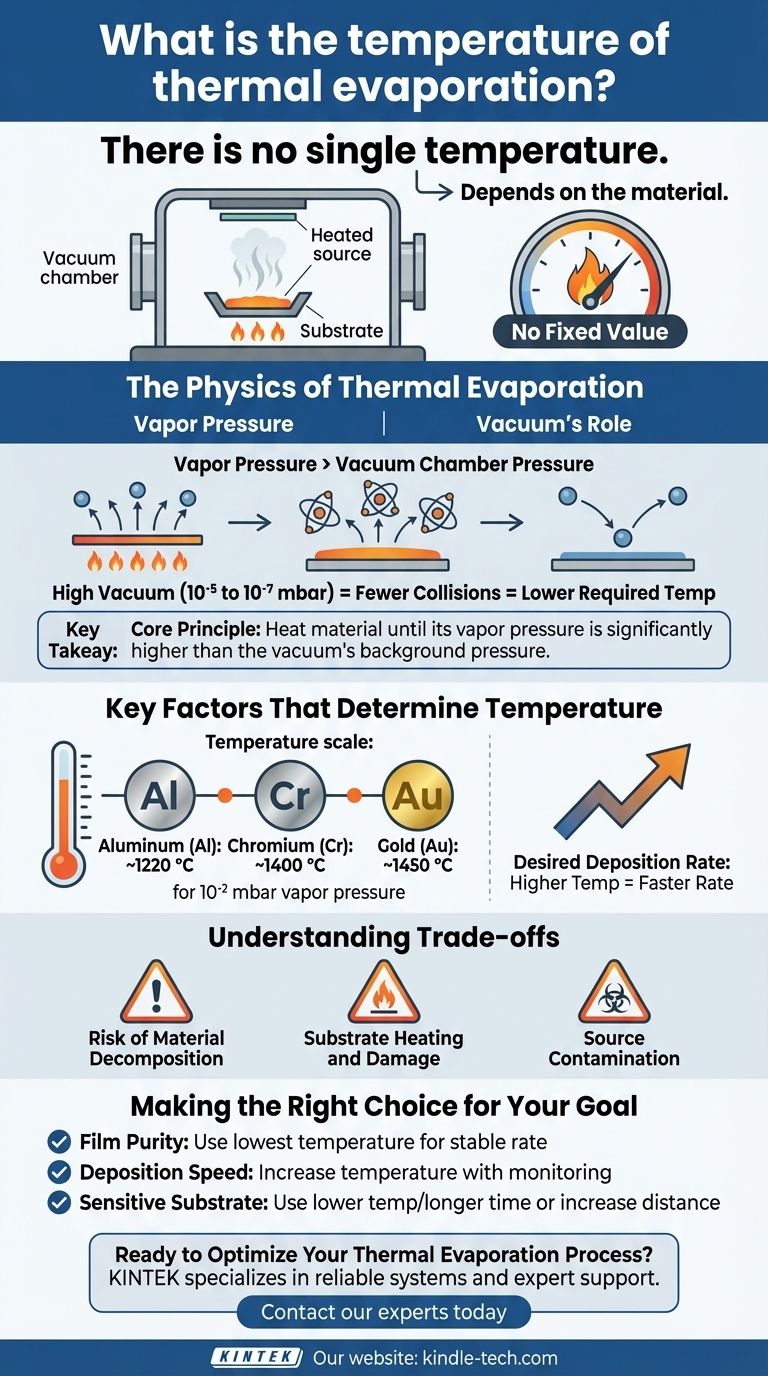

Es gibt keine einheitliche Temperatur für die thermische Verdampfung. Die erforderliche Temperatur hängt vollständig vom spezifischen Material ab, das abgeschieden wird. Beispielsweise erfordert die Verdampfung von Aluminium eine andere Temperatur als die Verdampfung von Gold, da jedes Element einen einzigartigen Punkt hat, an dem es im Vakuum ausreichend Dampf erzeugt.

Das Kernprinzip besteht nicht darin, eine festgelegte Temperatur zu erreichen, sondern darin, ein Material so weit zu erhitzen, bis sein Dampfdruck deutlich höher ist als der Druck der umgebenden Vakuumkammer. Dieser temperaturabhängige Druckunterschied ermöglicht es den Atomen, die Quelle zu verlassen und Ihr Substrat zu beschichten.

Die Physik der thermischen Verdampfung

Um den Prozess wirklich zu verstehen, müssen wir über einen einfachen Temperaturwert hinausblicken und uns auf das Zusammenspiel zwischen Material, Hitze und der Vakuumumgebung konzentrieren.

Was ist Dampfdruck?

Der Dampfdruck ist der natürliche Druck, der vom Dampf einer Substanz in einem geschlossenen System ausgeübt wird. Alle Materialien, sogar Metalle in fester Form, haben einen Dampfdruck.

Dieser Druck nimmt mit der Temperatur dramatisch zu. Wenn Sie ein Material erhitzen, geben Sie seinen Atomen mehr Energie, wodurch sie leichter von der Oberfläche entweichen können.

Wie die Temperatur die Abscheidung steuert

Bei der thermischen Verdampfung besteht das Ziel darin, einen Dampfstrom zu erzeugen, der von der Quellsubstanz zum Substrat fließt.

Dies wird erreicht, indem das Quellmaterial so lange erhitzt wird, bis sein Dampfdruck viel höher ist als der Umgebungsdruck der Kammer. Diese Druckdifferenz erzeugt den notwendigen Fluss von Atomen für die Abscheidung.

Die entscheidende Rolle des Vakuums

Eine Hochvakuumbedingung (typischerweise 10⁻⁵ bis 10⁻⁷ mbar) ist aus zwei Gründen unerlässlich.

Erstens entfernt sie Luft und andere Gaspartikel, die mit den verdampften Atomen kollidieren und verhindern würden, dass diese das Substrat erreichen. Dies gewährleistet einen ausreichend langen „mittleren freien Weg“ für eine saubere Abscheidung.

Zweitens wird durch die drastische Senkung des Umgebungsdrucks erreicht, dass der erforderliche Dampfdruck bei einer viel niedrigeren, besser handhabbaren Temperatur erreicht werden kann, als dies bei atmosphärischem Druck der Fall wäre.

Wichtige Faktoren, die die Verdampfungstemperatur bestimmen

Die spezifische Temperatur, die Sie benötigen, ist eine Variable, die von mehreren kritischen Prozessparametern abhängt.

Das Quellmaterial

Dies ist der bedeutendste Faktor. Materialien mit höheren Schmelzpunkten und stärkeren atomaren Bindungen erfordern im Allgemeinen höhere Temperaturen, um einen ausreichenden Dampfdruck zu erzeugen.

Als gängiges Ziel gilt beispielsweise, einen Dampfdruck von etwa 10⁻² mbar zu erreichen.

- Aluminium (Al): Erreicht diesen Druck bei etwa 1220 °C.

- Chrom (Cr): Erreicht diesen Druck bei etwa 1400 °C.

- Gold (Au): Erreicht diesen Druck bei etwa 1450 °C.

Die gewünschte Abscheidungsrate

Wenn Sie einen Film schneller abscheiden müssen, müssen Sie die Verdampfungsrate erhöhen.

Dies geschieht durch weiteres Erhöhen der Quelltemperatur, was den Dampfdruck des Materials und folglich den Fluss der Atome zum Substrat erhöht.

Die Kompromisse verstehen

Eine bloße Temperaturerhöhung ist nicht immer die beste Lösung, da sie potenzielle Komplikationen mit sich bringt.

Risiko der Materialzersetzung

Einige komplexe Verbindungen oder Legierungen können sich zersetzen oder auseinanderfallen, wenn sie zu aggressiv erhitzt werden. Das Material kann sich in seine Bestandteile auflösen, anstatt als einheitliches Molekül zu verdampfen, was die Eigenschaften des Films beeinträchtigt.

Substraterhitzung und -schäden

Die heiße Verdampfungsquelle strahlt erhebliche Wärme ab. Dies kann empfindliche Substrate wie Kunststoffe oder organische Elektronik beschädigen, die hohen Temperaturen nicht standhalten können.

Quellenkontamination

Bei sehr hohen Temperaturen kann der beheizte Tiegel oder die Halterung, die das Quellmaterial enthält, beginnen, mit sich selbst zu reagieren oder zu verdampfen. Dies kann Verunreinigungen aus der Halterung (z. B. Wolfram, Molybdän) in Ihren abgeschiedenen Dünnfilm einschleusen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur ist ein sorgfältig abgewogener Prozessparameter, keine feste Zahl. Ihr spezifisches Ziel bestimmt, wie Sie daran herangehen sollten.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Verwenden Sie die niedrigste Temperatur, die eine stabile und akzeptable Abscheidungsrate bietet, um das Risiko einer Quellenkontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Erhöhen Sie die Temperatur vorsichtig und überwachen Sie dabei die Filmqualität und mögliche Substratschäden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines empfindlichen Substrats liegt: Verwenden Sie eine niedrigere Quelltemperatur über einen längeren Zeitraum oder erhöhen Sie den Abstand zwischen Quelle und Substrat, um die Strahlungswärme zu reduzieren.

Letztendlich ist die Temperatur die primäre Stellgröße, die verwendet wird, um das gewünschte Ergebnis bei jedem thermischen Verdampfungsprozess zu erzielen.

Zusammenfassungstabelle:

| Material | Ungefähre Temperatur für 10⁻² mbar Dampfdruck |

|---|---|

| Aluminium (Al) | ~1220 °C |

| Chrom (Cr) | ~1400 °C |

| Gold (Au) | ~1450 °C |

Bereit, Ihren Prozess der thermischen Verdampfung zu optimieren?

Die Wahl der richtigen Temperatur ist entscheidend für die Herstellung hochreiner, gleichmäßiger Dünnschichten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen thermischen Verdampfungssysteme und die fachkundige Unterstützung, die Sie benötigen, um Ihre Abscheidungsparameter zu beherrschen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen. Lassen Sie uns Ihnen helfen, überlegene Beschichtungsergebnisse zu erzielen, unabhängig davon, ob Ihre Priorität die Filmreinheit, die Abscheidungsgeschwindigkeit oder der Schutz empfindlicher Substrate ist.

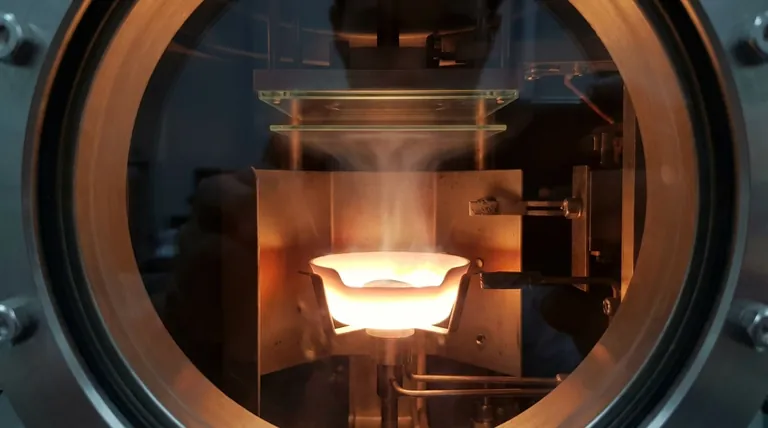

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Was ist die thermische Verdampfungsmethode in Dünnschichten? Ein Leitfaden zur einfachen, kostengünstigen PVD

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was ist die Vakuumverdampfungsbeschichtungsmethode? Ein Leitfaden für eine einfache, kostengünstige Dünnschichtbeschichtung

- Was ist der Prozess der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist das grundlegende Funktionsprinzip des Elektronenstrahl-Verdampfungsverfahrens? Erzielung einer hochreinen Dünnschichtabscheidung

- Was sind die Gefahren der Verdampfung? Vermeiden Sie Prozessausfälle und Materialkontamination