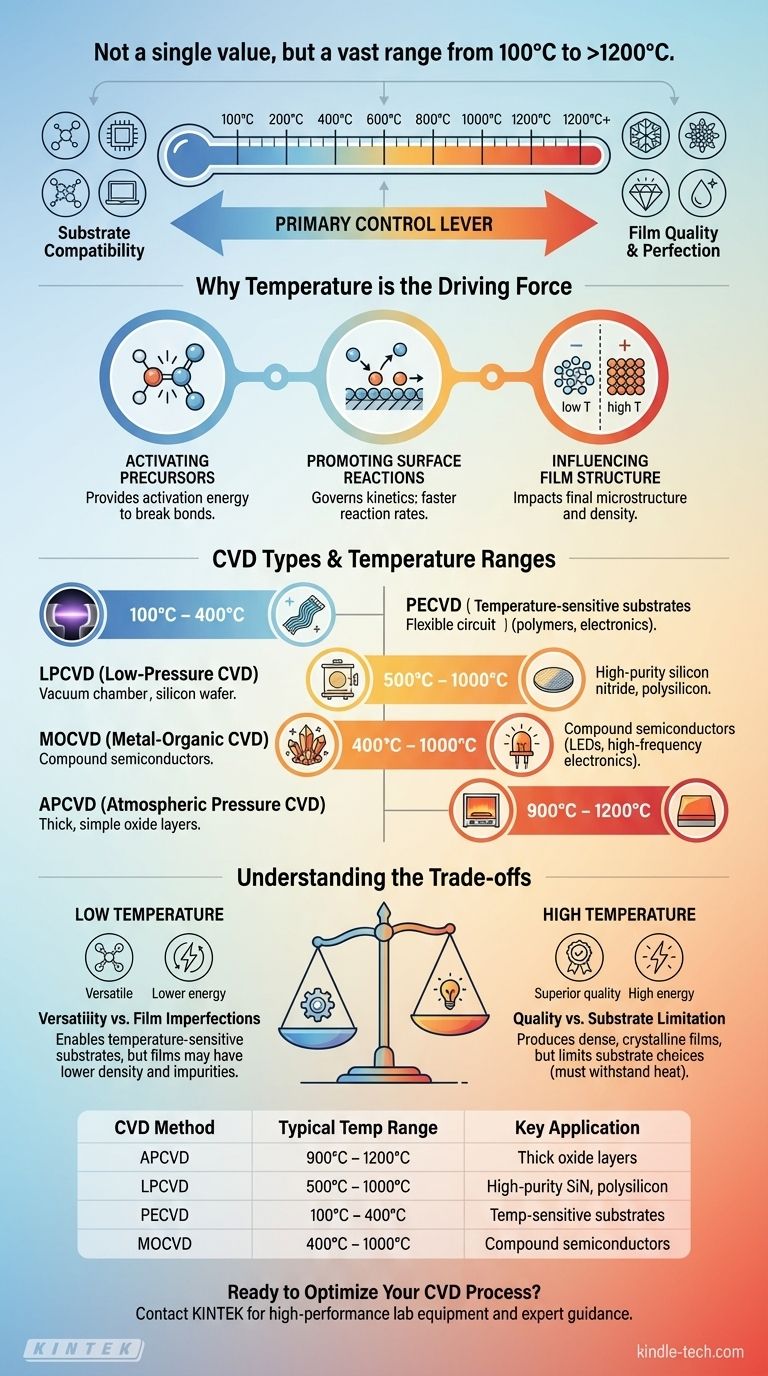

Kurz gesagt: Die Temperatur für die chemische Gasphasenabscheidung (CVD) ist kein einzelner Wert, sondern umfasst einen weiten Bereich von nur 100°C bis über 1200°C. Die exakte erforderliche Temperatur hängt vollständig von der spezifischen verwendeten CVD-Technik, den Ausgangschemikalien (Precursorn) und den gewünschten Eigenschaften des fertigen Dünnschichtmaterials ab.

Die wichtigste Erkenntnis ist, dass die Temperatur bei der CVD nicht nur eine Einstellung ist; sie ist der primäre Steuerhebel. Sie bestimmt die Reaktionsenergie, die Abscheidungsrate und die endgültige Qualität des Films und erzwingt einen grundlegenden Kompromiss zwischen Filmperfektion und Substratverträglichkeit.

Warum Temperatur die treibende Kraft bei der CVD ist

Um die verschiedenen Temperaturbereiche zu verstehen, muss man zunächst die Rolle der Temperatur begreifen. Bei der CVD ist Wärme die Energiequelle, die den gesamten chemischen Prozess der Umwandlung von gasförmigen Molekülen in einen festen Dünnfilm antreibt.

Aktivierung von Precursor-Gasen

Der Prozess beginnt mit Precursor-Gasen, die die für den Film benötigten Atome enthalten. Die Temperatur liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen innerhalb dieser Precursormoleküle aufzubrechen und sie reaktiv zu machen.

Ohne ausreichende Wärme strömen die Precursor-Gase einfach über das Substrat, ohne zu reagieren, und es wird kein Film abgeschieden.

Förderung von Oberflächenreaktionen

Sobald die Precursoren zerfallen sind, müssen die reaktiven Spezies auf der Substratoberfläche adsorbieren, sich bewegen, um ideale Gitterplätze zu finden, und stabile chemische Bindungen eingehen. Die Temperatur steuert die Geschwindigkeit dieser Oberflächenreaktionen, ein Prozess, der als Kinetik bekannt ist.

Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsgeschwindigkeit, was zu einem schnelleren Filmwachstum führt.

Einfluss auf Filmstruktur und -qualität

Die Temperatur hat einen tiefgreifenden Einfluss auf die endgültige Mikrostruktur des Films.

Hohe Temperaturen geben den Oberflächenatomen mehr Energie, um sich zu bewegen, wodurch sie sich in einer hochgeordneten, dichten und kristallinen Struktur anordnen können. Niedrigere Temperaturen können Atome an Ort und Stelle „einfrieren“, bevor sie einen idealen Platz finden, was zu einem ungeordneten, weniger dichten oder amorphen Film führt.

Temperaturbereiche nach CVD-Typ

Da die Temperatur so grundlegend ist, wurden verschiedene CVD-Methoden entwickelt, um innerhalb spezifischer thermischer Regime zu arbeiten, die jeweils für unterschiedliche Anwendungen geeignet sind.

CVD bei Atmosphärendruck (APCVD)

Typischer Bereich: 900°C – 1200°C

Dies ist ein Hochtemperaturprozess, der bei Umgebungsdruck durchgeführt wird. Die hohe Hitze ist notwendig, um eine gute Reaktionskinetik ohne die Hilfe eines Vakuums zu erreichen. Er wird oft für dicke, einfache Oxidschichten verwendet, bei denen die Substrattemperaturtoleranz keine Rolle spielt.

CVD bei niedrigem Druck (LPCVD)

Typischer Bereich: 500°C – 1000°C

Durch die Reduzierung des Kammerdrucks erhöht sich der Abstand, den Gasmoleküle zurücklegen können, bevor sie kollidieren. Dies führt zu hochgradig gleichmäßigen Filmen, selbst bei etwas niedrigeren Temperaturen als bei APCVD. LPCVD ist ein Arbeitspferd für die Herstellung hochreiner, qualitativ hochwertiger Filme wie Siliziumnitrid und Polysilizium in der Halbleiterindustrie.

Plasmaunterstützte CVD (PECVD)

Typischer Bereich: 100°C – 400°C

PECVD ist die wichtigste Tieftemperaturlösung. Anstatt sich ausschließlich auf thermische Energie zu verlassen, verwendet sie ein elektromagnetisches Feld (Plasma), um die Precursor-Gase anzuregen und aufzuspalten.

Dies ermöglicht die Abscheidung auf temperaturempfindlichen Substraten wie Polymeren, Kunststoffen oder fertig aufgebauten elektronischen Bauteilen, die durch die Hitze von LPCVD oder APCVD zerstört würden.

Metallorganische CVD (MOCVD)

Typischer Bereich: 400°C – 1000°C

MOCVD ist eine hochgradig vielseitige Technik zur Abscheidung komplexer Materialien, insbesondere von Verbindungshalbleitern für LEDs und Hochfrequenzelektronik. Sie verwendet metallorganische Precursoren, die sich über einen weiten Temperaturbereich zersetzen können, was eine präzise Kontrolle über die Zusammensetzung und Kristallstruktur des Films ermöglicht.

Die Abwägungen verstehen

Die Wahl einer Temperatur ist keine Frage der Auswahl einer Zahl; es geht darum, eine Reihe kritischer technischer Kompromisse zu navigieren.

Hohe Temperatur: Qualität vs. Substratbeschränkung

Hochtemperaturprozesse wie LPCVD erzeugen überlegene, dichte und hochkristalline Filme mit geringen Verunreinigungsgraden. Dieses thermische Budget schränkt jedoch Ihre Substratauswahl stark ein. Jedes Material, das unterhalb der Abscheidungstemperatur schmilzt, sich verzieht oder sich zersetzt, ist inkompatibel.

Niedrige Temperatur: Vielseitigkeit vs. Filmfehler

Niedertemperaturprozesse wie PECVD bieten eine unglaubliche Vielseitigkeit und ermöglichen die Abscheidung auf praktisch jedem Substrat. Der Kompromiss liegt oft in der Filmqualität. Diese Filme können eine geringere Dichte, höhere innere Spannungen aufweisen und Verunreinigungen (wie Wasserstoff aus Precursoren) enthalten, die elektrische oder optische Eigenschaften beeinträchtigen können.

Die Kosten für Energie und Ausrüstung

Das Erreichen und Halten hoher Temperaturen ist energieintensiv und erfordert robuste, teure Ausrüstung wie Hochtemperaturofen und hochentwickelte Kühlsysteme. Niedrigtemperaturbasierte Prozesse erfordern zwar komplexe Plasmageneratoren, können aber oft niedrigere Gesamtenergiekosten aufweisen.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl der CVD-Methode und des entsprechenden Temperaturbereichs muss von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kristallqualität und Filmreinheit liegt: Sie müssen einen Hochtemperaturprozess wie LPCVD oder MOCVD verwenden und ein Substrat auswählen, das der Hitze standhält.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Eine Niedertemperaturmethode wie PECVD ist Ihre wesentliche und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum komplexer, epitaktischer Verbindungshalbleiter liegt: Eine spezialisierte Technik wie MOCVD bietet die notwendige Kontrolle über Zusammensetzung und Kristallinität in einem moderaten Temperaturbereich.

Letztendlich ist die Temperatur das grundlegendste Werkzeug, das Ihnen zur Verfügung steht, um den Prozess der chemischen Gasphasenabscheidung zu steuern und den Film genau an Ihre Bedürfnisse anzupassen.

Zusammenfassungstabelle:

| CVD-Methode | Typischer Temperaturbereich | Hauptanwendung |

|---|---|---|

| APCVD | 900°C – 1200°C | Dicke Oxidschichten |

| LPCVD | 500°C – 1000°C | Hochreines Siliziumnitrid, Polysilizium |

| PECVD | 100°C – 400°C | Temperaturempfindliche Substrate (Polymere, Elektronik) |

| MOCVD | 400°C – 1000°C | Verbindungshalbleiter für LEDs, Hochfrequenzelektronik |

Bereit, Ihren CVD-Prozess zu optimieren?

Die Wahl des richtigen Temperaturbereichs und der richtigen CVD-Methode ist entscheidend für die Erzielung der gewünschten Filmqualität und Substratverträglichkeit. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die einzigartigen CVD-Anforderungen Ihres Labors zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um eine präzise Temperaturkontrolle und überlegene Abscheidungsergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit zuverlässigen, effizienten CVD-Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum werden ALD/CVD-Transportleitungen beheizt? Verhinderung von Kondensation des Vorläufers und Gewährleistung der Gleichmäßigkeit dünner Schichten

- Was ist chemische Gasphasenabscheidung (CVD)? Hochreine Dünnschicht- und Halbleiterfertigung meistern

- Welche Methoden werden zur Abscheidung dünner Schichten verwendet? Ein Leitfaden zur physikalischen vs. chemischen Abscheidung

- Was ist die Kernfunktion des CVD-Abscheidungsherdes bei der Herstellung von Bulk-ZnS-Materialien durch chemische Gasphasenabscheidung?

- Was ist die Sputter-Methode der Dünnschichtabscheidung? Ein Leitfaden für Präzisionsbeschichtungen

- Was ist eine potenzielle Komplikation bei der Verwendung von Katalysatoren im CVD-Prozess für Graphen? Beherrschung der Kohlenstofflöslichkeit

- Wie hoch ist die Temperatur des MOCVD-Prozesses? Beherrschen Sie präzises Filmwachstum von 500°C bis 1500°C

- Was ist die grundlegende Atomlagenabscheidung? Ein Leitfaden für die Präzision von ultradünnen Schichten