Im Kern ist die thermische chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhren eine Synthesemethode, die Hitze nutzt, um ein kohlenstoffhaltiges Gas zu zersetzen. Diese Kohlenstoffatome werden dann auf einer Oberfläche abgeschieden, die mit winzigen Metallkatalysatorpartikeln präpariert ist, welche als „Keime“ dienen, aus denen die Nanoröhren wachsen. Aufgrund ihrer Skalierbarkeit und Kontrolle über das Endprodukt ist sie zum dominierenden kommerziellen Verfahren geworden.

Die zentrale Erkenntnis ist, dass die thermische CVD nicht nur eine von vielen Methoden ist; sie ist die Schlüsseltechnologie, die die großtechnische, kosteneffiziente Herstellung von Kohlenstoffnanoröhren ermöglicht und sie von Laborneugierde zu tragfähigen Industriematerialien gemacht hat.

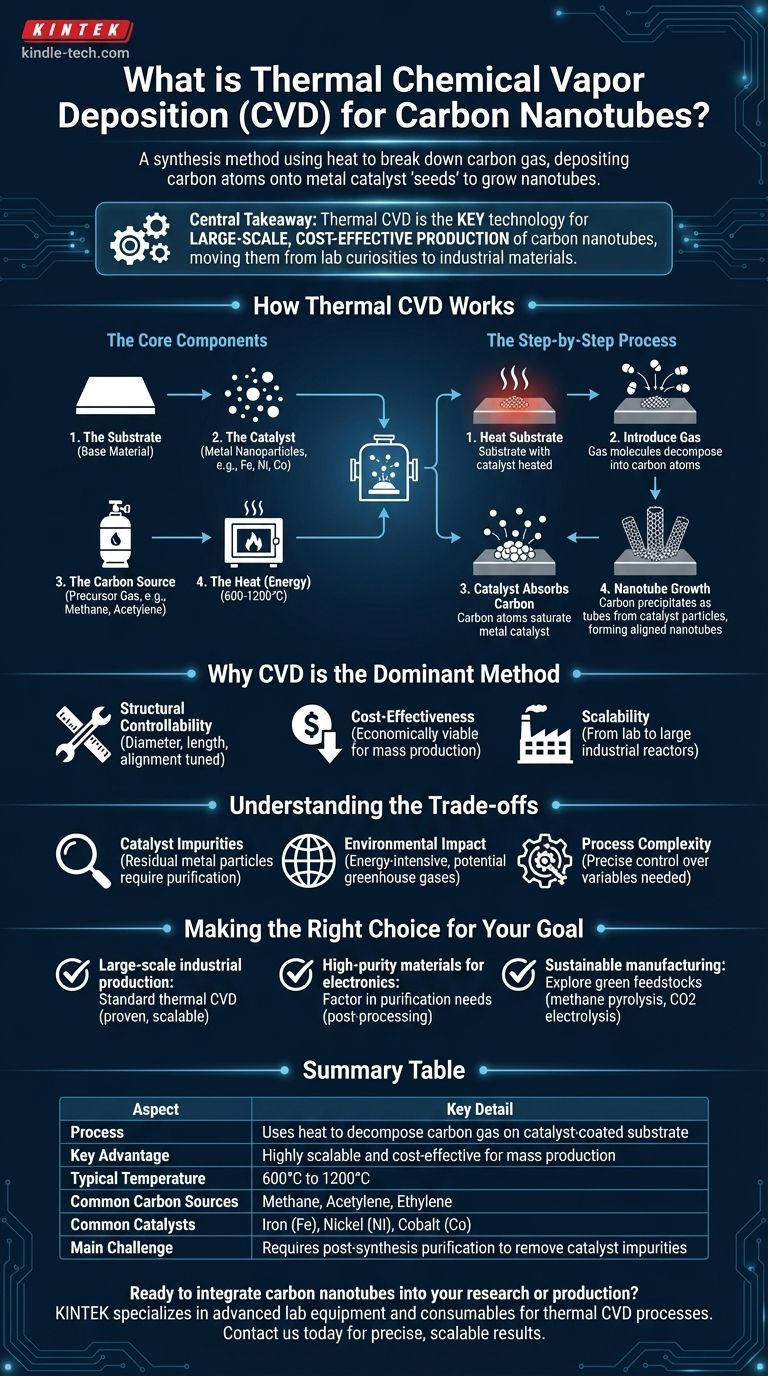

Wie die thermische CVD funktioniert

Die Eleganz des CVD-Prozesses liegt in seinen grundlegenden Komponenten und der kontrollierten Abfolge. Er wandelt ein einfaches Gas durch eine sorgfältig gesteuerte chemische Reaktion in ein hochstrukturiertes Nanomaterial um.

Die Kernkomponenten

Der Prozess stützt sich auf vier Schlüsselelemente, die im Inneren einer Reaktionskammer oder eines Ofens zusammenwirken.

- Das Substrat: Dies ist das Basismaterial, auf dem die Nanoröhren gezüchtet werden.

- Der Katalysator: Typischerweise wird eine dünne Schicht oder Nanopartikel aus Metall (wie Eisen, Nickel oder Kobalt) auf dem Substrat abgeschieden. Diese Partikel sind entscheidend für die Keimbildung und Steuerung des Nanoröhrenwachstums.

- Die Kohlenstoffquelle: Ein flüchtiges, kohlenstoffreiches Gas (ein „Vorläufer“) wird in die Kammer eingeleitet. Gängige Beispiele sind Methan, Acetylen oder Ethylen.

- Die Hitze (Energie): Ein Ofen erhitzt die Kammer auf eine hohe Temperatur (typischerweise 600–1200 °C). Diese thermische Energie zersetzt das Vorläufergas und treibt die gesamte Reaktion an.

Der Schritt-für-Schritt-Prozess

Das Wachstum einer Kohlenstoffnanoröhre mittels thermischer CVD folgt einer präzisen Abfolge.

Zuerst wird das Substrat mit seiner Katalysatorbeschichtung im Ofen auf die Zielreaktionstemperatur erhitzt.

Als Nächstes wird das kohlenstoffhaltige Gas eingeleitet. Die hohe Hitze bewirkt, dass die Gasmoleküle zerfallen und freie Kohlenstoffatome in die Kammer freigesetzt werden.

Diese Kohlenstoffatome werden dann von den metallischen Katalysatorpartikeln im Nanomaßstab aufgenommen.

Schließlich, wenn ein Katalysatorpartikel mit Kohlenstoff übersättigt wird, beginnt der Kohlenstoff in einer hochorganisierten, zylindrischen Struktur auszufallen – es bildet sich die Kohlenstoffnanoröhre. Dieser Prozess setzt sich fort, solange die Gaszufuhr und die hohe Temperatur aufrechterhalten werden.

Warum CVD die dominierende Methode ist

Obwohl ältere Methoden wie Lichtbogenentladung und Laserablation qualitativ hochwertige Nanoröhren erzeugen können, sind sie schwer zu skalieren. CVD hat sie aus mehreren wichtigen Gründen überholt.

Strukturelle Steuerbarkeit

CVD bietet ein erhebliches Maß an Kontrolle über die endgültige Nanoröhrenstruktur. Durch sorgfältige Abstimmung von Parametern wie Temperatur, Gasdruck und Katalysatortyp können Bediener den Durchmesser, die Länge und sogar die Ausrichtung der Nanoröhren beeinflussen.

Kosteneffizienz

Im Vergleich zu den extremen Energieanforderungen der Laserablation oder Lichtbogenentladung ist CVD ein wirtschaftlich tragfähigeres Verfahren für die Massenproduktion. Diese Kosteneffizienz ist ein Haupttreiber für ihre Akzeptanz in kommerziellen Anwendungen.

Skalierbarkeit

Der grundlegende CVD-Prozess ist hochgradig skalierbar. Er kann von kleinen Laboraufbauten auf große industrielle Reaktoren umgestellt werden, die in der Lage sind, Kilogramm an Material zu produzieren – eine Leistung, die mit früheren Methoden unerreichbar war.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist der CVD-Prozess nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist entscheidend für die praktische Anwendung.

Katalysatorverunreinigungen

Da der Prozess auf einem Metallkatalysator beruht, enthält das endgültige Kohlenstoffnanoröhrenprodukt häufig Restmetallpartikel. Diese Verunreinigungen können die Materialeigenschaften negativ beeinflussen und erfordern in der Regel einen separaten, oft komplexen Reinigungsschritt.

Umweltauswirkungen

Der Syntheseprozess ist die Hauptquelle potenzieller Ökotoxizität. Es handelt sich um eine energieintensive Methode, die erheblichen Strom verbraucht und je nach verwendetem Vorläufergas zu Treibhausgasemissionen führen kann.

Prozesskomplexität

Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich. Geringfügige Schwankungen der Temperatur, der Gasflussraten oder der Katalysatorabscheidung können zu Abweichungen im Endprodukt führen, was hochentwickelte Ingenieurleistungen und Prozessüberwachung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Verfeinerung eines CVD-Prozesses hängt vollständig von Ihrem Endziel ab. Die Kompromisse zwischen Kosten, Reinheit und Umweltauswirkungen müssen sorgfältig abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Die Standard-Thermische-CVD ist der bewährteste, skalierbarste und kostengünstigste Weg zur Herstellung von Kohlenstoffnanoröhren in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien für die Elektronik liegt: Sie müssen den Bedarf an robusten Nachbehandlungs- und Reinigungstechniken berücksichtigen, um metallische Katalysatorrückstände zu entfernen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Fertigung liegt: Erkunden Sie aufkommende CVD-Varianten, die grüne Rohstoffe verwenden, wie die Methanpyrolyse oder die Elektrolyse von abgeschiedenem Kohlendioxid, um den ökologischen Fußabdruck zu reduzieren.

Letztendlich bedeutet die Beherrschung des CVD-Prozesses, zu verstehen, wie grundlegende chemische und physikalische Prinzipien manipuliert werden können, um fortschrittliche Materialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Verwendet Hitze, um ein Kohlenstoffgas auf einem katalysatorbeschichteten Substrat zu zersetzen. |

| Hauptvorteil | Hochgradig skalierbar und kosteneffizient für die Massenproduktion. |

| Typische Temperatur | 600 °C bis 1200 °C |

| Häufige Kohlenstoffquellen | Methan, Acetylen, Ethylen |

| Häufige Katalysatoren | Eisen (Fe), Nickel (Ni), Kobalt (Co) |

| Herausforderung | Erfordert eine Nachsynthese-Reinigung zur Entfernung von Katalysatorverunreinigungen. |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktion zu integrieren?

Die kontrollierte Synthese von hochwertigen Kohlenstoffnanoröhren ist entscheidend für Anwendungen in der Elektronik, bei Verbundwerkstoffen und in der Energiespeicherung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für thermische CVD-Prozesse erforderlich sind, und hilft Ihnen, präzise, skalierbare Ergebnisse zu erzielen.

Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge zur Optimierung Ihres Nanoröhrenwachstums helfen, von Substraten und Katalysatoren bis hin zu Reaktorsystemen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen und wie unsere Lösungen Ihre Nanotechnologieprojekte beschleunigen können, zu besprechen.

Nehmen Sie Kontakt mit unserem Team auf

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung