Im Wesentlichen ist die thermische chemische Gasphasenabscheidung (CVD) eine Materialverarbeitungstechnik, die hohe Temperaturen nutzt, um eine chemische Reaktion aus gasförmigen Vorläufern einzuleiten, was zur Bildung einer festen, hochleistungsfähigen Beschichtung auf der Oberfläche eines Substrats führt. Das Verfahren wird für die Herstellung außergewöhnlich widerstandsfähiger und gut haftender Schichten geschätzt, die hauptsächlich für Schutzbeschichtungen auf Werkzeugen und in der Halbleiterfertigung verwendet werden.

Thermische CVD nutzt intensive Hitze, um eine metallurgische Verbindung zwischen einer Beschichtung und einem Substrat herzustellen. Dies führt zu überragender Haltbarkeit, aber ihr Hochtemperatur-Charakter schränkt ihre Verwendung auf Materialien ein, die der Verarbeitungsumgebung standhalten können.

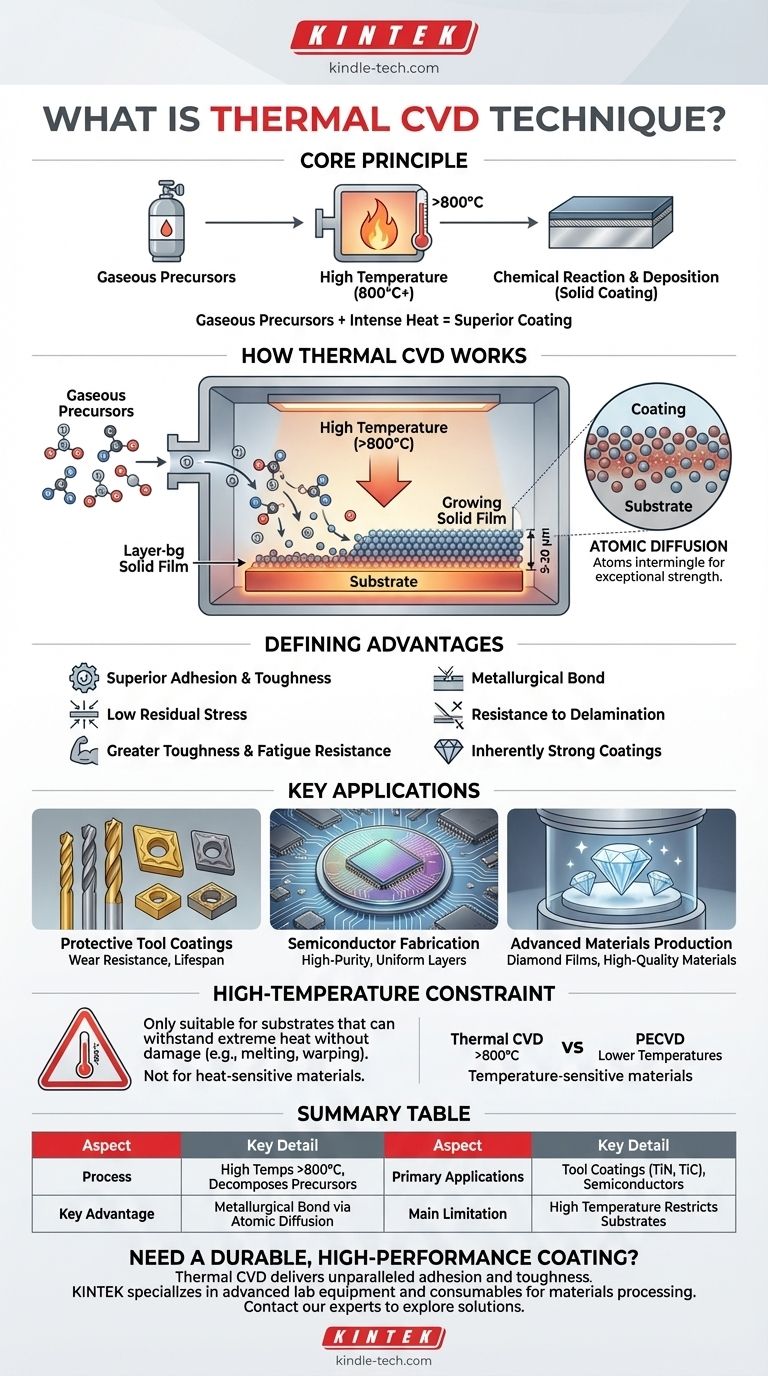

Wie thermische CVD funktioniert: Eine Frage von Hitze und Chemie

Thermische CVD ist ein Verfahren, das auf einem einfachen Prinzip basiert: der Nutzung thermischer Energie, um eine chemische Reaktion anzutreiben, die ein festes Material aus einem Gas abscheidet. Der gesamte Prozess findet in einer kontrollierten Reaktionskammer statt.

Das Kernprinzip: Gasförmige Vorläufer

Zuerst werden ein oder mehrere flüchtige Gase, sogenannte Vorläufer, in die Kammer geleitet. Diese Gase enthalten die spezifischen chemischen Elemente, die zur Bildung der gewünschten Endbeschichtung erforderlich sind (z. B. Titan und Kohlenstoff für eine Titancarbid-Schicht).

Die Rolle hoher Temperaturen

Das Substrat – das zu beschichtende Teil – wird auf eine sehr hohe Temperatur erhitzt, oft über 800 °C. Diese intensive Hitze ist der Katalysator; sie liefert die Aktivierungsenergie, die zum Aufbrechen der chemischen Bindungen innerhalb der Vorläufergasmoleküle benötigt wird.

Abscheidung und Schichtwachstum

Sobald sich die Vorläufergase in der Nähe des heißen Substrats zersetzen, reagieren die Bestandteile Atome oder Moleküle und setzen sich auf der Oberfläche ab. Diese Abscheidung baut sich Schicht für Schicht auf, um einen dichten, reinen und gleichmäßigen festen Film mit einer hochkontrollierten Dicke, typischerweise zwischen 5 und 20 μm, zu bilden.

Der entscheidende Vorteil: Überlegene Haftung und Haltbarkeit

Der Hauptgrund für die Wahl der thermischen CVD gegenüber anderen Methoden ist ihre Fähigkeit, Beschichtungen mit beispielloser Haftung und Zähigkeit herzustellen. Dies ist ein direktes Ergebnis der beteiligten hohen Temperaturen.

Die Kraft der atomaren Diffusion

Die intensive Hitze bewirkt, dass sich Atome sowohl aus dem wachsenden Film als auch aus dem Substrat an der Grenzfläche vermischen. Diese atomare Diffusion erzeugt eine abgestufte, metallurgische Bindung anstelle einer ausgeprägten Grenze.

Dieser Prozess unterscheidet sich grundlegend von einer einfachen mechanischen Bindung. Er ähnelt eher dem Verschweißen zweier Materialien auf mikroskopischer Ebene, was zu einer außergewöhnlich starken Verbindung führt, die sehr widerstandsfähig gegen Delamination ist.

Resultierende Materialeigenschaften

Diese überlegene Bindung trägt zu mehreren wichtigen Leistungsvorteilen bei, darunter geringe Eigenspannung, größere Zähigkeit und ausgezeichnete Ermüdungsbeständigkeit. Die Beschichtungen sind von Natur aus stark und widerstandsfähig, nicht nur eine Oberflächenschicht.

Wo thermische CVD glänzt: Hauptanwendungen

Die einzigartigen Eigenschaften von thermischen CVD-Beschichtungen machen sie ideal für spezifische, anspruchsvolle Anwendungen, bei denen die Leistung entscheidend ist.

Schutzbeschichtungen für Werkzeuge

Dies ist eine primäre Anwendung. Werkzeugmaschinen, Schneidplatten, Gesenke und Formen, die in der Metallumformung und im Spritzguss verwendet werden, werden mit Materialien wie Titannitrid (TiN) oder Titancarbid (TiC) beschichtet, um ihre Verschleißfestigkeit und Lebensdauer drastisch zu erhöhen.

Halbleiterfertigung

In der Halbleiterindustrie wird thermische CVD verwendet, um hochreine Dünnschichten aus Materialien wie Siliziumdioxid oder Polysilizium abzuscheiden. Die hohe Temperatur gewährleistet eine sehr saubere und gleichmäßige Schicht, was für die Herstellung integrierter Schaltkreise entscheidend ist.

Produktion fortschrittlicher Materialien

Das Verfahren wird auch zur Herstellung fortschrittlicher, hochleistungsfähiger Materialien von Grund auf verwendet. Ein bemerkenswertes Beispiel ist die Produktion von synthetischen Diamanten, bei der kohlenstoffhaltige Gase zersetzt werden, um hochwertige Diamantschichten zu züchten.

Die Kompromisse verstehen: Die Hochtemperatur-Einschränkung

Obwohl leistungsstark, ist thermische CVD keine Universallösung. Ihre größte Stärke – hohe Temperatur – ist auch ihre größte Einschränkung.

Die Substratbeschränkung

Das Verfahren ist nur für Substrate geeignet, die der extremen Hitze standhalten können, ohne zu schmelzen, sich zu verziehen oder ihre wesentlichen Eigenschaften zu verlieren. Zum Beispiel können gehärtete Stähle durch die Hitze erweichen und anlassen, was die Integrität des darunter liegenden Werkzeugs beeinträchtigt.

Die Notwendigkeit von Alternativen

Diese Einschränkung hat die Entwicklung anderer Abscheidungstechniken vorangetrieben. Methoden wie die Plasma-Enhanced CVD (PECVD) arbeiten bei viel niedrigeren Temperaturen, wodurch sie sich für die Beschichtung hitzeempfindlicher Materialien wie Polymere, bestimmte Aluminiumlegierungen und vorgehärtete Komponenten eignen.

Wann man sich für thermische CVD entscheidet

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von dem Material ab, mit dem Sie arbeiten, und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Thermische CVD ist der Goldstandard für die Herstellung ultra-harter Beschichtungen auf Substraten (wie Hartmetallwerkzeugen), die die intensive Hitze tolerieren können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen nach Alternativen mit niedrigeren Temperaturen suchen, da thermische CVD Ihr Substrat wahrscheinlich beschädigen oder zerstören wird.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und Filmqualität liegt: Thermische CVD ist eine ausgezeichnete Wahl für Anwendungen wie Halbleiterschichten oder Glasfasern, bei denen Materialperfektion von größter Bedeutung ist.

Letztendlich ist das Verständnis des Zusammenspiels von Temperatur und Haftung der Schlüssel zur Entscheidung, ob thermische CVD das richtige Werkzeug für Ihre technische Herausforderung ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Verwendet hohe Temperaturen (>800°C) zur Zersetzung gasförmiger Vorläufer für die Abscheidung. |

| Hauptvorteil | Erzeugt eine metallurgische Bindung durch atomare Diffusion für überragende Haftung und Zähigkeit. |

| Primäre Anwendungen | Schutzbeschichtungen für Werkzeuge (TiN, TiC), Halbleiterschichten, Produktion synthetischer Diamanten. |

| Haupteinschränkung | Hohe Temperatur schränkt die Verwendung auf Substrate ein, die der Hitze ohne Beschädigung standhalten können. |

Benötigen Sie eine dauerhafte, hochleistungsfähige Beschichtung für Ihre Werkzeuge oder Komponenten?

Thermische CVD bietet unübertroffene Haftung und Zähigkeit für anspruchsvolle Anwendungen. Wenn Ihre Substrate hohen Temperaturen standhalten können, ist dies der Goldstandard für die Maximierung von Verschleißfestigkeit und Lebensdauer.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Materialverarbeitung. Unser Fachwissen kann Ihnen helfen festzustellen, ob thermische CVD die richtige Lösung für Ihre Labor- oder Produktionsanforderungen ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie funktioniert das RF-Magnetronsputtern? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie funktioniert das Metall-Lasersintern? Komplexe, dichte Metallteile in Tagen freischalten

- Was ist der Unterschied zwischen Sputtern und Ionenstrahlabscheidung? Präzision vs. Durchsatz für Ihre Dünnschichten

- Was ist eine Abscheideanlage? Ihr Leitfaden für Präzisions-Dünnschicht-Beschichtungssysteme

- Was sind die Vorteile der Verwendung eines Sublimationsgeräts für feste Vorläufer? Verbesserung der Keimbildung in MW-SWP CVD-Prozessen

- Welche Probleme gibt es bei der Methanpyrolyse? Die Lücke zwischen Theorie und industrieller Realität überbrücken

- Welche Arten von Kohlenstoffquellen werden für die CVD von Graphen verwendet? Optimieren Sie Ihre Synthese mit den richtigen Vorläufern

- Welche Techniken werden bei der Dünnschichtabscheidung in der Nanotechnologie eingesetzt? Vergleichen Sie die Methoden PVD, CVD und ALD.