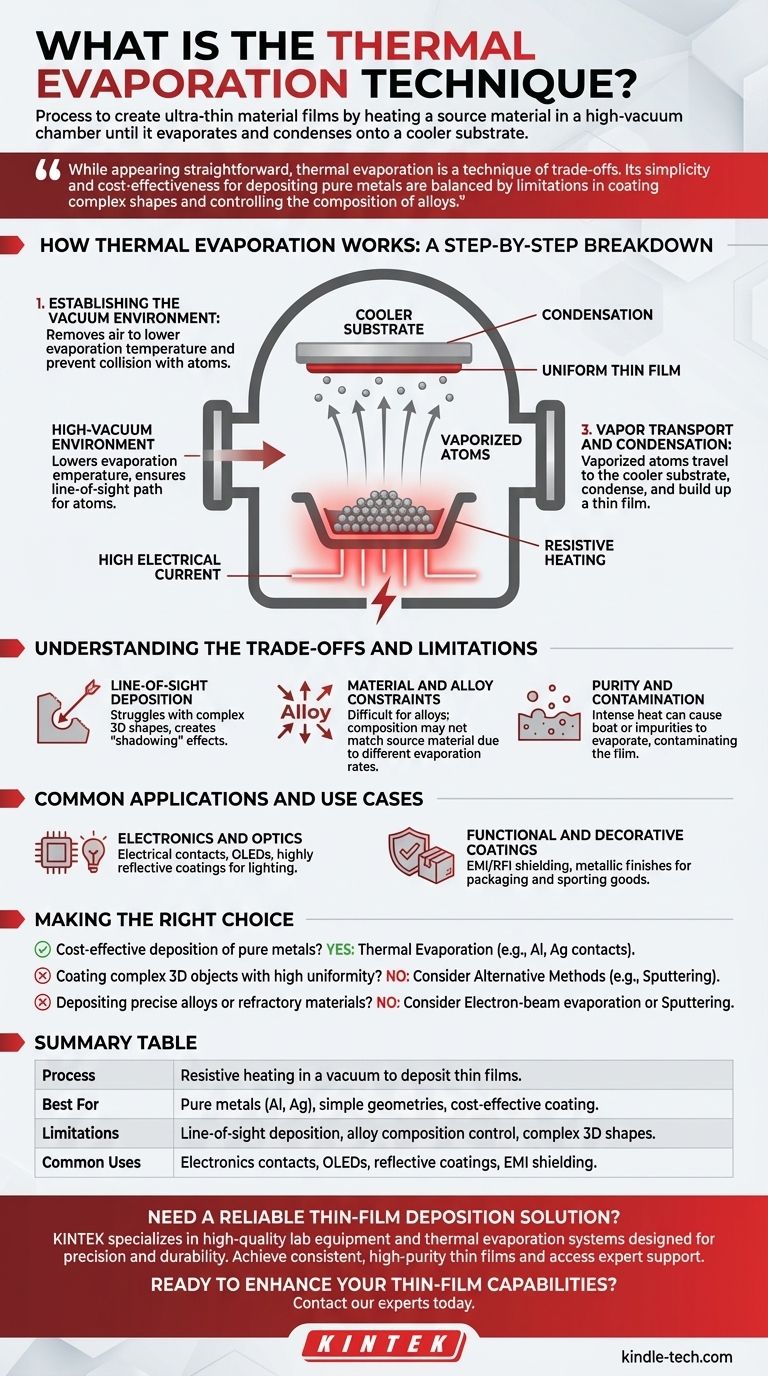

Im Kern ist die thermische Verdampfung ein Verfahren zur Erzeugung ultradünner Materialschichten auf einer Oberfläche. Dabei wird ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft. Die freigesetzten Atome bewegen sich durch das Vakuum und kondensieren auf einem kühleren Zielobjekt, dem sogenannten Substrat. Diese Technik wird auch als resistive Verdampfung bezeichnet, da die Wärme durch das Leiten eines elektrischen Stroms durch ein Widerstandselement, das das Material hält, erzeugt wird.

Obwohl sie einfach erscheint, ist die thermische Verdampfung eine Technik voller Kompromisse. Ihre Einfachheit und Kosteneffizienz bei der Abscheidung reiner Metalle stehen im Gegensatz zu Einschränkungen bei der Beschichtung komplexer Formen und der Kontrolle der Zusammensetzung von Legierungen.

Wie die thermische Verdampfung funktioniert: Eine Schritt-für-Schritt-Analyse

Der gesamte Prozess hängt von der Kontrolle eines physikalischen Übergangs – von fest zu gasförmig und zurück zu fest – in einer streng kontrollierten Umgebung ab.

Schritt 1: Aufbau der Vakuumumgebung

Bevor geheizt wird, entfernt eine Vakuumpumpe fast die gesamte Luft aus einer versiegelten Kammer. Diese Hochvakuumumgebung ist aus zwei Gründen entscheidend.

Erstens senkt sie die Temperatur, bei der Materialien verdampfen, drastisch. Zweitens, und noch wichtiger, entfernt sie Luftmoleküle, die sonst mit den verdampften Atomen kollidieren würden, wodurch sichergestellt wird, dass diese auf einem geradlinigen Weg direkt zum Substrat gelangen.

Schritt 2: Widerstandserhitzung des Ausgangsmaterials

Das abzuscheidende Material, oft in Form von Pellets oder Draht, wird in einen kleinen, elektrisch widerstandsfähigen Behälter, ein sogenanntes „Schiffchen“ oder „Körbchen“, gegeben. Dieses Schiffchen besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram.

Anschließend wird ein hoher elektrischer Strom durch das Schiffchen geleitet. Aufgrund seines Widerstands heizt sich das Schiffchen schnell auf und überträgt diese thermische Energie auf das Ausgangsmaterial. Das Material schmilzt und beginnt dann zu verdampfen, wobei ein Dampf aus Atomen oder Molekülen freigesetzt wird.

Schritt 3: Dampftransport und Kondensation

Die verdampften Atome bewegen sich ungehindert durch das Vakuum, bis sie auf das kühlere Substrat treffen, das strategisch über oder in der Nähe der Quelle platziert ist.

Beim Kontakt mit der kühleren Oberfläche verlieren die Atome ihre Energie und kondensieren wieder in einen festen Zustand. Im Laufe der Zeit bilden diese kondensierten Atome eine gleichmäßige, dünne Schicht auf der Oberfläche des Substrats.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt. Das Verständnis der inhärenten Einschränkungen der thermischen Verdampfung ist entscheidend für ihren effektiven Einsatz.

Geradlinige Abscheidung

Da der Dampf geradlinig von der Quelle ausgeht, hat die thermische Verdampfung Schwierigkeiten, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten. Bereiche, die sich nicht in direkter Sichtlinie zur Quelle befinden, erhalten wenig bis keine Beschichtung, wodurch ein „Schatteneffekt“ entsteht.

Material- und Legierungsbeschränkungen

Die thermische Verdampfung eignet sich hervorragend zur Abscheidung einzelner Elemente wie Aluminium oder Silber, die gut definierte Verdampfungspunkte haben.

Die Abscheidung von Legierungen (Metallmischungen) ist jedoch sehr schwierig. Verschiedene Elemente in einer Legierung verdampfen oft mit unterschiedlichen Raten, was bedeutet, dass die Zusammensetzung des resultierenden Dünnfilms nicht der Zusammensetzung des Ausgangsmaterials entspricht. Dies erfordert komplexe Systeme mit mehreren Quellen und präziser Temperaturregelung.

Reinheit und Kontamination

Während das Vakuum die meisten Verunreinigungen entfernt, kann die intensive Hitze dazu führen, dass das Widerstandsschiffchen selbst langsam verdampft und den Film potenziell kontaminiert. Ebenso werden alle Verunreinigungen im Ausgangsmaterial zusammen mit dem gewünschten Material verdampft und abgeschieden.

Häufige Anwendungen und Anwendungsfälle

Trotz ihrer Einschränkungen machen die Einfachheit und Geschwindigkeit der thermischen Verdampfung sie zu einer bewährten Technologie in vielen Branchen.

Elektronik und Optik

Dies ist der häufigste Anwendungsbereich. Sie wird zur Herstellung leitfähiger Metallschichten für elektrische Kontakte in Geräten wie Solarzellen, OLED-Displays und mikroelektromechanischen Systemen (MEMS) verwendet. Sie wird auch zur Abscheidung hochreflektierender Materialien für Lichtreflektoren in der Automobil- und Medizintechnik eingesetzt.

Funktionale und dekorative Beschichtungen

Die thermische Verdampfung wird verwendet, um dünne Metallschichten für die EMI/RFI-Abschirmung an Elektronikgehäusen aufzubringen, um elektromagnetische Störungen zu verhindern. Sie wird auch häufig für dekorative Zwecke eingesetzt, z. B. zur Erzeugung des metallischen Finishs auf Kosmetikverpackungen oder Sportartikeln.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie dieses Framework, um zu bestimmen, ob die thermische Verdampfung für Ihr Ziel geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete und hocheffiziente Wahl für Anwendungen wie die Herstellung von Aluminium- oder Silberkontakten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte mit hoher Gleichmäßigkeit liegt: Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen, das nicht auf einen geradlinigen Weg angewiesen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung präziser Legierungen oder hochschmelzender Materialien liegt: Techniken wie die Elektronenstrahlverdampfung oder das Sputtern bieten eine wesentlich größere Kontrolle über die Filmzusammensetzung und die Möglichkeit, anspruchsvollere Materialien abzuscheiden.

Durch das Verständnis ihrer grundlegenden Prinzipien und inhärenten Kompromisse können Sie die thermische Verdampfung effektiv als leistungsstarkes Werkzeug für die Dünnschichttechnik nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Widerstandserhitzung im Vakuum zur Abscheidung dünner Schichten |

| Am besten geeignet für | Reine Metalle (Al, Ag), einfache Geometrien, kostengünstige Beschichtung |

| Einschränkungen | Geradlinige Abscheidung, Kontrolle der Legierungszusammensetzung, komplexe 3D-Formen |

| Häufige Anwendungen | Elektronikkontakte, OLEDs, reflektierende Beschichtungen, EMI-Abschirmung |

Benötigen Sie eine zuverlässige Lösung zur Dünnschichtabscheidung?

Die thermische Verdampfung ist eine leistungsstarke Technik, aber die Wahl der richtigen Ausrüstung ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich thermischer Verdampfungssysteme, die für Präzision und Langlebigkeit ausgelegt sind.

Wir helfen Ihnen:

- Konsistente, hochreine Dünnschichten für Ihre F&E- oder Produktionsanforderungen zu erzielen.

- Die richtige Konfiguration auszuwählen – egal, ob Sie mit reinen Metallen für die Elektronik oder mit dekorativen Beschichtungen arbeiten.

- Zugang zu Expertenunterstützung zu erhalten, um Ihren Abscheidungsprozess zu optimieren und technische Herausforderungen zu meistern.

Bereit, Ihre Dünnschichtfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte thermische Verdampfungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen