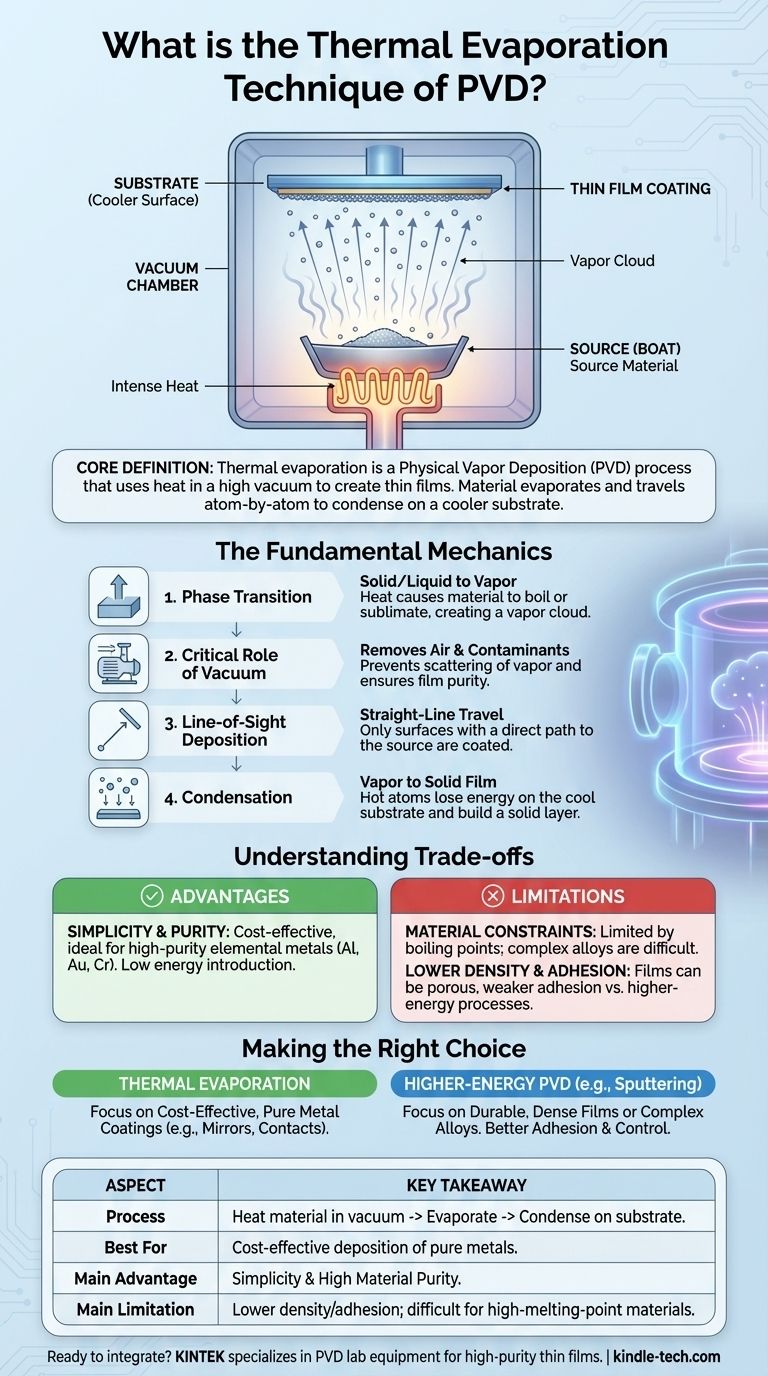

Im Kern ist die thermische Verdampfungstechnik ein physikalisches Gasphasenabscheidungsverfahren (PVD) zur Herstellung außergewöhnlich dünner Schichten. Dabei wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis es zu einem Dampf verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einer kühleren Zieloberfläche, bekannt als Substrat, und bildet eine feste, gleichmäßige Beschichtung.

Die thermische Verdampfung ist eine unkomplizierte Abscheidungsmethode, die Wärme und Vakuum nutzt, um Material Atom für Atom zu transportieren. Der Prozess basiert auf einem grundlegenden Prinzip: Ein in einem Vakuum erhitztes Material bewegt sich geradlinig, bis es auf eine kühlere Oberfläche trifft, wo es haftet und eine neue Schicht bildet.

Die grundlegende Mechanik der thermischen Verdampfung

Um diese Technik wirklich zu verstehen, ist es wichtig, den Prozess in seine vier kritischen Phasen zu unterteilen. Jede Phase spielt eine präzise Rolle für die endgültige Qualität und die Eigenschaften der Dünnschicht.

Phasenübergang: Von fest zu gasförmig

Der Prozess beginnt mit dem Quellmaterial, das fest oder flüssig sein kann und in einem Halter (oft als „Boot“ bezeichnet) platziert wird. Dieses Material wird intensiv erhitzt.

Die Wärme bewirkt, dass das Material entweder schmilzt und dann kocht oder, bei einigen Materialien, direkt vom festen in den gasförmigen Zustand sublimiert. Dies erzeugt eine Wolke aus verdampften Atomen oder Molekülen.

Die entscheidende Rolle des Vakuums

Dieser gesamte Prozess wird in einer Hochvakuumumgebung durchgeführt, die nicht nur leerer Raum, sondern ein aktiver Bestandteil der Technik ist.

Das Vakuum dient zwei Hauptzwecken. Erstens entfernt es Luftmoleküle, die sonst mit den Dampfatomen kollidieren, sie zerstreuen und daran hindern würden, das Substrat zu erreichen. Zweitens eliminiert es Verunreinigungen wie Sauerstoff und Wasserdampf, die mit dem heißen Dampf reagieren und die Reinheit des Endfilms beeinträchtigen könnten.

Geradlinige Abscheidung

Einmal verdampft, bewegen sich die Atome geradlinig von der Quelle weg, eine Eigenschaft, die als geradlinige Bewegung bekannt ist.

Dies bedeutet, dass nur die Oberflächen mit einem direkten, ungehinderten Weg zur Quelle beschichtet werden. Jeder Teil des Substrats, der von der Quelle abgeschattet ist, erhält wenig bis keine Abscheidung.

Kondensation: Vom Dampf zum festen Film

Das Substrat wird strategisch in der Kammer platziert und auf einer deutlich niedrigeren Temperatur als die Dampfquelle gehalten.

Wenn die heißen Dampfatome auf die kühle Substratoberfläche treffen, verlieren sie schnell ihre thermische Energie. Dieser Energieverlust führt dazu, dass sie wieder in einen festen Zustand kondensieren und die Dünnschicht Schicht für Schicht akribisch aufbauen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die thermische Verdampfung nicht die Universallösung für alle Dünnschichtanwendungen. Das Verständnis ihrer inhärenten Vorteile und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Vorteil: Einfachheit und Reinheit

Die thermische Verdampfung gilt oft als eine der einfacheren und kostengünstigeren PVD-Methoden. Sie ist besonders effektiv für die Abscheidung hochreiner Filme von elementaren Metallen wie Aluminium, Gold oder Chrom, da der Prozess sehr wenig Energie oder Verunreinigungen einführt.

Einschränkung: Materialbeschränkungen

Die Technik ist durch den Siedepunkt des Quellmaterials begrenzt. Materialien mit extrem hohen Schmelzpunkten sind schwer und energieintensiv zu verdampfen. Darüber hinaus kann die Abscheidung komplexer Legierungen schwierig sein, da die verschiedenen Elemente in der Legierung mit unterschiedlichen Raten verdampfen können, was die Zusammensetzung des Endfilms verändert.

Einschränkung: Filmhaftung und Dichte

Im Vergleich zu energiereicheren Prozessen wie dem Sputtern können durch thermische Verdampfung erzeugte Filme manchmal eine geringere Dichte und eine schwächere Haftung am Substrat aufweisen. Die abgeschiedenen Atome kommen mit relativ geringer Energie an, was zu einer poröseren Filmstruktur führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen PVD-Methode hängt vollständig von den gewünschten Eigenschaften Ihres Endfilms und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung mit reinen Metallen liegt: Die thermische Verdampfung ist eine ausgezeichnete und unkomplizierte Wahl, insbesondere für Anwendungen wie Spiegelbeschichtungen oder einfache elektrische Kontakte.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer, dichter Filme oder komplexer Legierungen liegt: Sie sollten energiereichere PVD-Methoden wie das Sputtern in Betracht ziehen, die eine überlegene Haftung und eine präzisere Kontrolle über die endgültige Zusammensetzung des Films bieten.

Letztendlich ist das Verständnis dieses Gleichgewichts zwischen Einfachheit und Filmeigenschaften der Schlüssel zur effektiven Nutzung der thermischen Verdampfung in Ihrem Projekt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Erhitzt ein Material in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Am besten geeignet für | Kostengünstige Abscheidung von reinen Metallen (z.B. Aluminium, Gold). |

| Hauptvorteil | Einfachheit und hohe Materialreinheit. |

| Haupteinschränkung | Geringere Filmdichte/-haftung im Vergleich zum Sputtern; schwierig für Materialien mit hohem Schmelzpunkt. |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie für zuverlässige PVD-Prozesse benötigen. Egal, ob Sie Spiegel beschichten oder elektrische Kontakte herstellen, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für hochreine Dünnschichten erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD