Bei der schnellen Pyrolyse ist die tatsächliche Reaktionszeit, bekannt als Verweilzeit der Dämpfe, außergewöhnlich kurz. Dieses kritische Zeitfenster liegt typischerweise unter 2 Sekunden. Diese kurze Dauer ist eine bewusste technische Entscheidung, die darauf abzielt, die Biomasse schnell zu zersetzen und die entstehenden Dämpfe sofort abzuschrecken (zu quenchen), um die Ausbeute an flüssigem Bioöl zu maximieren, bevor es zu weniger wertvollen Gasen und Koks zerfällt.

Das Kernprinzip der schnellen Pyrolyse ist nicht nur die Geschwindigkeit an sich, sondern die präzise Zeitkontrolle. Die extrem kurze Verweilzeit ist eine gezielte Strategie, um den chemischen Abbau der Biomasse genau in dem Moment zu unterbrechen, in dem die Ausbeute an flüssigem Bioöl am höchsten ist.

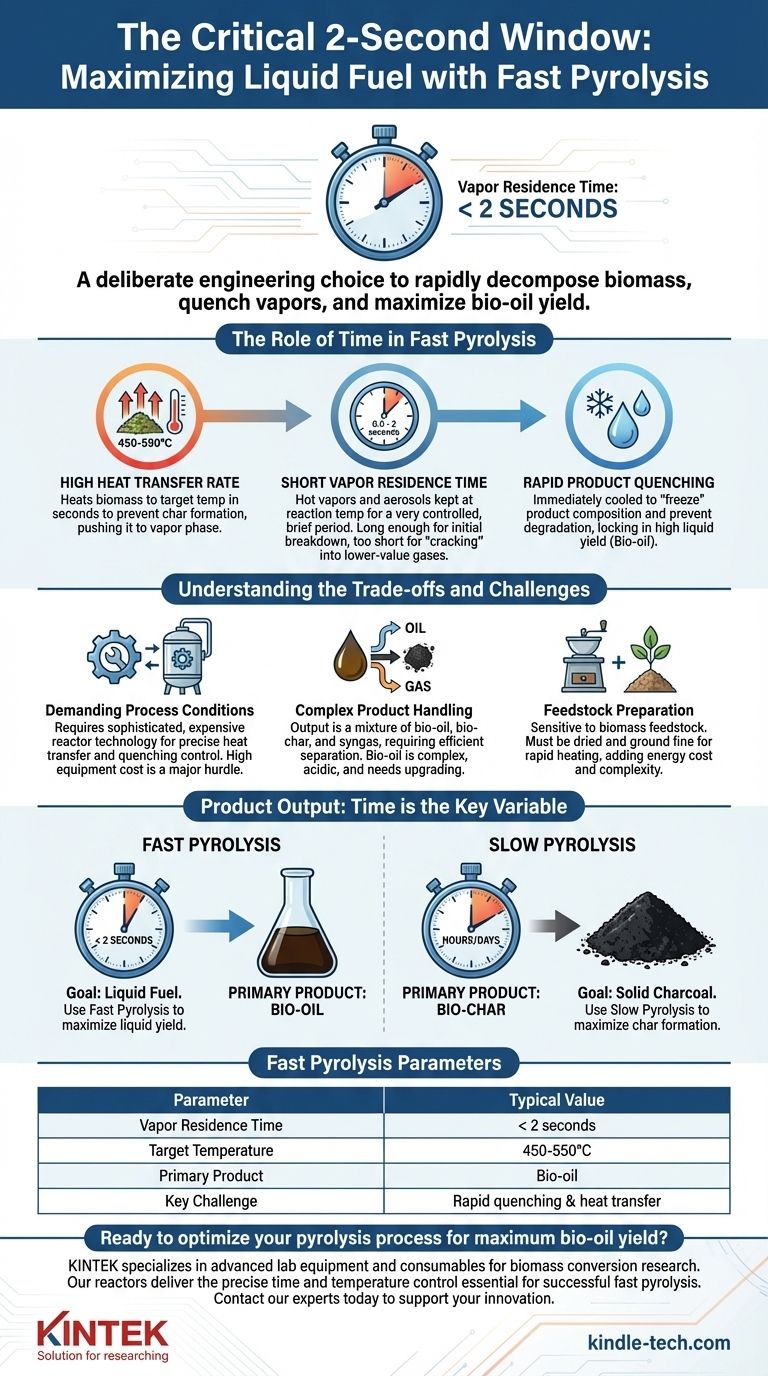

Die Rolle der Zeit bei der schnellen Pyrolyse

Die schnelle Pyrolyse ist ein thermochemischer Prozess, der um drei kritische, zeitabhängige Bedingungen herum konstruiert ist. Das Ziel ist es, die Biomasse so schnell zu erhitzen, dass sie praktisch verdampft, und diese Dämpfe dann abzukühlen, bevor sie sekundären Reaktionen unterliegen können.

Hohe Wärmeübertragungsrate

Der Prozess beginnt mit der schnellstmöglichen Erhitzung des Biomasse-Ausgangsmaterials auf eine Zieltemperatur, typischerweise 450–550 °C. Dies erfordert einen Reaktor, der für eine sehr hohe Wärmeübertragung ausgelegt ist.

Das Ziel ist es, die langsameren, koksbildenden Reaktionen, die bei niedrigeren Temperaturen ablaufen, zu verhindern und die Biomasse direkt in die Dampfphase zu überführen.

Kurze Verweilzeit der Dämpfe

Dies ist die Antwort auf die zentrale Frage. Die heißen Dämpfe und Aerosole, die aus der Biomasse entstehen, werden für eine sehr kontrollierte, kurze Zeit – im Allgemeinen zwischen 0,5 und 2 Sekunden – bei Reaktionstemperatur gehalten.

Dieses kurze Zeitfenster ist lang genug für den anfänglichen Abbau (Pyrolyse), aber zu kurz, als dass die wertvollen, kondensierbaren Dämpfe zu minderwertigen, nicht kondensierbaren Gasen „cracken“ könnten.

Schnelles Abschrecken der Produkte

Unmittelbar nach der kurzen Verweilzeit wird das heiße Gas- und Dampfgemisch schnell abgekühlt. Dieses „Abschrecken“ (Quenching) stoppt die Reaktion und kondensiert die Dämpfe zum primären flüssigen Produkt, dem Bioöl oder Pyrolyseöl.

Diese schnelle Abkühlung ist genauso wichtig wie die schnelle Erhitzung; sie „friert“ die Produktzusammensetzung ein und verhindert weiteren Abbau, wodurch die hohe Flüssigausbeute fixiert wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl die schnelle Pyrolyse eine effektive Methode zur Herstellung von Flüssigkraftstoff aus Biomasse ist, bringt sie erhebliche technische und wirtschaftliche Hürden mit sich, die direkt mit ihrer Geschwindigkeit zusammenhängen.

Anspruchsvolle Prozessbedingungen

Die Erreichung der erforderlichen hohen Wärmeübertragung und des schnellen Abschreckens erfordert eine hochentwickelte und oft teure Reaktortechnologie. Einfache Konstruktionen können die notwendige Kontrolle über Zeit und Temperatur nicht gewährleisten.

Diese hohen Anlagenkosten sind eine Haupthürde für die breite kommerzielle Einführung.

Komplexe Produktbehandlung

Der Prozess liefert kein einzelnes, reines Produkt. Das Ergebnis ist ein Gemisch aus Bioöl, festem Biokoks und brennbaren Gasen (Synthesegas).

Diese Produkte müssen effizient getrennt werden. Darüber hinaus ist das Bioöl selbst ein komplexes, saures und instabiles Gemisch, das vor der Verwendung als Transportkraftstoff erheblich aufbereitet werden muss.

Vorbereitung des Ausgangsmaterials

Die Notwendigkeit einer extrem schnellen Wärmeübertragung macht den Prozess empfindlich gegenüber dem Biomasse-Ausgangsmaterial. Es muss typischerweise getrocknet und zu feinen Partikeln zermahlen werden, um sicherzustellen, dass es innerhalb von Sekunden erhitzt werden kann.

Dieser Vorverarbeitungsschritt erhöht die Energiekosten und die Komplexität der Gesamtanlage.

Die richtige Wahl für Ihr Ziel treffen

Die „Geschwindigkeit“ der Pyrolyse ist kein universelles Gut; sie ist ein Werkzeug, das zur Erreichung eines bestimmten Ergebnisses ausgewählt wird. Ihre Wahl der Prozesszeit bestimmt direkt Ihr Hauptprodukt.

- Wenn Ihr Hauptaugenmerk auf Flüssigkraftstoff (Bioöl) liegt: Sie müssen die schnelle Pyrolyse anwenden und eine Verweilzeit der Dämpfe von weniger als 2 Sekunden sicherstellen, um die Flüssigausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf festem Holzkohle (Biokoks) liegt: Sie sollten die langsame Pyrolyse wählen, bei der die Verweilzeiten mehrere Stunden oder sogar Tage betragen können, was die Koksbildung maximiert.

Letztendlich ist die Kontrolle der Zeit die wichtigste Einzelvariable bei der Bestimmung des Outputs jedes Pyrolyseprozesses.

Zusammenfassungstabelle:

| Parameter der schnellen Pyrolyse | Typischer Wert |

|---|---|

| Verweilzeit der Dämpfe | < 2 Sekunden |

| Zieltemperatur | 450–550°C |

| Hauptprodukt | Bioöl |

| Herausforderung | Schnelles Abschrecken & Wärmeübertragung |

Sind Sie bereit, Ihren Pyrolyseprozess für maximale Bioöl-Ausbeute zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Biomasseumwandlungsforschung. Unsere Reaktoren und Systeme sind darauf ausgelegt, die präzise Zeit- und Temperaturkontrolle zu liefern, die für eine erfolgreiche schnelle Pyrolyse unerlässlich ist. Egal, ob Sie vom Labor- in den Pilotmaßstab übergehen oder zuverlässige Verbrauchsmaterialien für Ihre Experimente benötigen, wir liefern die Werkzeuge für effiziente Ergebnisse mit hoher Ausbeute. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Pyrolyse- und Bioenergie-Innovationen Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis