Der gebräuchlichste Vorläufer für die Synthese von hochwertigem, großflächigem Graphen mittels chemischer Gasphasenabscheidung (CVD) ist Methan (CH4). Dieses einfache Kohlenwasserstoffgas dient als Kohlenstoffquelle, die sich bei hohen Temperaturen zersetzt, um die Kohlenstoffatome zu liefern, die sich auf einer Katalysatoroberfläche zum Graphengitter zusammenlagern.

Obwohl Methan die wesentliche Kohlenstoffquelle ist, hängt eine erfolgreiche Graphensynthese von einem präzisen Zusammenspiel zwischen dem Vorläufer, einem Metallkatalysator, Trägergasen und einer hochkontrollierten Umgebung ab. Der Vorläufer ist nur ein Teil eines komplexeren Systems.

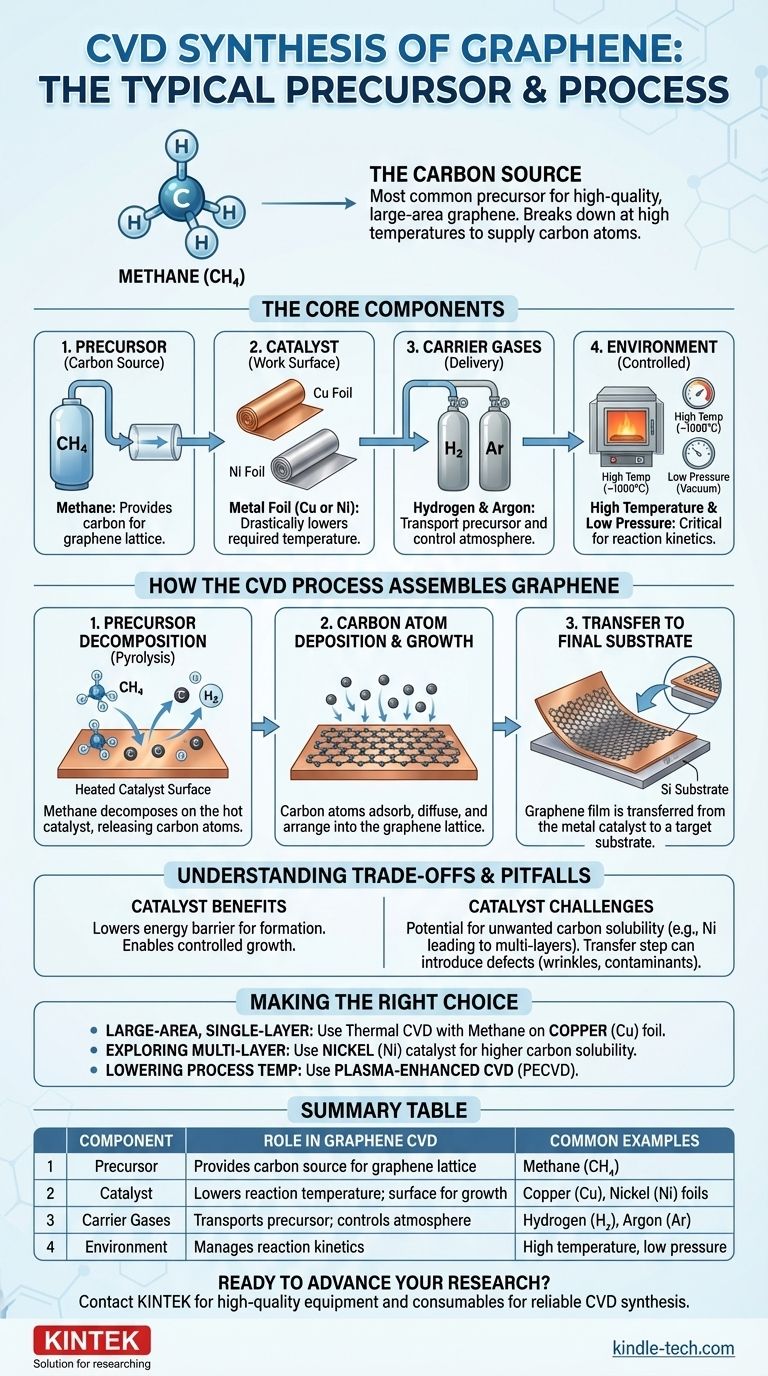

Die Kernkomponenten der Graphen-CVD

Um die Rolle des Vorläufers zu verstehen, muss man zunächst das gesamte System verstehen. Die Graphen-CVD ist ein „Bottom-up“-Aufbauprozess, der mehrere Schlüsselelemente erfordert, die harmonisch zusammenwirken.

Die Kohlenstoffquelle (Vorläufer)

Der Vorläufer ist das Rohmaterial, das den Kohlenstoff liefert. Methan wird wegen seiner Einfachheit und der Fähigkeit, die Reaktion zu steuern, bevorzugt, was zu hochwertigem, einlagigem Graphen führt.

Der Katalysator (Die Arbeitsfläche)

Ein Katalysator ist unerlässlich. Er bietet eine Oberfläche, auf der die Reaktion stattfinden kann, und senkt die erforderliche Temperatur drastisch von unpraktischen 2500 °C auf einen handhabbareren Bereich.

Häufig verwendete Katalysatoren sind Metallfolien, insbesondere Kupfer (Cu) oder Nickel (Ni).

Die Trägergase (Das Liefersystem)

Gase wie Wasserstoff (H2) und Argon (Ar) werden als Träger verwendet. Sie transportieren den Methan-Vorläufer in die Reaktionskammer und helfen, den richtigen atmosphärischen Druck und die richtige Umgebung für das Wachstum aufrechtzuerhalten.

Die Umgebung (Temperatur und Druck)

Der gesamte Prozess findet in einem Ofen bei hohen Temperaturen und sehr niedrigem Druck statt. Diese kontrollierte Umgebung ist entscheidend für die Steuerung der Reaktionskinetik und die Gewährleistung der Qualität der endgültigen Graphenschicht.

Wie der CVD-Prozess Graphen aufbaut

Die Synthese von Graphen mittels CVD ist ein mehrstufiger Prozess, der durch Transportkinetik und Oberflächenchemie gesteuert wird.

Schritt 1: Vorläuferzersetzung (Pyrolyse)

Der Methangas-Vorläufer wird in den heißen Ofen eingeleitet. Wenn er mit der erhitzten Katalysatoroberfläche (z. B. Kupferfolie) in Kontakt kommt, durchläuft er eine Pyrolyse oder thermische Zersetzung.

Dieser Prozess muss an der Oberfläche des Katalysators stattfinden (eine heterogene Reaktion), um wirksam zu sein. Wenn sich Methan in der Gasphase entfernt von der Oberfläche zersetzt, bildet es unerwünschten Kohlenstoffruß, der die Qualität der Graphenschicht beeinträchtigt.

Schritt 2: Abscheidung und Wachstum von Kohlenstoffatomen

Sobald die Kohlenstoffatome aus den Methanmolekülen freigesetzt sind, adsorbieren sie an der heißen Katalysatoroberfläche. Diese Atome diffundieren dann über die Oberfläche und ordnen sich in der charakteristischen hexagonalen Gitterstruktur von Graphen an.

Schritt 3: Übertragung auf ein finales Substrat

Nachdem das Wachstum abgeschlossen ist und das System abgekühlt ist, existiert die Graphenschicht als eine einzige Atomlage auf der Metallfolie. Um in Anwendungen eingesetzt zu werden, muss sie sorgfältig von dem Metallkatalysator auf ein Zielsubstrat wie Silizium oder Glas übertragen werden.

Verständnis der Kompromisse und Fallstricke

Obwohl die CVD eine leistungsstarke Methode zur Herstellung von großflächigem Graphen ist, ist sie nicht ohne Herausforderungen. Die Komponenten, die sie ermöglichen, führen auch zu potenziellen Komplikationen.

Die Notwendigkeit eines Katalysators

Der Hauptgrund für die Verwendung eines Katalysators ist die Senkung der enormen Energiebarriere, die für die Graphenbildung erforderlich ist. Ohne einen Katalysator ist die Reaktionsgeschwindigkeit stark von der Temperatur abhängig, was den Prozess nahezu unkontrollierbar macht.

Die Nachteile von Katalysatoren

Die Einführung eines Metallkatalysators kann eigene Probleme mit sich bringen. Verschiedene Metalle weisen eine unterschiedliche Kohlenstofflöslichkeit auf. Nickel kann beispielsweise Kohlenstoffatome auflösen, was während der Abkühlphase zu unkontrollierter Abscheidung und der Bildung mehrerer Graphenschichten führen kann.

Die Herausforderung der Übertragung nach dem Wachstum

Der letzte Übertragungsschritt ist eine erhebliche Fehlerquelle. Das Bewegen einer nur ein Atom dicken Schicht, ohne Falten, Risse oder Verunreinigungen einzuführen, ist eine große technische Herausforderung, die die endgültige Qualität des Graphens beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des CVD-Prozesses werden basierend auf dem gewünschten Ergebnis für die Graphenschicht ausgewählt.

- Wenn Ihr Hauptaugenmerk auf großflächigen, einlagigen Filmen liegt: Die thermische CVD unter Verwendung von Methan auf einer Kupfer (Cu)-Folie ist die gängigste und etablierteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Erforschung von mehrschichtigem Wachstum liegt: Die Verwendung eines Nickel (Ni)-Katalysators kann aufgrund seiner höheren Kohlenstofflöslichkeit vorteilhaft sein, erfordert jedoch eine präzisere Steuerung des Abkühlprozesses.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Prozesstemperatur liegt: Die plasmaunterstützte CVD (PECVD) ist eine Alternative, die Plasma nutzt, um die Zersetzung des Vorläufergases zu unterstützen und so den Bedarf an extrem hohen Ofentemperaturen zu reduzieren.

Letztendlich geht es bei der Beherrschung der Graphensynthese darum, zu verstehen, wie diese einzelnen Komponenten – Vorläufer, Katalysator und Umgebung – gemeinsam die Qualität des Endmaterials bestimmen.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Graphen-CVD | Häufige Beispiele |

|---|---|---|

| Vorläufer | Liefert die Kohlenstoffquelle für das Graphengitter | Methan (CH₄) |

| Katalysator | Senkt die Reaktionstemperatur; Oberfläche für das Wachstum | Kupfer (Cu)-, Nickel (Ni)-Folien |

| Trägergase | Transportiert den Vorläufer; steuert die Atmosphäre | Wasserstoff (H₂), Argon (Ar) |

| Umgebung | Steuert die Reaktionskinetik | Hohe Temperatur, niedriger Druck |

Bereit, Ihre Materialforschung mit hochwertigem Graphen voranzubringen? Die präzise Steuerung von Vorläufern, Katalysatoren und Prozessparametern ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für eine zuverlässige CVD-Synthese erforderlich sind. Ob Sie neue elektronische Materialien oder fortschrittliche Beschichtungen entwickeln, unsere Expertise kann Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Warum wird Diamant für die Herstellung oder Beschichtung von Werkzeugen verwendet? Entdecken Sie unübertroffene Härte und Präzision

- Was sind die ethischen Probleme beim Diamantenabbau? Die versteckten Kosten Ihres Edelsteins aufdecken

- Welche Umweltprobleme sind mit dem Diamantenabbau verbunden? Entdecken Sie die wahren ökologischen und menschlichen Kosten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie hoch ist der CO2-Fußabdruck des Diamantenabbaus? Die wahren ökologischen und ethischen Kosten aufdecken