Im Kern ist ein Druckreaktor ein spezialisiertes Gefäß, das entwickelt wurde, um chemische Reaktionen oder physikalische Prozesse bei Drücken durchzuführen, die höher sind als die der umgebenden Atmosphäre. Diese Geräte sind in Wissenschaft und Industrie unerlässlich für Aufgaben, die von der Sterilisation medizinischer Geräte und der Synthese von Feinchemikalien bis zur Vulkanisation von Gummi und der Durchführung fortgeschrittener pharmazeutischer Forschung reichen. Durch die Manipulation von Druck und Temperatur ermöglicht ein Reaktor den Bedienern, Reaktionsgeschwindigkeiten zu steuern, Erträge zu verbessern und mit Materialien unter Bedingungen zu arbeiten, die sonst unmöglich wären.

Der wahre Zweck eines Druckreaktors besteht nicht nur darin, hohen Druck zu halten; er besteht darin, die Reaktionsumgebung präzise zu steuern. Ihre Wahl des Reaktors – sein Material, sein Design und seine Sicherheitsmerkmale – ist eine kritische Entscheidung, die den Erfolg, die Sicherheit und die Skalierbarkeit Ihres Prozesses direkt beeinflusst.

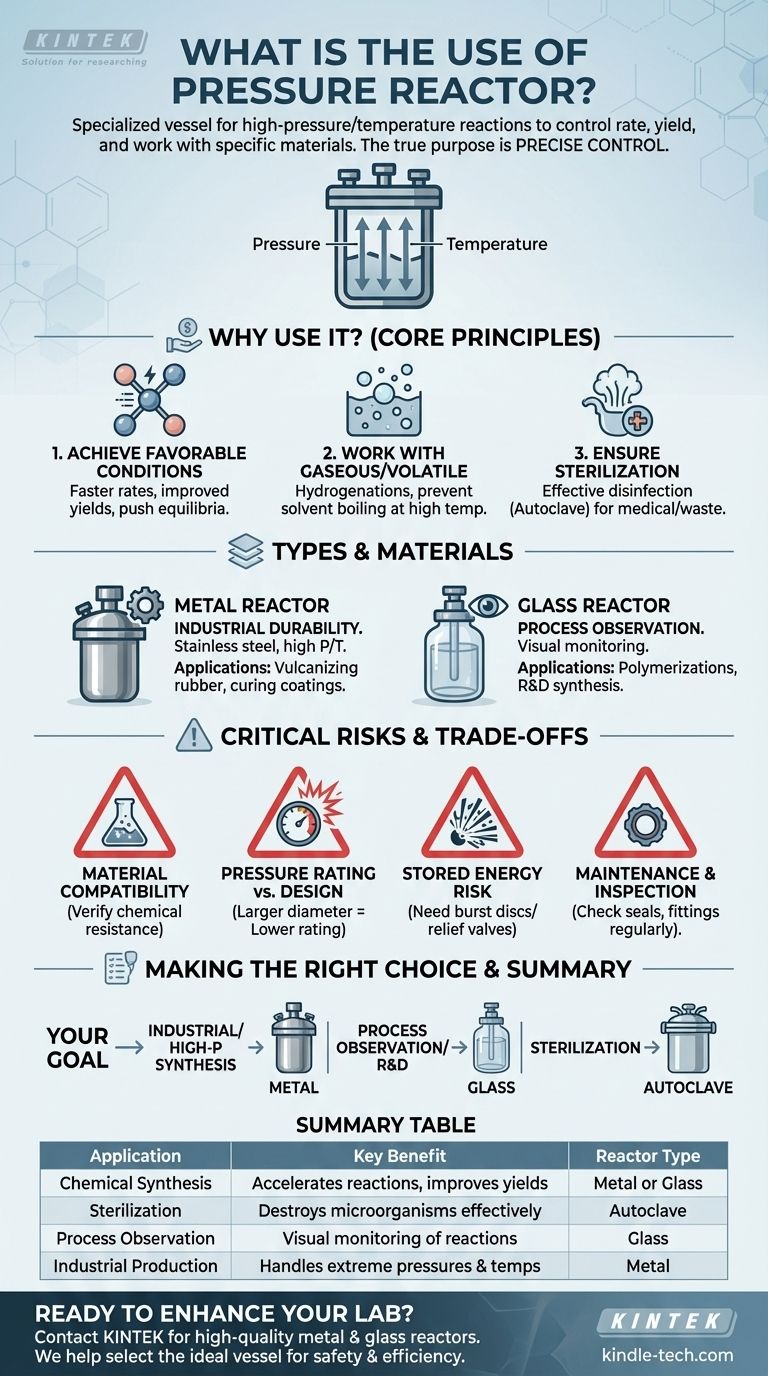

Warum einen Druckreaktor verwenden? Die Kernprinzipien

Ein Druckreaktor ermöglicht die Kontrolle über die grundlegenden Variablen eines chemischen oder physikalischen Prozesses. Diese Kontrolle ist der Hauptgrund für seinen Einsatz in so vielen Bereichen.

Erzielung günstiger Reaktionsbedingungen

Viele chemische Reaktionen sind bei atmosphärischem Druck langsam oder haben geringe Ausbeuten. Die Erhöhung des Drucks und der Temperatur in einem Reaktor kann die Reaktionsgeschwindigkeiten erheblich beschleunigen und chemische Gleichgewichte zu den gewünschten Produkten verschieben.

Dieses Prinzip ist entscheidend für Prozesse wie die hydrothermale Synthese, bei der neue Materialien in wässrigen Lösungen bei hohen Temperaturen erzeugt werden, und für die Herstellung von Feinchemikalien, bei denen Effizienz von größter Bedeutung ist.

Arbeiten mit gasförmigen Reagenzien oder flüchtigen Lösungsmitteln

Druckreaktoren sind unverzichtbar, wenn eine Reaktion ein Gas als Schlüsselbestandteil beinhaltet. Zum Beispiel bei Hydrierungen wird Wasserstoffgas gezwungen, sich in einer flüssigen Lösung zu lösen, um zu reagieren, ein Prozess, der erhöhten Druck erfordert.

Ähnlich, wenn eine Reaktion über den normalen Siedepunkt eines Lösungsmittels erhitzt werden muss, verhindert die Druckbeaufschlagung des Gefäßes, dass das Lösungsmittel verdampft, wodurch der Prozess in einer flüssigen Phase bei einer viel höheren Temperatur stattfinden kann.

Gewährleistung von Sterilisation und Desinfektion

In der Medizin- und Abwasserbehandlungsindustrie ist hoher Druck in Kombination mit hoher Temperatur (Dampf) eine hochwirksame Methode zur Sterilisation.

Ein Autoklav, eine spezielle Art von Druckreaktor, wird verwendet, um alle Mikroorganismen auf Laborgeräten zu zerstören oder Schlamm zu desinfizieren und steriles Wasser zu produzieren.

Auswahl eines Reaktors: Material und Design

Die beiden gängigsten Familien von Druckreaktoren, Metall und Glas, bieten unterschiedliche Vorteile und eignen sich für verschiedene Anwendungen.

Metallreaktoren für industrielle Haltbarkeit

Reaktoren aus Materialien wie Edelstahl sind die Arbeitspferde der industriellen Chemie. Sie werden für ihre Festigkeit, Haltbarkeit und ihre Fähigkeit, extrem hohen Drücken und Temperaturen standzuhalten, geschätzt.

Dies macht sie ideal für anspruchsvolle Prozesse wie das Härten von Industrielacken, die Vulkanisation von Gummi und die Herstellung fortschrittlicher Verbundwerkstoffe in großem Maßstab.

Glasreaktoren zur Prozessbeobachtung

Wenn Forscher eine Reaktion visuell überwachen müssen – um Farbänderungen, Phasentrennung oder Kristallisation zu beobachten – ist ein Glasdruckreaktor die ideale Wahl.

Sie werden häufig in Forschung und Entwicklung für Polymerisationen, katalytische Studien und Synthesen eingesetzt, bei denen das visuelle Verständnis des Prozesses ebenso wichtig ist wie das Ergebnis.

Verständnis der Kompromisse und kritischen Risiken

Die Auswahl und der Betrieb eines Druckreaktors erfordern ein klares Verständnis seiner Einschränkungen und der damit verbundenen Risiken.

Material- vs. chemische Kompatibilität

Das Reaktormaterial muss chemisch beständig gegenüber den beteiligten Reagenzien, Lösungsmitteln und Produkten sein. Eine Edelstahlsorte, die für einen Prozess perfekt ist, kann in einem anderen schnell korrodieren.

Es ist entscheidend, die chemische Kompatibilität zu überprüfen, bevor ein Experiment durchgeführt wird, um Gefäßversagen, Lecks und Kontamination des Endprodukts zu verhindern.

Druckstufe und Gefäßdesign

Der maximal zulässige Druck eines Reaktors hängt direkt mit seinem Design zusammen, insbesondere mit seinem Durchmesser. Bei einem gegebenen Material und einer gegebenen Wandstärke hat ein Gefäß mit größerem Durchmesser eine niedrigere Druckstufe als ein kleineres.

Glasreaktoren haben insbesondere deutlich niedrigere Druckstufen als ihre metallischen Gegenstücke und müssen weit innerhalb ihrer angegebenen Grenzen betrieben werden.

Das inhärente Risiko gespeicherter Energie

Ein druckbeaufschlagtes Gefäß enthält eine erhebliche Menge an gespeicherter Energie. Ein plötzliches Versagen kann zu einer gefährlichen Explosion führen, insbesondere bei Glasreaktoren, denen möglicherweise Druckentlastungsmechanismen fehlen.

Geeignete technische Kontrollen, einschließlich Berstscheiben oder Überdruckventile, sind nicht verhandelbare Sicherheitsmerkmale zur Bewältigung von Überdruckereignissen.

Wartung und routinemäßige Inspektion

Die Integrität eines Druckreaktors hängt von seinem Zustand ab. Dichtungen wie O-Ringe können erodieren, und Armaturen am Gefäßkopf können beschädigt werden, was zu Lecks führt.

Überprüfen Sie die Ausrüstung vor dem Gebrauch immer auf Verschleiß und stellen Sie sicher, dass die Wartungsaufzeichnungen zugänglich und aktuell sind. Ein gut gewarteter Reaktor ist ein sicherer Reaktor.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt das richtige Werkzeug. Verwenden Sie diese Richtlinien, um den geeigneten Typ von Druckreaktor für Ihre Arbeit auszuwählen.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion oder Hochdrucksynthese liegt: Entscheiden Sie sich für einen robusten Metallreaktor und überprüfen Sie sorgfältig dessen chemische Kompatibilität mit Ihren Prozessmaterialien.

- Wenn Ihr Hauptaugenmerk auf Prozessbeobachtung und -entwicklung liegt: Ein Glasreaktor ist Ihre beste Wahl, aber Sie müssen seine niedrigeren Druckgrenzen respektieren und bestätigen, dass er über ausreichende Sicherheitsmerkmale verfügt.

- Wenn Ihr Hauptaugenmerk auf Sterilisation oder Desinfektion liegt: Wählen Sie einen speziellen Autoklaven, der für medizinische oder Abfallbehandlungszwecke entwickelt wurde, da er für Sicherheit, Zuverlässigkeit und wiederholbare Zyklen optimiert ist.

Durch das Verständnis dieser Kernprinzipien können Sie einen Druckreaktor auswählen, der nicht nur ein Behälter, sondern ein präzises Werkzeug ist, um Ihre wissenschaftlichen oder industriellen Ziele sicher und effektiv zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Reaktortyp |

|---|---|---|

| Chemische Synthese | Beschleunigt Reaktionen, verbessert Erträge | Metall oder Glas |

| Sterilisation | Zerstört Mikroorganismen effektiv | Autoklav |

| Prozessbeobachtung | Visuelle Überwachung von Reaktionen | Glas |

| Industrielle Produktion | Bewältigt extreme Drücke und Temperaturen | Metall |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisionsdruckreaktor zu erweitern? Bei KINTEK sind wir auf hochwertige Laborausrüstung spezialisiert, einschließlich langlebiger Metallreaktoren für die industrielle Synthese und transparenter Glasreaktoren für Forschung und Entwicklung. Unsere Experten helfen Ihnen bei der Auswahl des idealen Gefäßes, um Sicherheit zu gewährleisten, Erträge zu verbessern und Ihre Prozesse effizient zu skalieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Warum sind hochpräzise Drucksensoren und Temperaturregelsysteme für das hydrothermale Reaktionsgleichgewicht entscheidend?

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Welche Rolle spielt ein Edelstahlautoklav mit PTFE-Auskleidung bei der Synthese von BiOBr-Vorläufer-Nanosheets?

- Warum Hochdruckreaktoren für die Vorbehandlung von Lebensmittelabfällen verwenden? Steigern Sie noch heute die Effizienz der Wasserstoffproduktion!

- Welche Rolle spielt ein Hochdruckreaktor bei der Hydrodeoxygenierung (HDO) von Bioöl? Antrieb für die Kraftstoffaufwertung