Die Hauptaufgabe von Sinter in einem Hochofen ist es, als vorverarbeitetes, ideales Einsatzmaterial für die Eisenproduktion zu dienen. Es handelt sich um ein technologisch aufbereitetes Agglomerat, das durch Erhitzen feiner Eisenerzpartikel mit Flussmittel und Brennstoff hergestellt wird, bis sie zu einer harten, porösen Masse verschmelzen. Dieser Prozess verwandelt ansonsten unbrauchbare Erzfeinerze in ein Produkt mit der perfekten Größe, Festigkeit und chemischen Eigenschaften, die für einen effizienten Hochofenbetrieb erforderlich sind.

Das Kernproblem ist, dass feines, staubartiges Eisenerz nicht direkt in einen Hochofen eingebracht werden kann – es würde den Ofen verstopfen und oben herausgeblasen werden. Das Sintern löst dieses Problem, indem es diese Feinerze zu einem starken, durchlässigen Material agglomeriert, das den gesamten Eisenherstellungsprozess optimiert.

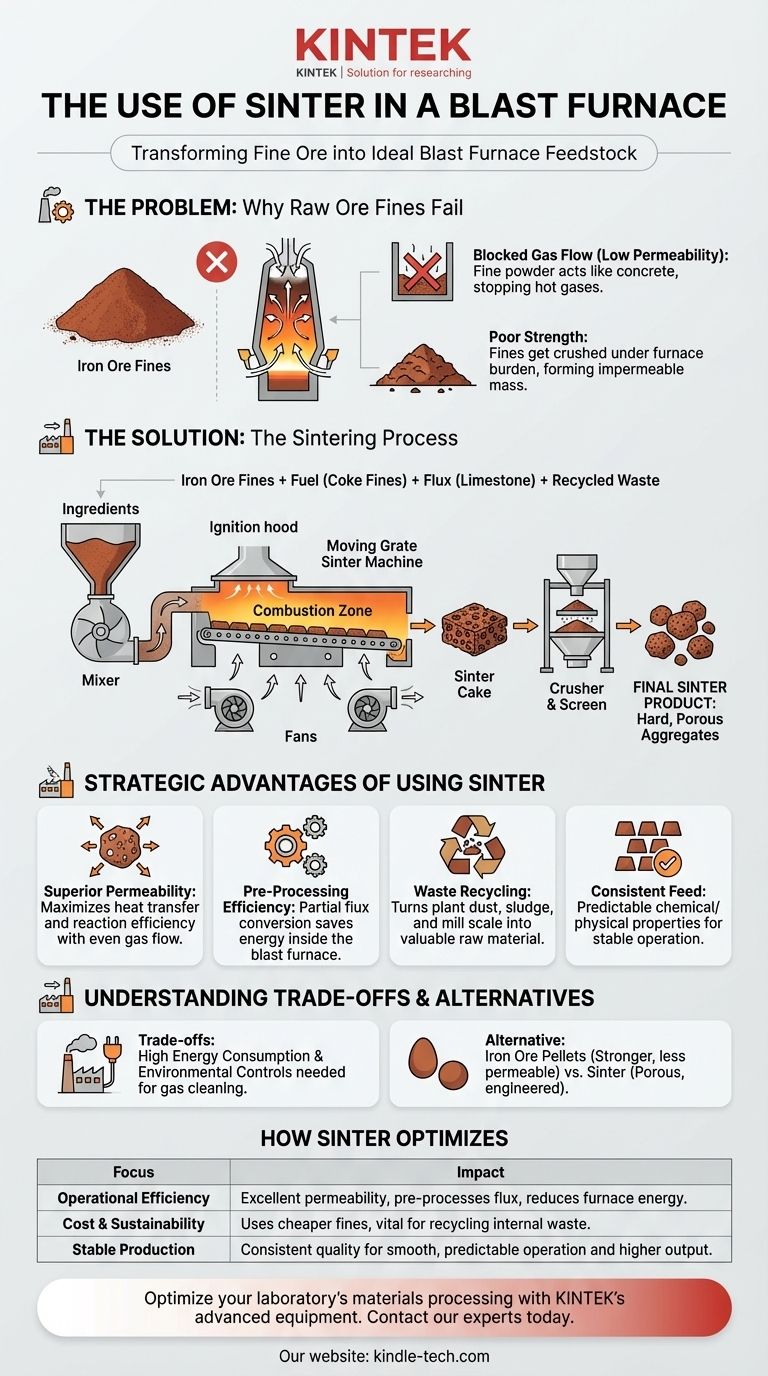

Das Problem: Warum rohe Erzfeinerze im Ofen versagen

Das "Feinerz"-Dilemma

Beim Eisenerzabbau und der -verarbeitung entsteht naturgemäß eine erhebliche Menge an feinem, pulverartigem Material. Diese „Feinerze“ sind reich an Eisen, aber physikalisch für den direkten Einsatz ungeeignet.

Blockierter Gasfluss (geringe Permeabilität)

Ein Hochofen ist auf einen kontinuierlichen Aufwärtsstrom extrem heißer Gase angewiesen, um das Eisenerz zu erhitzen und chemisch zu reduzieren. Ein Bett aus feinen Pulvern würde wie Beton wirken, diesen entscheidenden Gasfluss blockieren und den Ofen am Funktionieren hindern.

Geringe Festigkeit und Stabilität

Die Rohmaterialien in einem Hochofen bilden eine massive Säule, die Tausende von Tonnen wiegt. Feine Partikel besitzen nicht die mechanische Festigkeit, um dieses Gewicht zu tragen, und würden zu einer dichten, undurchlässigen Masse zerdrückt werden.

Die Lösung: Wie Sintern das ideale Einsatzmaterial schafft

Zusammenführung der Zutaten

Der Sinterprozess beginnt mit dem Mischen von Eisenerzfeinerzen mit anderen wesentlichen, feinkörnigen Materialien:

- Brennstoff: Koksfeinerze liefern die Wärme für den Schmelzprozess.

- Flussmittel: Kalkstein- oder Dolomitfeinerze werden hinzugefügt, um später im Hochofen Verunreinigungen zu entfernen.

- Recycelte Materialien: Staub, Schlamm und Walzzunder aus anderen Teilen des Stahlwerks werden oft beigemischt, was das Sintern zu einem effektiven Recyclingprozess macht.

Verschmelzen von Partikeln mit Hitze

Diese sorgfältig vorbereitete Mischung wird auf einem Wanderrost ausgebreitet. Die Oberfläche wird entzündet, und leistungsstarke Ventilatoren saugen Luft durch das Bett nach unten. Dadurch entsteht eine schmale, hochtemperierte Verbrennungszone, die sich durch das Material bewegt und die Partikel auf etwa 1300-1400 °C erhitzt.

Diese Temperatur ist heiß genug, um die Oberflächen der Partikel miteinander zu verschmelzen – ein Prozess, der beginnende Verschmelzung genannt wird – ohne die gesamte Masse zu schmelzen.

Herstellung des Endprodukts

Das Ergebnis ist eine feste, verschmolzene Platte, ein sogenannter „Sinterkuchen“. Dieser Kuchen wird dann zerkleinert, gebrochen und gesiebt, um ein Endprodukt mit einer gleichmäßigen, kontrollierten Größe und hoher Porosität zu erzeugen.

Die strategischen Vorteile der Verwendung von Sinter

1. Überragende Permeabilität

Die poröse Struktur von Sinter ist seine wichtigste physikalische Eigenschaft. Sie ermöglicht einen gleichmäßigen Fluss heißer reduzierender Gase durch den Ofen, wodurch der Wärmeübergang und die Effizienz der chemischen Reaktionen maximiert werden.

2. Vorverarbeitung für Effizienz

Der Sinterprozess erledigt einen Teil der chemischen Arbeit, bevor das Material überhaupt in den Hochofen gelangt. Der Kalkstein (Calciumcarbonat) wird teilweise zu Kalk (Calciumoxid) umgewandelt, ein Schritt, der sonst wertvolle Energie im Ofen verbrauchen würde.

3. Ein Vehikel für das Recycling

Sintern ist die primäre Methode zum Recycling eisenhaltiger Abfallmaterialien, die in einem Stahlwerk anfallen. Dies verwandelt ein kostspieliges Entsorgungsproblem in einen wertvollen Rohstoff und verbessert sowohl die wirtschaftliche als auch die ökologische Leistung.

4. Konsistente und vorhersagbare Beschickung

Durch das Mischen verschiedener Rohmaterialien erzeugt eine Sinteranlage ein Einsatzmaterial mit äußerst konsistenten chemischen und physikalischen Eigenschaften. Diese Konsistenz führt zu einem stabileren, vorhersagbareren und besser steuerbaren Hochofenbetrieb.

Die Kompromisse verstehen

Hoher Energieverbrauch

Eine Sinteranlage selbst ist ein großer Energieverbraucher. Der Prozess erfordert erhebliche thermische und elektrische Energie, um die Ventilatoren zu betreiben und die für die Verschmelzung benötigte Wärme zu erzeugen.

Umweltschutzmaßnahmen sind entscheidend

Der Prozess kann Schadstoffe wie Schwefeloxide (SOx), Stickoxide (NOx) und Staub freisetzen. Moderne Sinteranlagen erfordern umfangreiche und kostspielige Gasreinigungsanlagen, um ihre Umweltauswirkungen zu mindern.

Die Alternative: Pellets

Die andere primäre Form des agglomerierten Einsatzmaterials sind Eisenerzpellets. Pellets werden hergestellt, indem sehr feine Erzkonzentrate zu kleinen Kugeln gerollt und in einem Ofen gebrannt werden. Obwohl sie oft fester als Sinter sind, sind sie typischerweise weniger durchlässig. Die Wahl zwischen Sinter und Pellets hängt oft von der Qualität des verfügbaren Erzes und der spezifischen Wirtschaftlichkeit des Stahlwerks ab.

Wie Sinter den Hochofen optimiert

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Sinter bietet eine hervorragende Permeabilität für den Gasfluss und bereitet das Flussmittel vor, wodurch der Energiebedarf im Hochofen reduziert wird.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Nachhaltigkeit liegt: Sinter ermöglicht die Verwendung billigerer Eisenerzfeinerze und dient als wichtiges Werkzeug für das Recycling interner Anlagenabfälle.

- Wenn Ihr Hauptaugenmerk auf stabiler Produktion liegt: Die konsistente, technisch aufbereitete Qualität von Sinter gewährleistet einen reibungslosen und vorhersagbaren Ofenbetrieb, was zu einer höheren Leistung und besseren Roheisenqualität führt.

Letztendlich verwandelt Sinter ein minderwertiges Industrieprodukt in einen Hochleistungswert, der für die moderne, effiziente Eisenherstellung unerlässlich ist.

Zusammenfassungstabelle:

| Vorteil | Auswirkungen auf den Hochofenbetrieb |

|---|---|

| Überragende Permeabilität | Ermöglicht einen gleichmäßigen Gasfluss für effizienten Wärmeübergang und chemische Reaktionen. |

| Vorverarbeitetes Flussmittel | Reduziert den Energieverbrauch durch teilweise Umwandlung von Kalkstein zu Kalk vor dem Eintritt. |

| Abfallrecycling | Integriert Anlagenstaub und -schlamm und verwandelt Abfall in wertvollen Rohstoff. |

| Gleichbleibende Qualität | Bietet eine stabile, vorhersagbare Beschickung für einen reibungsloseren Ofenbetrieb und höhere Leistung. |

Optimieren Sie die Materialverarbeitung Ihres Labors mit den fortschrittlichen Geräten von KINTEK. So wie Sinter die Effizienz des Hochofens steigert, sind unsere Laboröfen, Mühlen und Verbrauchsmaterialien darauf ausgelegt, präzise und zuverlässige Ergebnisse für Ihre Forschung und Qualitätskontrolle zu liefern. Ob Sie Rohmaterialien testen oder neue Prozesse entwickeln, KINTEK bietet die robusten Werkzeuge, die Sie für den Erfolg benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Laborofen verwendet? Materialien mit präziser thermischer Kontrolle transformieren

- Können Metalle gesintert werden? Ein Leitfaden zur Herstellung fester, komplexer Metallteile

- Welche Art von Steuerung wird in den besten Ultra-Gefrierschränken verwendet? Die entscheidende Rolle von PLCs für die Probenintegrität

- Was ist der Unterschied zwischen Schmelzen und Verhütten? Ein Leitfaden zu Metallumwandlungsprozessen

- Was ist die Technik der IR-Spektroskopie? Beherrschen Sie die Probenvorbereitung für klare Ergebnisse

- Was ist der Unterschied zwischen Pyrolyse und Verbrennung? Materialrückgewinnung vs. Energierückgewinnung

- Erfordert Schmelzen einen Temperaturanstieg? Verständnis von latenter Wärme und Phasenübergängen

- Was machen Ofenbediener? Beherrschung von industriellen Hochtemperaturprozessen