Im Wesentlichen ist ein Dünnschichtverdampfer ein spezielles Destillationsgerät, das verwendet wird, um Verbindungen schonend aus Gemischen zu trennen, die mit herkömmlichen Methoden schwierig oder unmöglich zu verarbeiten wären. Diese Technologie eignet sich hervorragend zur Reinigung wärmeempfindlicher, viskoser oder hochsiedender Materialien, indem sie die Zeit minimiert, in der das Produkt hohen Temperaturen ausgesetzt ist, und so einen thermischen Abbau verhindert.

Der Kernwert der Dünnschichtverdampfung liegt in ihrer Fähigkeit, Trennungen unter Hochvakuum mit einer extrem kurzen Verweilzeit durchzuführen. Dies bewahrt die Qualität und Integrität wertvoller, wärmeempfindlicher Produkte, die sonst durch längere Hitzeeinwirkung zerstört würden.

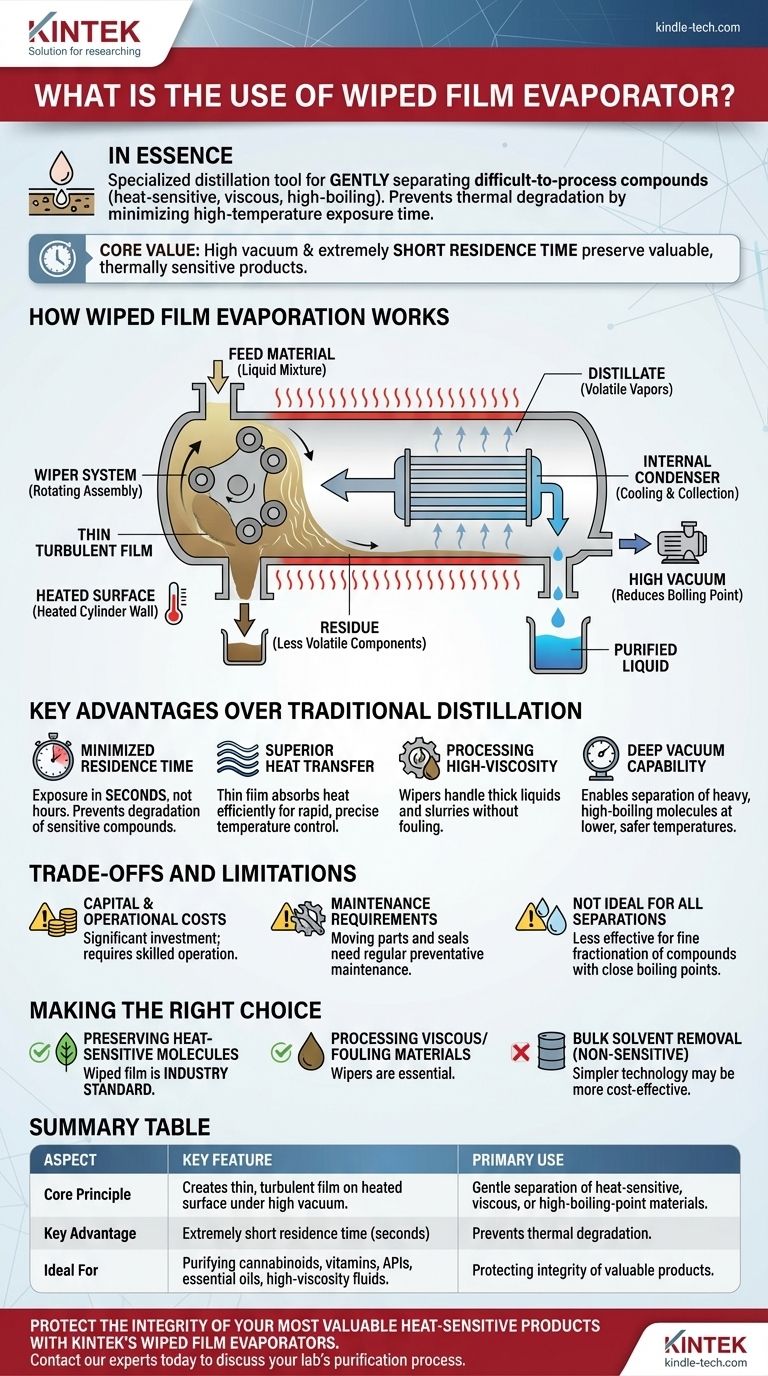

Wie die Dünnschichtverdampfung funktioniert

Ein Dünnschichtverdampfer, oft auch als Wischfilmverdampfer bezeichnet, arbeitet nach einem einfachen, aber leistungsstarken Prinzip: Das Ausgangsmaterial wird in einer ultradünnen Schicht auf einer beheizten Oberfläche verteilt. Dies verbessert die Effizienz und Geschwindigkeit des Verdampfungsprozesses dramatisch.

Das Kernprinzip: Ein dünner Film

Der Prozess beginnt mit der Einführung des flüssigen Gemisches in den Verdampfer. Ziel ist es, eine große Oberfläche für die Verdampfung zu schaffen, was durch das dünne Verteilen der Flüssigkeit an der Innenwand eines beheizten Zylinders erreicht wird.

Die Rolle des Wischersystems

Dies ist das wichtigste mechanische Merkmal. Eine rotierende Anordnung von Wischern oder Walzen im Inneren des Zylinders verteilt das Ausgangsmaterial kontinuierlich zu einem dünnen, turbulenten Film. Diese Aktion gewährleistet eine gleichmäßige Wärmeverteilung und verhindert, dass ein einzelner Teil des Materials überhitzt.

Die Bedeutung des Hochvakuums

Das gesamte System arbeitet unter Tiefvakuum. Die Senkung des Drucks im Verdampfer reduziert den Siedepunkt der Komponenten erheblich. Dies ermöglicht es flüchtigen Verbindungen, bei viel niedrigeren, sichereren Temperaturen zu verdampfen.

Der Weg der Trennung

Während sich der dünne Film an der beheizten Wand nach unten bewegt, verdampfen die flüchtigeren Komponenten (das Destillat). Diese Dämpfe legen eine sehr kurze Strecke zu einem zentral gelegenen Kondensator zurück, wo sie gekühlt und als gereinigte Flüssigkeit gesammelt werden. Die weniger flüchtigen Komponenten (der Rückstand) verdampfen nicht und bewegen sich weiter an den Wänden nach unten, um am Boden separat gesammelt zu werden.

Wesentliche Vorteile gegenüber der traditionellen Destillation

Das Design eines Dünnschichtsystems behebt direkt die Mängel der konventionellen Batch-Destillation, bei der eine große Flüssigkeitsmenge über einen längeren Zeitraum in einem Kessel gekocht wird.

Minimierte Verweilzeit

Der wichtigste Vorteil ist die extrem kurze Verweilzeit. Das Material ist der beheizten Oberfläche nur wenige Sekunden, nicht Stunden, ausgesetzt. Dies ist entscheidend, um den thermischen Abbau empfindlicher Verbindungen wie Cannabinoide, Vitamine oder komplexer APIs zu verhindern.

Überragende Wärmeübertragung

Ein dünner, turbulenter Film ist weitaus effizienter bei der Wärmeaufnahme als ein großer, statischer Flüssigkeitspool. Dies ermöglicht eine schnelle und präzise Temperaturregelung, was das Produkt zusätzlich schützt.

Verarbeitung hochviskoser Materialien

Die mechanische Wirkung der Wischer kann dicke, viskose Flüssigkeiten oder sogar Schlämme effektiv verarbeiten. In einer traditionellen Destille würden diese Materialien die Heizfläche verschmutzen und sich zersetzen.

Tiefvakuumfähigkeit

Das interne Kondensatordesign schafft einen „kurzen Weg“ für den Dampf. Dies ermöglicht es dem System, bei sehr tiefen Vakuumniveaus zu arbeiten, wodurch die Siedepunkte weiter gesenkt und die Trennung sehr schwerer, hochsiedender Moleküle ermöglicht wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Dünnschichtverdampfung ein Spezialwerkzeug, und es ist wichtig, ihre Einschränkungen zu verstehen, um zu beurteilen, ob sie die richtige Lösung ist.

Kapital- und Betriebskosten

Dies ist eine anspruchsvolle Ausrüstung, die im Vergleich zu einfacheren Destillationsanlagen eine erhebliche Kapitalinvestition darstellt. Sie erfordert auch eine präzise Steuerung von Vakuum, Temperatur und Durchflussrate, was einen erfahrenen Betrieb erfordert.

Wartungsanforderungen

Das System enthält bewegliche Teile, einschließlich der Wischerbaugruppe und rotierender Dichtungen. Diese Komponenten unterliegen Verschleiß und erfordern einen regelmäßigen vorbeugenden Wartungsplan, um einen zuverlässigen, leckagefreien Betrieb unter Tiefvakuum zu gewährleisten.

Nicht ideal für alle Trennungen

Dünnschichtverdampfer eignen sich hervorragend zum Trennen von Komponenten mit deutlich unterschiedlichen Siedepunkten (z. B. das Entfernen eines leichten Lösungsmittels aus einem schweren Öl). Sie sind weniger effektiv für feine „fraktionierte“ Destillationen von Verbindungen mit sehr ähnlichen Siedepunkten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Technologie hängt ausschließlich von der Beschaffenheit Ihres Materials und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Integrität wärmeempfindlicher Moleküle liegt: Dünnschichtverdampfer sind der Industriestandard zum Schutz wertvoller Verbindungen vor thermischen Schäden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochviskoser oder verunreinigender Materialien liegt: Die mechanische Wirkung der Wischer macht sie zu einer der wenigen praktikablen Technologien für eine effektive Verdampfung.

- Wenn Ihr Hauptaugenmerk auf der Entfernung großer Mengen an Lösungsmitteln aus einem robusten, unempfindlichen Produkt liegt: Eine einfachere Technologie wie ein Fallfilm- oder Rotationsverdampfer kann kostengünstiger sein.

Letztendlich ist die Einführung der Dünnschichtverdampfung eine strategische Entscheidung, um den Produktwert zu schützen, wenn Hitze der Feind der Qualität ist.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Primäre Anwendung | Schonende Trennung wärmeempfindlicher, viskoser oder hochsiedender Materialien |

| Kernprinzip | Erzeugt einen dünnen, turbulenten Film auf einer beheizten Oberfläche unter Hochvakuum |

| Hauptvorteil | Extrem kurze Verweilzeit (Sekunden) verhindert thermischen Abbau |

| Ideal für | Reinigung von Cannabinoiden, Vitaminen, APIs, ätherischen Ölen und hochviskosen Flüssigkeiten |

Schützen Sie die Integrität Ihrer wertvollsten wärmeempfindlichen Produkte mit den Dünnschichtverdampfern von KINTEK.

Unsere Laborgeräte sind auf maximale Effizienz und Produktschutz ausgelegt und bieten die präzise Temperaturregelung und Tiefvakuumfähigkeiten, die Ihr Prozess erfordert. Ob Sie komplexe APIs, ätherische Öle oder andere empfindliche Verbindungen reinigen, KINTEK bietet die zuverlässigen Lösungen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Dünnschichtverdampfer den Reinigungsprozess Ihres Labors verbessern und die Qualität Ihres Produkts sichern kann.

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Verdampfungsschale für organische Substanz

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Verdampfen Cannabinoide? So bewahren Sie die Wirksamkeit und verhindern den Abbau

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate