Im Kern ist die Vakuumbedampfung ein physikalischer Gasphasenabscheidungsprozess (PVD), der ein festes Material in einen dünnen, festen Film auf einer Zieloberfläche umwandelt. Dies wird erreicht, indem das Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Die resultierenden Gaspartikel bewegen sich dann durch das Vakuum und kondensieren auf einem kühleren Substrat, wodurch die gewünschte Beschichtung entsteht.

Der grundlegende Zweck des Vakuums besteht darin, Luft und andere Gasmoleküle zu entfernen, die sonst mit dem verdampften Material kollidieren würden. Dies stellt sicher, dass die Partikel einen ungehinderten Weg zum Substrat haben, was zu einem reineren, gleichmäßigeren und qualitativ hochwertigeren Film führt.

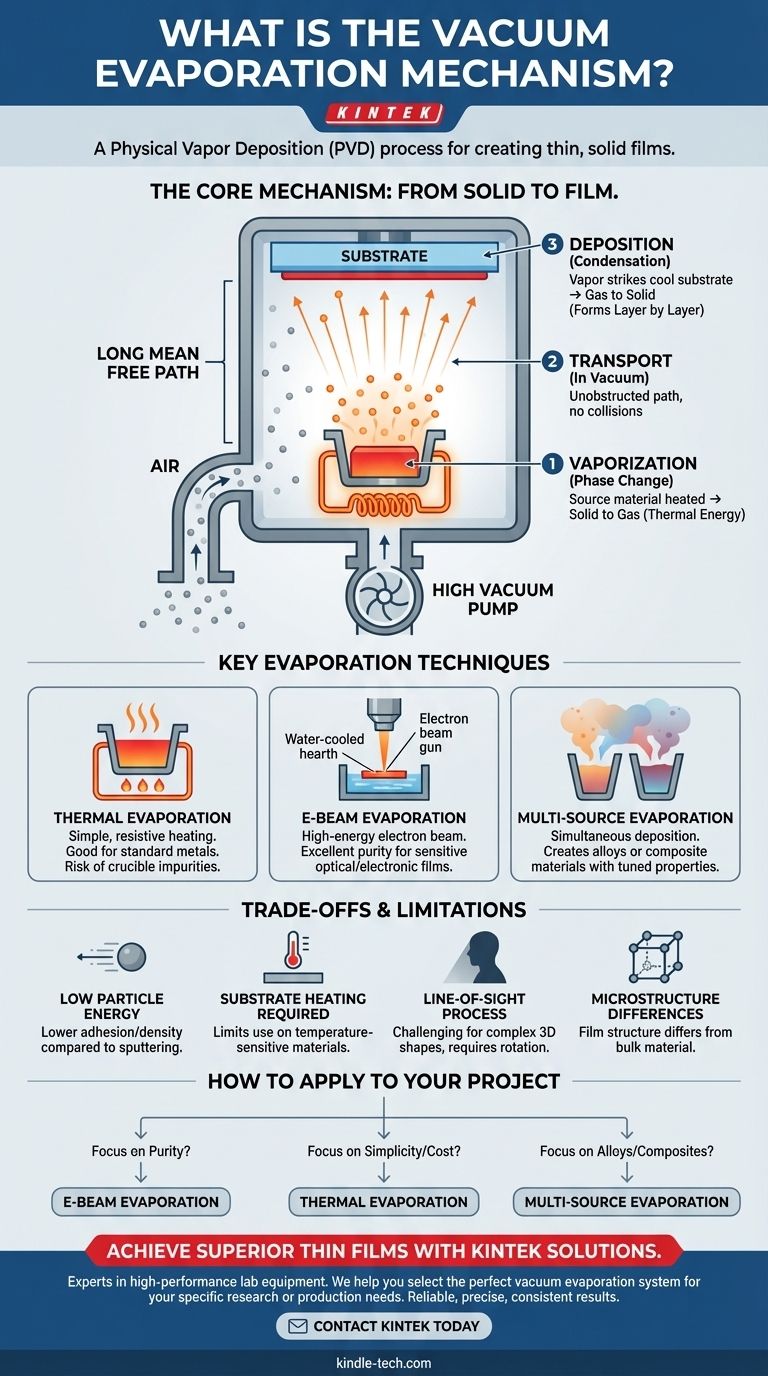

Der Kernmechanismus: Vom Feststoff zum Film

Der gesamte Prozess hängt von einem kontrollierten Phasenübergang in einer streng kontrollierten Umgebung ab. Jeder Schritt ist entscheidend für die Qualität des Endfilms.

Die Rolle des Vakuums

Ein Vakuum ist nicht nur eine Einstellung; es ist das wichtigste Element des Prozesses. Die Durchführung dieses Prozesses nahe dem atmosphärischen Druck führt zu einer ungleichmäßigen, "unscharfen" Abscheidung, da die verdampften Partikel ständig mit Luftmolekülen kollidieren.

Durch die Erzeugung eines Vakuums reduzieren wir die Anzahl der umgebenden Gaspartikel erheblich. Dieser lange mittlere freie Weg ermöglicht es dem verdampften Ausgangsmaterial, ohne Störungen, Kontaminationen oder unerwünschte chemische Reaktionen direkt zum Substrat zu gelangen.

Phasenwechsel: Verdampfung der Quelle

Der Prozess beginnt mit dem Erhitzen eines Ausgangsmaterials, der sogenannten "Charge", bis es in einen gasförmigen Zustand übergeht. Dies geschieht in einem Tiegel oder einer Heizplatte innerhalb der Vakuumkammer.

Das Material geht vom festen in den gasförmigen Zustand über, ein Prozess, der durch thermische Energie angetrieben wird. Die Verdampfungsrate wird präzise durch die Anpassung der auf die Quelle angewendeten Energiemenge gesteuert.

Abscheidung: Kondensation auf dem Substrat

Die verdampften Partikel bewegen sich geradlinig von der Quelle weg. Wenn sie auf die kühlere Oberfläche des Substrats treffen, verlieren sie ihre thermische Energie und kondensieren wieder zu einem festen Zustand.

Diese Kondensation baut sich Schicht für Schicht auf und bildet einen dünnen Film. Die Dicke dieses Films, oft zwischen 5 und 250 Nanometern, wird durch die Verdampfungsrate und die Dauer des Abscheidungsprozesses gesteuert.

Wichtige Verdampfungstechniken

Während das Prinzip dasselbe bleibt, definiert die Methode zum Erhitzen des Ausgangsmaterials die Technik und ihre idealen Anwendungen.

Thermische Verdampfung

Dies ist eine der einfachsten Methoden. Das Ausgangsmaterial wird in einen Tiegel gelegt, typischerweise aus einem hochschmelzenden Metall oder Keramik, der dann durch das Leiten eines hohen elektrischen Stroms erhitzt wird.

Sie ist für eine Vielzahl von Materialien wirksam. Ein potenzieller Nachteil ist jedoch, dass der heiße Tiegel selbst ausgasen oder sogar leicht verdampfen kann, wodurch Verunreinigungen in den Film gelangen.

Elektronenstrahl-(E-Beam)-Verdampfung

Bei der E-Beam-Verdampfung wird ein fokussierter Strahl hochenergetischer Elektronen auf das Ausgangsmaterial gerichtet, das in einem wassergekühlten Kupfertiegel ruht. Die intensive, lokalisierte Energie schmilzt und verdampft das Material mit extremer Präzision.

Da nur das Ausgangsmaterial erhitzt wird, während der umgebende Tiegel kühl bleibt, erzeugt diese Methode außergewöhnlich hochreine Filme. Sie ist die bevorzugte Technik für empfindliche optische und elektronische Anwendungen.

Mehrquellenverdampfung

Um Filme mit einer spezifischen Zusammensetzung, wie z. B. Metalllegierungen oder Verbundwerkstoffe, herzustellen, können mehrere Quellen gleichzeitig betrieben werden.

Durch die präzise Steuerung der Verdampfungsrate jeder Quelle können Ingenieure einen gemischten Dampfstrom abscheiden, was die Herstellung von Filmen mit fein abgestimmten chemischen, optischen oder elektrischen Eigenschaften ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Die Vakuumbedampfung ist eine leistungsstarke Technik, aber es ist wichtig, ihre inhärenten Einschränkungen zu verstehen, um sie korrekt anzuwenden.

Niedrige Partikelenergie

Die Partikel bewegen sich mit relativ geringer kinetischer Energie von der Quelle zum Substrat. Sie "driften" im Wesentlichen und kondensieren dann.

Diese geringe Energie bedeutet, dass die Haftung und Dichte des Films im Vergleich zu energiereicheren Prozessen wie dem Sputtern geringer sein kann.

Die Notwendigkeit der Substratheizung

Um die geringe Partikelenergie auszugleichen und die strukturelle Qualität und Haftung des Films zu verbessern, wird das Substrat oft auf mehrere hundert Grad Celsius (z. B. 250-350 °C) erhitzt.

Diese Anforderung begrenzt die Arten von Substraten, die verwendet werden können. Zum Beispiel können viele Kunststoffe oder andere temperaturempfindliche Materialien mit dieser Methode nicht ohne potenzielle Beschädigung beschichtet werden.

Mikrostrukturunterschiede

Der resultierende Film weist oft eine Mikrostruktur auf, die sich erheblich vom Ausgangsmaterial unterscheidet. Dies ist eine direkte Folge des Atom-für-Atom-Kondensationsprozesses. Obwohl dies für spezifische Eigenschaften entwickelt werden kann, muss es sorgfältig gehandhabt werden.

Ein Hinweis zu anderen Anwendungen

Das Prinzip der Vakuumbedampfung wird auch in anderen Bereichen eingesetzt, z. B. in der Abwasserbehandlung. In diesem Zusammenhang wird ein Vakuum verwendet, um den Siedepunkt von Wasser zu senken, wodurch es effizient verdampfen und von Verunreinigungen getrennt werden kann. Dies ist ein Trennprozess, kein Abscheidungsprozess zur Herstellung von Filmen.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Technik hängt vollständig von den erforderlichen Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Reinheit liegt: Die E-Beam-Verdampfung ist die klare Wahl, da sie die Kontamination durch das Heizgerät minimiert.

- Wenn Ihr Hauptaugenmerk auf Einfachheit oder der Beschichtung von Standardmetallen liegt: Die thermische Verdampfung ist oft eine ausreichende und kostengünstigere Lösung für Anwendungen wie dekorative Beschichtungen oder grundlegende Metallisierung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Legierung oder eines Verbundfilms liegt: Die Mehrquellenverdampfung ist die einzige Methode, die die gleichzeitige Abscheidung verschiedener Materialien ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Form liegt: Beachten Sie, dass die Vakuumbedampfung ein Sichtlinienprozess ist und eine gleichmäßige Beschichtung ausgeklügelte Substratrotationsmechanismen erfordert.

Durch das Verständnis dieser Kernmechanismen und Kompromisse können Sie den Vakuumbedampfungsprozess auswählen und steuern, um die präzisen Filmeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen einer festen Quelle im Vakuum, um sie zu verdampfen, und anschließendes Kondensieren des Dampfes auf einem kühleren Substrat. |

| Wichtige Techniken | Thermische Verdampfung, Elektronenstrahl-(E-Beam)-Verdampfung, Mehrquellenverdampfung |

| Hauptvorteil | Erzeugt hochreine, gleichmäßige Dünnschichten. |

| Haupteinschränkung | Sichtlinienprozess; kann geringere Haftung aufweisen und erfordert Substratheizung. |

Bereit, überragende Dünnschichten für Ihre Forschung oder Produktion zu erzielen?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumbedampfungssysteme, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die höchste Reinheit der E-Beam-Verdampfung oder die Einfachheit der thermischen Verdampfung benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung.

Wir liefern zuverlässige Geräte und Verbrauchsmaterialien, die präzise Temperaturregelung, hohe Vakuumdichtheit und konsistente Ergebnisse für Labore in den Bereichen Elektronik, Optik und Materialwissenschaften gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Vakuumbedampfungstechnologie die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie wird thermisches Verdampfen zur Abscheidung eines dünnen Metallfilms verwendet? Ein einfacher Leitfaden zur hochreinen Beschichtung

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erreichen Sie hochreine, hochratige Dünnschichtabscheidung

- Was sind die Vorteile der thermischen Verdampfung? Schnelle, kostengünstige Dünnschichtabscheidung

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Was sind die Vor- und Nachteile der Aufdampfverfahren? Erzielung hochreiner Dünnschichten

- Was ist das Vakuumabscheidungsverfahren? Hochleistungsbeschichtungen mit Präzision erzielen

- Was ist die Quelle der Vakuumbedampfung? Energie und Vakuum für hochreine Beschichtungen